电子元件封装技术潮流

全球微型化趋势下,空前增长的电力电子发展以及伴随之下更高效的生产效率,是这一高端行业寻求更高效灌封以及封装技术的主要动力。粘合剂工业对这一趋势作出了积极响应。市面上如雨后春笋般出现了众多新研发的产品。

本文引用地址:https://www.eepw.com.cn/article/201904/400127.htm环氧树脂几乎专用于需要耐高温、可抵抗机械作用力,耐化学侵蚀的情况。它的作用原理是:环氧树脂虽不尽相同, 但为了例如达到最高可靠性,它需要与专门的硬化剂配合使用,才能够保障粘合剂分子间形成特别紧密的交联。这样才能使得灌封和封装对于温度和各种介质具备较高的抵抗力,可以长久地在滚烫的传动装置润滑油和腐蚀介质中使用。

近些年来,很多工业领域对于电子组件的温度要求进一步提高。对于汽车上的传感器或采油设备来说当然是毋庸置疑的。而对于电力电子设备来说更是如此,由于流经小型组件的电流强度越来越大,导致积聚的热量也因此骤增,进一步提升了耐高温的要求。

以前,封装最高适用温度可达180℃,而现在实际应用中却常超过这一温度。不过,新研发的产品已经将这一温度极限又提高了 70 °C ,适用温度范围达到 -65 °C 到 250 °C 。

尽管含有大量填料,这些耐高温封装及灌封材料,在提高耐受温度范围的同时,仍然保持高耐介质性、适用广泛的粘附力、高强度、稳定的加工性能以及良好的流动性。

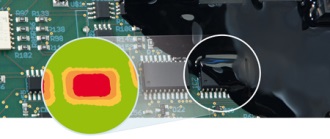

在最高达250 °C 的情况下保护元件免遭腐蚀性物质侵蚀: 搭配特殊硬化剂的高温封装工艺 (Figure: DELO)

即使在 250°C 的条件下储存 500 小时后,它的拉伸强度仍可达 50 MPa。就算温度超过 200 °C,它仍具有很高的耐温性与粘合强度。在 250°C 下经过 500 小时存储后,其在 220 °C 的陶瓷上测得的压缩剪切强度为 8 MPa,这相当于 800 N/cm² 。

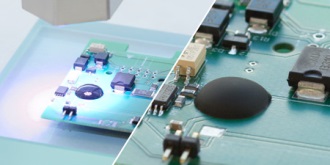

光固化快速固定工艺,提高了粘合精度,并形成特定的封装结果

到目前为止,无论是在180 °C 还是 250 °C的条件下,高端工业领域的灌封及封装粘合剂都为纯热固化产品。因为添加其中的特殊硬化剂必须在100 °C以上的条件下才会融化,随后才能与树脂产生反应。

尽管近期面世的双固化灌封材料也需要进行热固化工艺。不过,这类混合产品可以在初期通过光固化进行预固定——如此可提高粘合精度,形成特定的溢胶边,使得更易于处理已初步固定的元件。

更重要的是,在能够保护芯片的圆顶封装应用中,使用这一工艺会在表面先形成一张表皮,从而“冻结”住胶滴的形状,使其在后续热固化过程中不会流动。这意味着指定形状的圆顶封装可用于微型化设计所要求的空间窄小的电路板上。与可替代的筑坝填充方案相比,光固化工艺还能够节省一个加工步骤。

在两个阶段的固化工序中,粘合剂先在UV光下照射1到5秒,时间长短取决于LED灯的光强。在常用的FR4电路板上,粘合剂通过光预固化的剪切强度可以超过1N。随后FR4电路板在150 °C的温度下通过热固化30分钟达到其最终剪切强度50MPa。

光固化快速固定技术的出现,使那些要求高可靠性的应用领域拥有了更多可能性 (图片来源: DELO)

可光固化的环氧树脂拥有适用广泛的粘附力,而且因其优异的触变流动性,非常容易加工操作。由于混合的化学结构,温度极限略低于那些纯耐高温化合物。但前者在180 °C的条件下性能仍然很优秀。它的耐介质性也极强:在传动装置润滑油、汽油或甲醇等腐蚀介质里放置500小时以后,它的力学性能仅发生轻微变化。对于可损伤大多数粘合剂性能的印刷油墨,该产品也显示出了高耐抗性。

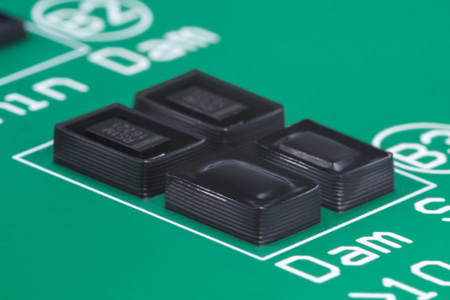

堆叠的胶滴构筑出精细的结构

另一种叫做筑坝封装的方法,不仅能适应日趋微型化的设计潮流,而且可靠度很高。它们可先形成一堵又薄又高的墙,特别适用于汽车与工业应用领域。

它们的特殊之处在于比起前一代“筑坝”产品,填料更细腻,因此可以用针状点胶设备点出直径最小为 250 μm 的用于封装的胶滴。凭借超高的粘度(最高可达160000 mPas),这种粘合剂的另一特性就是高抗流动性。粘合剂的高宽比可达2.5,这意味着胶滴的高度达到宽度的两倍也不会倒塌。

以上这些性能使得这种易于处理的粘合剂尤其适合应用于细微的结构,例如作为传感器之间极窄的分隔墙体。粘合剂的堆叠被称作"堆积坝"(dam stacking),(根据不同的粘合剂)这种工艺也有可能各胶层无需单独固化即可堆积起来,这简化了生产流程。

在芯片和传感器周围构建精密的结构: 专为电子元件研发的新”筑坝”粘合剂 (图片来源: DELO)

这些不坍塌的“筑坝”产品同样对于酸、油和其它腐蚀性物质具备优秀的抵抗力,而且具有很低的吸水性。它们的适用温度最高可达 200 °C 。在室温条件下,它在FR4电路板上的压缩剪切强度达到 49 MPa . 即使是在200°C的环境下储藏500小时以后,这一数值仍然维持在 43 MPa,仅有轻微下降。

它的热膨胀系数(CTE)为24 ppm/K,接合180°C的玻璃化温度,可以使其在很大的温度范围内保持极低的翘曲度。 因此,封装内部的应力得以最小化。

这类“筑坝”产品有两种不同的规格:一种是纯热固化粘合剂,另一种是抗流动性更高的双固化粘合剂。用户可以通过设定特定的时间和温度,灵活地控制固化过程。例如,在150°C时用20分钟完成固化,或者在125°C时用90分钟完成固化。由于这种粘合剂流动性极低,因此高宽比得以保持不变。胶层高度在整个热固化过程中亦不会改变。

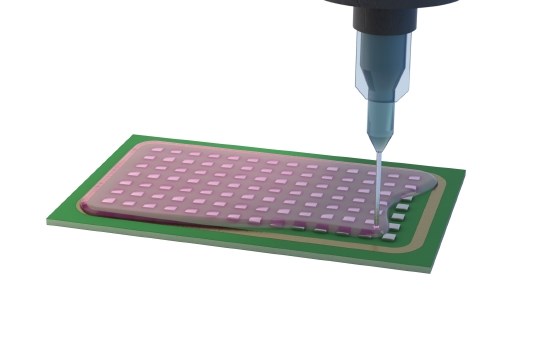

低翘曲率成全了大面积芯片灌封

无论对于可靠性的要求有多高,制造商仍然会把成本效益放在异常重要的位置上。在芯片生产与芯片的再加工上,比如芯片封装领域,各大制造商均倾向于选择性价比更合理的工艺。在这一潮流下,制造商们越来越多地将大量相同的元件组装在一块印刷电路板上,随后将这些元件完全封装起来,最后再把它们分割成多个单独的已封装好的元件。另一种方法是对完全组装完毕的印刷电路板进行封装,而不是用外壳来保护电路板免遭环境影响。

大面积灌封可以显著地缩短加工时间,大大节约成本。但在实际应用中,这一方法经常遭遇瓶颈。在面对高化学应力和热应力时,大面积封装这一加工方式会在固化过程中造成印刷电路板的翘曲。这导致元件之间产生张力,令单独分割变得困难。造成翘曲的原因是印刷电路板和封装材料的热膨胀系数不相同,前者为10-20 ppm/K,后者通常高于 20 ppm/K。

印刷电路板的大面积封装 (图片来源: DELO)

为了解决这个问题,并满足对可靠度要求极高的应用领域的需求,我们研发出了优化的封装材料,其特点是热膨胀系数极低,仅为 11 ppm/K。这样就把翘曲度降到最低,令这种封装材料成为高效率大面积芯片封装的最佳选择。

客户还可以选择添加不同的荧光剂,以监控点胶工艺,在粘合剂固化之前检测所有元件是否已完全覆盖。对于高价值元件来说,这一选项绝对值得考虑。

目前来说,这类产品的温度上限是 165 °C,而且具备出色的防潮性和耐介质能力。此外,就算基材不加热,它们仍具有优异的流动性,也可以配合使用筑坝填充工艺达到效果。使用这种封装材料时,您还可以设置不同的固化参数:在温度为 150 °C 时,最多只需20分钟即可迅速固化;对于单组分的产品,您可以选择将固化温度降低到 100 °C;对于双组分的产品,您可以选择将固化温度设为 125 °C 。这样一来,即使是对温度相当敏感的元件也能够可靠地固化。

结论

承受最高 250 °C 的温度、高机械负荷,并且长久地接触具有腐蚀性的介质:在严苛的环境条件下,高端封装材料与灌封用料是保护敏感电子元件的关键因素。众多新研发的产品使得如今的制造商们能够满足逐步升高的电力电子设备的技术要求,满足呼声渐涨的微型化需求,同时提高生产效率。

评论