是什么让SiC开始流行?

碳化硅是一种众所周知的坚硬和复杂的材料。用于制造 SiC 功率半导体的晶圆生产利用制造工艺、规格和设备的密集工程来实现商业质量和成本效益。

本文引用地址:https://www.eepw.com.cn/article/202504/469282.htm必要性与发明

宽禁带半导体正在改变电力电子领域的游戏规则,使系统级效率超越硅器件的实际限制,并带来额外的技术特定优势。在碳化硅 (SiC) 的情况下,导热性、耐温能力和击穿电压与通道厚度的关系优于硅,从而简化了系统设计并确保了更高的可靠性。

由于它们的简单性,SiC 的孕育使二极管领先于 MOSFET 进入市场。现在,随着技术进步收紧工艺控制、提高良率并改善器件参数(包括单位芯片面积的导通电阻等品质因数),成熟的功率晶体管系列正在进入第四代和第五代。

图 1.汽车和能源行业的高需求使 SiC 技术在需要高效率和耐用性的不同市场中得到广泛认可和采用。

图 1.汽车和能源行业的高需求使 SiC 技术在需要高效率和耐用性的不同市场中得到广泛认可和采用。

不断增长的市场需求,尤其是汽车和可再生能源行业(图 1),推动了规模经济,使 SiC 器件能够在广泛的应用中提供经济实惠且经济高效的解决方案。铁路牵引系统、电信和数据中心电源、工业电机驱动器以及 X 光机和 MRI 扫描仪等大功率医疗设备都利用 SiC 来提高效率和功率密度。另一方面,井下钻探设备等工业应用依赖于高温运行和耐用性技术。

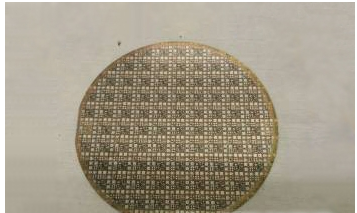

为了响应市场需求,今天的制造能力提供了高产品质量和商业良率,这要归功于从器件生命周期开始时开始的精心设计:生产 SiC 铸锭,裸晶片从中切割出来,随后在外延之前进行研磨和抛光,最后进行器件制造。

制造商可用的设备也发生了变化。SiC 代工工作开始使用小型单晶片反应器。单晶圆加工的一个优点是,可以利用自 SiC 研究开始以来多年积累的知识,对设置进行高度优化以实现最佳良率。但是,商业生产的加工成本相对较高。最近,设备制造商生产了可以处理 6 英寸和 8 英寸晶圆直径的多晶片反应器。与单晶片反应器相比,多晶片加工可以实现规模经济,尽管均匀性要困难得多。

SiC 晶圆生产

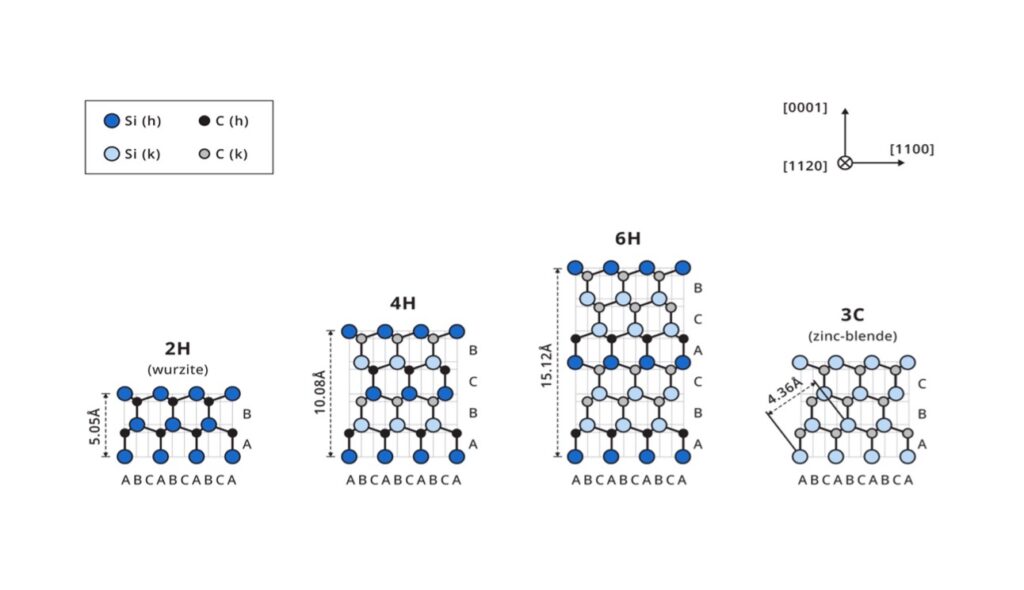

以聚晶碳化硅或硅/碳粉末混合物为原料,在真空或惰性气体气氛中将其加热至高温直至升华,从而形成晶锭。引入晶种,蒸气冷却,使 SiC 分子沉积在晶种上,形成更大的晶体结构。超过 200 种可能的 SiC 晶体构型或多型具有六方(H 型)或立方(C 型)结构。形成晶体的温度和压力以及存在的任何杂质决定了哪种多型将占主导地位。

图 2.在可以形成的众多 SiC 多晶型中,4H 和 6H 分别具有适合功率和射频器件的特性。

图 2.在可以形成的众多 SiC 多晶型中,4H 和 6H 分别具有适合功率和射频器件的特性。

在可能的多型体中(图 2),4H 为功率半导体器件提供了最佳特性。其带隙能量为 3.26 eV,击穿场强为 3.5 MV/cm,而 6H SiC 为 3.03 eV 和 3.0 MV/cm,因此具有处理高施加电压的优异性能。6H 多型通常用于 RF 器件。两种类型的热导率均为 4.9 W/mK,远优于硅的 1.31 W/mK,而 SiC 电子饱和速度至少是硅的两倍,支持卓越的高频性能。

由于 SiC 晶锭的硬度极高,通常使用镶有金刚石的绳锯将其切成晶片。然后将晶片磨平并抛光,并对衬底表面进行处理,以形成促进外延生长的台阶和阶地。晶锭以窄角度离轴切割,对于 4H 多型晶片,约为 4 度,这允许获得卓越的表面光洁度和更长的外延阶层长度。

硅锭可以以接近完美的纯度生长,然后切成非常均匀的平坦晶片,而 SiC 晶片可能包含晶体缺陷,例如基面位错、微管和螺钉位错。根据类型和严重程度,这些缺陷会导致外延层出现缺陷。不可避免地,某些区域不适合器件制造,这降低了每个晶圆的最大产量。整个晶圆和局部站点的平整度也可能存在变化,这可能会影响光刻设备的聚焦。购买外延片时,买方必须与硅片供应商就规格达成一致,包括缺陷的容忍限度。通常,规格越严格,所提供的材料就越昂贵。

外延和掺杂

当晶圆制备时,外延会在晶圆表面形成厚度均匀且电性能精确控制的结晶层。沉积的原子保持与底层衬底相同的结构方向,为构建分层器件结构提供基础。

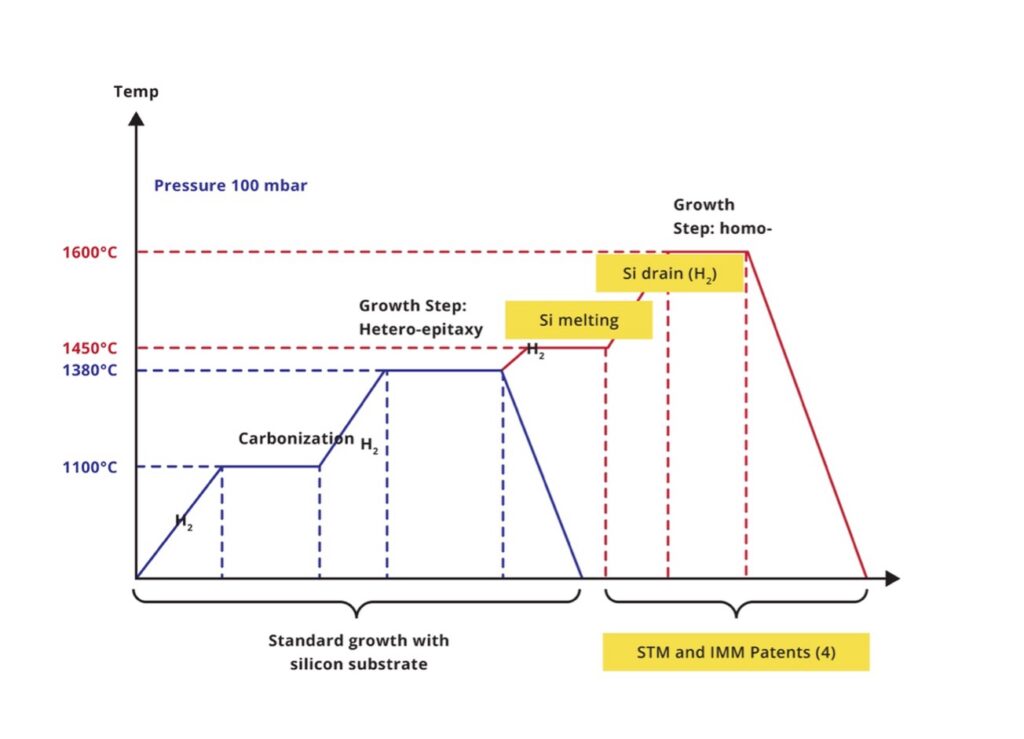

外延通常使用化学气相沉积 (CVD) 生长,使用硅基前驱体气体的阶梯流工艺。CVD 反应器首先将晶圆温度加热到 1600 °C,以便进行蚀刻工艺,这需要几分钟。然后将温度再次升高到 1650 °C 以进行外延层生长。图 3 说明了反应器中施加的温度曲线。

图 3.SiC 外延是通过一系列在高温下激活的过程生长的。

图 3.SiC 外延是通过一系列在高温下激活的过程生长的。

CVD 中的前驱体气体原子吸附到 SiC 衬底上并沿表面扩散。化学反应将原子锁定在原位,晶体以与硅前驱体流动成正比的速度生长。在氯硅烷、卤烃或 HCl 中引入氯可以加速生长。结合高效加热,生长速度可高达每小时 100 微米。

层生长通常在低压条件下进行,通常低于 100 mbar,这增强了对沉积参数的控制,并确保了更高的厚度均匀性和纯度,减少了缺陷,并实现了卓越的覆盖率。丙烷或卤代烃 (CH, Cl) 等碳源也用于控制气相以进行精确沉积,并仔细管理碳硅比以实现所需的掺杂。碳硅的比例约为 1:3,通常是最佳的,具体取决于反应器。

掺杂,通常使用氮(用于 N 型器件)和铝基化合物(用于 P 型器件),通过向碳化硅晶格中引入特定元素来定制电气性能。精确控制掺杂水平对于半导体性能至关重要。

外延沉积的结果在原位和实时测量,绘制整个晶圆表面的掺杂浓度,并使用光谱反射或椭圆偏振等无损技术进行厚度表征。从这些测量中获得的情报可以进行参数调整,以确保精确控制薄膜厚度、成分和晶体质量。外延后,可以采用退火工艺来改善晶体结构并去除缺陷。

结论

碳化硅的商业化需要长期而密集的工程努力,以克服材料的固有挑战,并为晶圆生长和外延开发可重复的工艺。随着世界专注于高效电气化以实现可持续发展,现在开发的解决方案使设备制造商能够满足汽车、可再生能源和其他令人兴奋的市场不断增长的需求。

评论