不断进化的电动汽车马达,面向EV瞄准更高的性能

1991年日野汽车推出商用混合动力巴士,自此之后已过去20年。其间,普锐斯于1997年亮相,在CO2减排问题以及环保车补贴及减税制度的推动下,2010年该车热卖,混合动力车在汽车市场上获得了"公民权"。对消费者而言,混合动力车如今就像是一台高燃效的汽油车。以此为背景,到2015年全球汽车厂商会不断推出混合动力车。

对电动汽车的进化起到支撑作用的是所谓三大神器的"马达"、"逆变器"及"蓄电池"。蓄电池大幅左右车辆的价格,作为决定电动汽车基本性能、也即持续行驶距离的关键技术而备受关注。而且电池技术进步也颇为显著。而马达和逆变器则会影响车辆的行驶性能及燃效(耗电)性能。本文将着眼于马达,对其发展状况以及现有课题做一分析。

向利用磁阻扭矩的IPM马达及PRM马达进化

图1:使用永久磁铁的马达种类与扭矩之间的关系

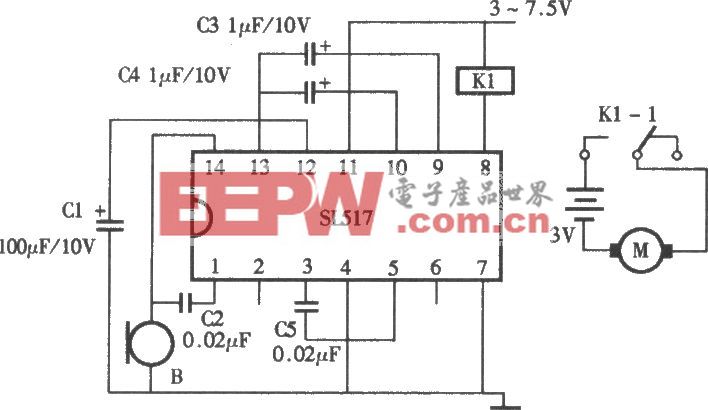

用于混合动力车的马达必须能够配置在发动机与变速箱之间的狭小空间内。因此要求车载马达小型化且高功率、高效率。日野汽车的商用混合动力巴士使用的是东芝制造的感应马达。采用难以小型化的感应马达,是因为当时还没有使用钕的强力磁铁,所以很难制造出混合动车要求的高功率、高效率马达。之后,使用钕的强力磁铁亮相,混合动力车的马达开始从感应马达向永久磁铁马达方向发展。目前混合动力车使用的马达主流都是使用永久磁铁的产品。

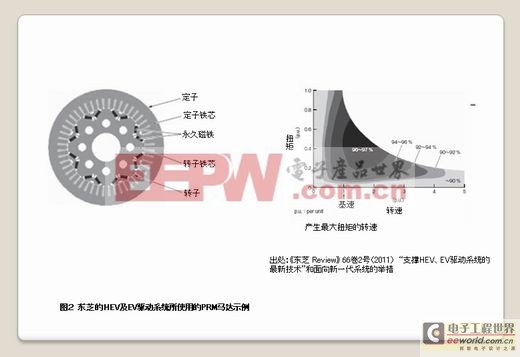

使用永久磁铁的马达有多种,特性也各异。(图1)列出了使用永久磁铁的马达种类、扭矩和输出功率之间的关系。转子表面贴有磁铁的是SPM(Surface Permanent Magnetic)马达。该马达可在低转速区域内产生大扭矩。但不适于高转速及固定输出功率的驾驶。这是因为随着马达转速的提高,启动马达的线圈上会伴随磁铁的旋转产生反电动势,与旋转转子的功率相抵消的缘故。

解决SPM的这一课题的是,IPM(Interior Permanent Magnetic)马达以及IPM马达的一种PRM(Permanent Magnetic Reluctance)马达。IPM马达是一种在转子里嵌入永久磁铁的PM马达。与SPM马达不同,减弱了源于永久磁铁的扭矩,而是利用转子的磁阻扭矩。这样即使在高转速区域,也可高效率地工作。PRM马达是一种进一步强化了这一方向性的马达。与源于永久磁铁的扭矩相比,主要利用磁阻扭矩。能够减少使用钕等昂贵材料的永久磁铁的使用量,将控制范围扩大至高转速区域。顺便提一句,普锐斯采用的就是PRM马达。

(图2)是PRM马达的示例(被应用于东芝开发的HEV及EV混合动力系统)。通过在转子铁芯内呈V字状配置永久磁铁,实现磁各向异性强的形状,可产生大的磁阻扭矩。最大扭矩时磁阻扭矩与永久磁铁扭矩的比为6:4。效率高达97%。最高转速提高到了基速的5倍。

反电动势抑制技术的开发取得进展

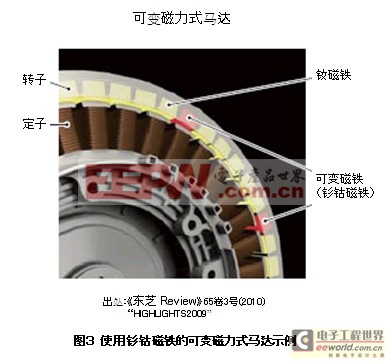

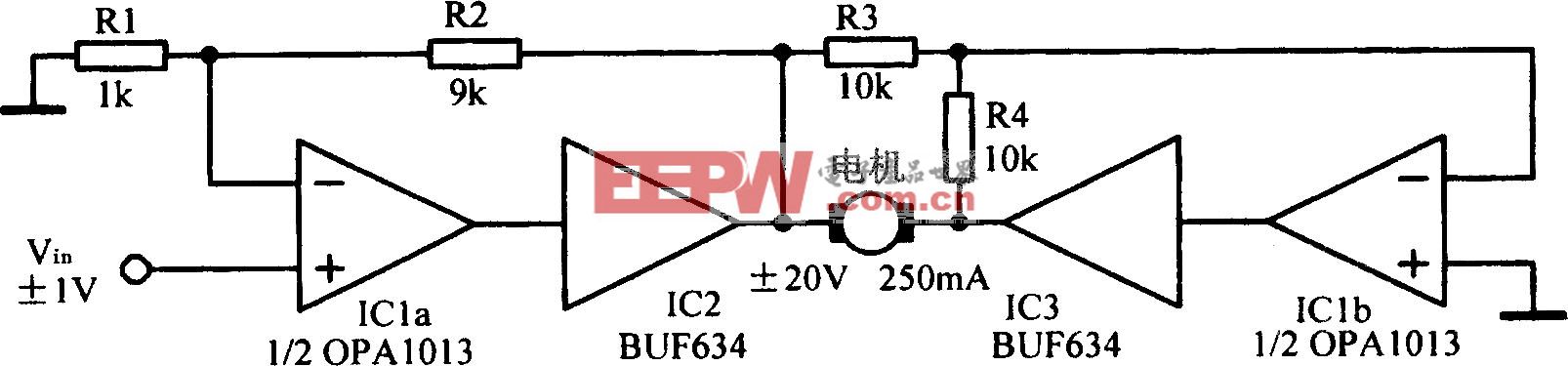

目前,马达开发在进一步小型化及高效率化的要求下不断推进。其中之一就是对磁铁旋转造成的反电动势进行抑制的技术。使用该技术有望实现EV等要求的高转速区域内的高效率。目前开发的反电动势抑制技术方式大致分三种。第一种是可变磁力方式,就是使用可改变磁力的钐钴磁铁来改变旋转状态下的磁铁的磁力。第二种是线圈切换方式,就是将定子线圈分割成两部分,低转速时在两个线圈中流过电流,高转速时仅在一个线圈中流过电流。第三种是励磁线圈方式,就是使流过线圈的电流发生变化,由此来改变磁通量。

(图3)列出了使用钐钴磁铁的可变磁力式马达的示例。东芝在洗衣机上采用了该马达,同时实现了洗涤时低转速下的高扭矩,以及脱水时高转速下的高效率。东芝由此将耗电量降低了16%。如果将该技术导入到电动汽车的马达上,便可实现超过以往的低转速区域内的高扭矩以及高转速区域内的高效率。可以说,这是仅靠马达行驶的EV所不可或缺的技术。

在混合动力车中,马达的作用主要有三个:发动机扭矩的辅助、马达行驶,以及利用再生能量。混合动力车通过在发动机效率差的起步时、低速行驶时及加速时利用马达对发动机进行辅助,这样做有助于提高燃效。由于马达行驶时使用电池储存的电力来行驶,所以不消耗燃料。而在利用再生能量方面,则在不踩油门踏板的发动机制动时,以及踩下制动踏板人为减速的制动时,把马达用作发电机,将发出的电力存储到蓄电池中。

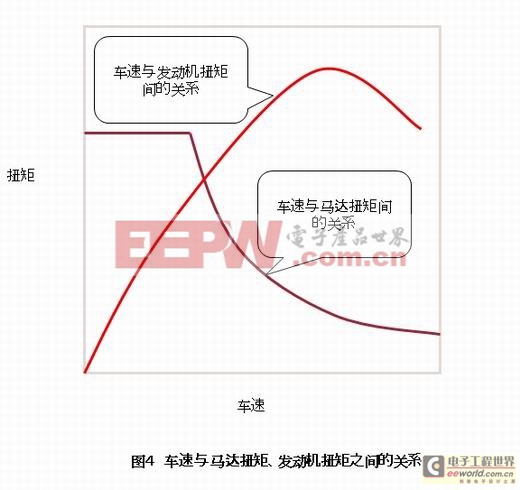

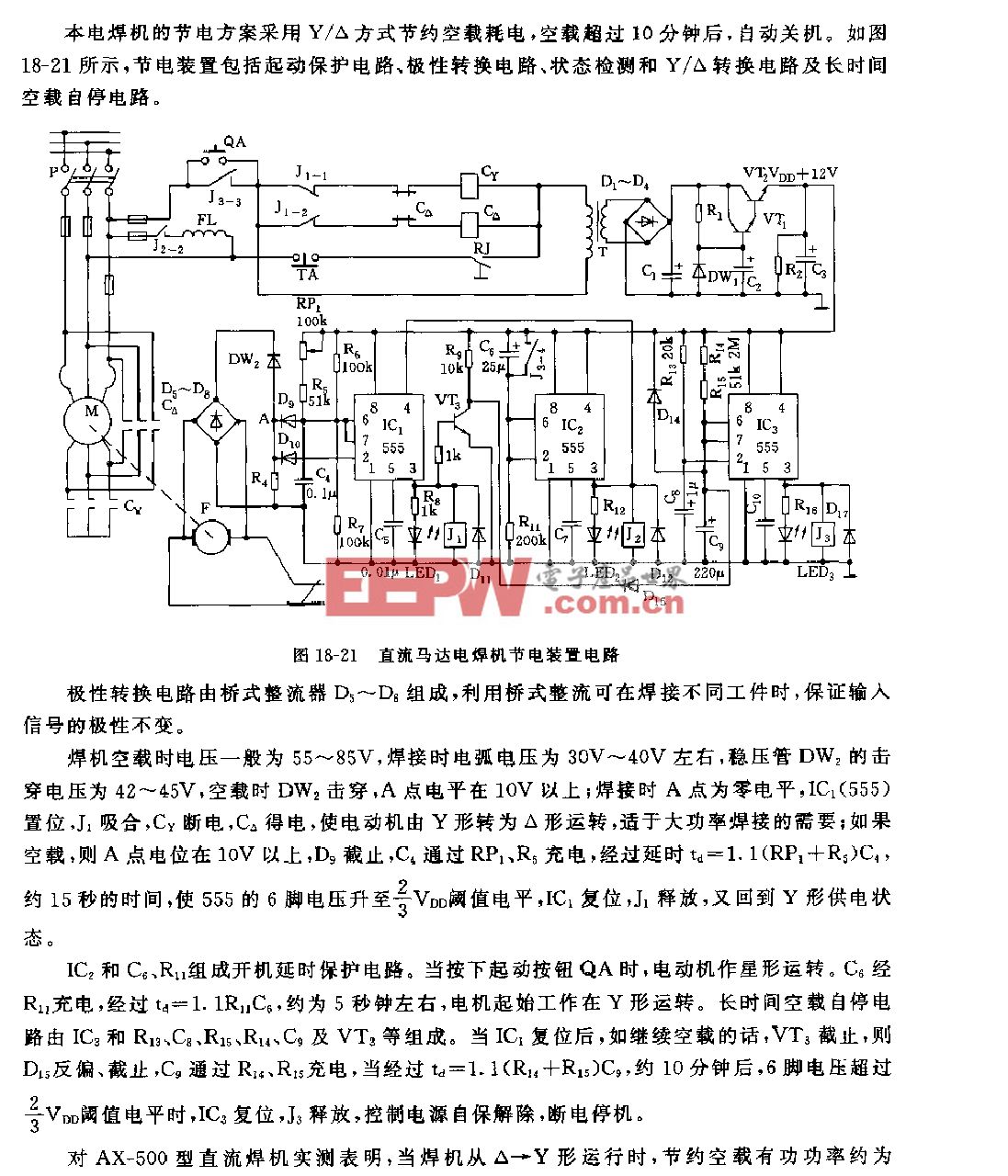

车辆重量与驱动扭矩间的关系为3.3N•m/kg

表1:各厂商的电动汽车所配备的马达与发动机特性

理论上,马达在静止状态下产生最大扭矩(图4)。相反,在高转速区域内扭矩会下降。而发动机则是在高出某一固定值的高转速区域内产生最大扭矩。比如,第三代普锐斯在每分钟5200转时产生142N•m的最大扭矩。混合动力车就是通过相互弥补马达与发动机在扭矩特性上的这一不同,实现最大燃效性能的。具体而言,就是在起步时利用可在低转速下产生高扭矩的马达,在高速行驶时利用发动机的驱动力。

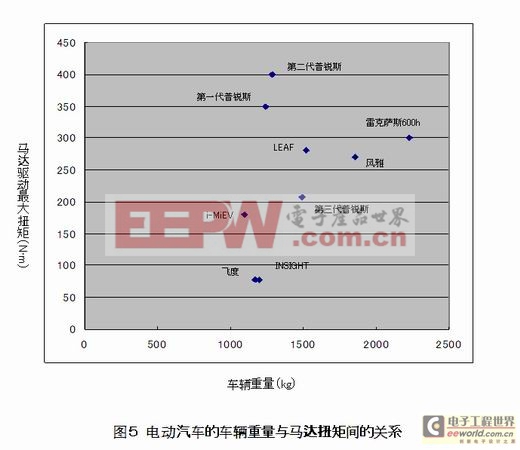

(表1)列出了丰田汽车、日产汽车、本田技研工业、三菱汽车的电动汽车所配备的马达及发动机的特性。这些厂商均采用了从低转速区域到高转速区域均可实现高效率的IPM马达,但所配备的马达性能却有很大差异。当然,这些差异是由车辆重量以及混合动力的设计方式的不同而造成的。从表中的马达来看,最大输出功率和最大扭矩的分布范围很大,前者为10kW~165kW,后者为78N•m~400N•m。其中,本田INSIGHT和飞度配备的马达,其最大输出功率和最大扭矩均低于其他车型。原因就在于本田混合动力系统"IMA(Integrated Motor Assist System)"的设计思想。INSIHGT和飞度采用的IMA是在以发动机为主、马达为辅,并以低成本来实现的目的之下开发的。

混合动力车起步时决定加速性能的是马达扭矩和车辆重量。(图5)列出了两者间的关系。与车辆重量达到2230kg的雷克萨斯600h相比,车辆重量仅为1290kg的第二代普锐斯使用的是高扭矩马达。乍一看,车辆重量与马达扭矩之间似乎没有什么关系。这是因为马达本身的扭矩并不表示为直接驱动轮胎的扭矩。在驱动轮胎的机构与马达之间存在各种齿轮。这些齿轮可使马达扭矩增大,传递给轮胎。考虑这些齿轮的变速比及减速比,便可显示出车辆重量与驱动扭矩之间的关系。(图6)列出了在考虑了变速比、减速比以及普锐斯等采用的减速齿轮比的条件下,扭矩与车辆重量之间的关系。所有车型的座标点几乎排列为一条直线。直线的倾斜度约为3.3N•m/kg。

汽车厂商在考虑了变速比、减速比以及减速齿轮比的前提下,采用具有最佳性能的马达。比如,普锐斯从第二代向第三代过渡时,设置了减速齿轮。在驱动轮胎的最终减速器与动力分割机构之间设置了齿轮比为2.936的减速机构。通过这一措施,使马达扭矩从400N•m降到了207N•m。马达的重量与扭矩基本成比例。丰田通过设置减速齿轮,使第三代普锐斯的马达实现了小型轻量化。

评论