动力电池综合性能测试系统的开发研制

近年来,由于环境污染和石油资源日益枯竭,电动汽车(包括纯电动汽车和混合动力电动汽车)已成为世界汽车领域研究和发展的热点,电动汽车的一些关键技术也相继取得突破,蓄电池技术、能源管理系统、电力驱动及其控制技术和车体技术等关键技术已经开始进入实际应用阶段。相对其它关键技术,蓄电池技术仍不是十分成熟且成本较高,是当前制约电动汽车应用的主要瓶颈技术。因此,选择合适的蓄电池并加以合理的使用对电动汽车来说是十分重要的。

为了正确地评价、选择和合理地使用蓄电池,在电动汽车的实际应用条件下对蓄电池进行试验和研究。由于蓄电池车载试验成本高、测试手段受限,针对电动汽车的实际使用条件,自主开发了一套适合多种蓄电池(铅酸电池、锂离子电池、镍氢电池等)的全自动蓄电池测试评价系统。该系统利用模拟仿真技术,在实验室模拟蓄电池车载使用的状况,进行测试评价与试验研究,从而以较低的成本获得蓄电池性能评价。同时,该系统提供可为电池能量管理研究提供试验平台,最终实现合理地使用蓄电池,及时显示蓄电池状态并处理故障。经过实际使用,该系统精度高、性能稳定、可靠,完全满足电池性能检测要求。本文就系统的检测原理、技术路线和测量结果等方面进行介绍。

2 动力电池检测要求

动力电池的检测特性主要包括:电池端电压、充放电电流、电池表面温度、电池内阻、容量、寿命、荷电保持能力等。一般来说,一次充放电过程可测试得到上述大部分指标。

动力电池的性能检测一般可分为几个阶段:①充电阶段。有峰值电压、充电电流、充电模式、充电时间、充电安时数、记录时间间隔、电压差等设定。充电终止以先满足的条件为依据。当充电时间、充电安时数、峰值电压、电压差等其中任一条件满足时,即停止充电,避免过充电。②充放电间隔。充放电之间的自然放电状态。③放电阶段。该阶段有放电模式、放电时间、电压截止、记录时间间隔、电压差、等设定。电池的充放电容量、内阻等在充放电过程得到,剩余电量相应得到。④周期间隔。多周期工作时两周期之间的时间间隔,此阶段电池处于自放电状态。

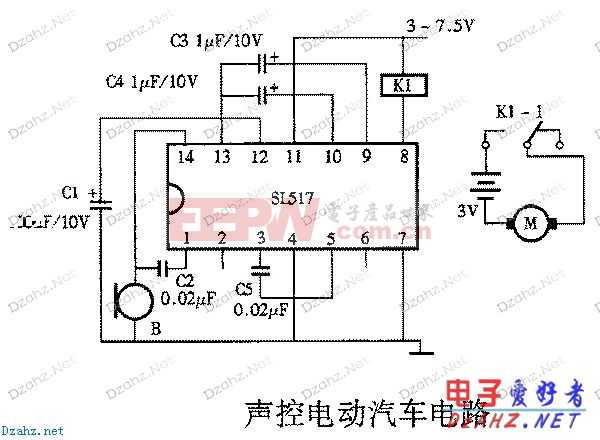

下图是动力电池组综合测试系统框图。

3.1 充电工作原理

充电部分对购置的充电机进行调整和改进,利用原充电机硬件,改造相关部分软件,加装放电电阻箱,以消耗动力电池放电过程中放出的能量,并对原设备的电流和电压信号进行采样,采样信号输入新设计的单片机,从而对输出的充电电压和充电电流进行控制。使上位计算机(工控机)和新设计的单片机通过串行接口进行通讯,从而能够控制充电系统,使充电机能够完成可编程充电,能够进行实现自动变电流充电,既可按标准进行充电,又可模拟电动车制动再生充电。

3.2 放电原理

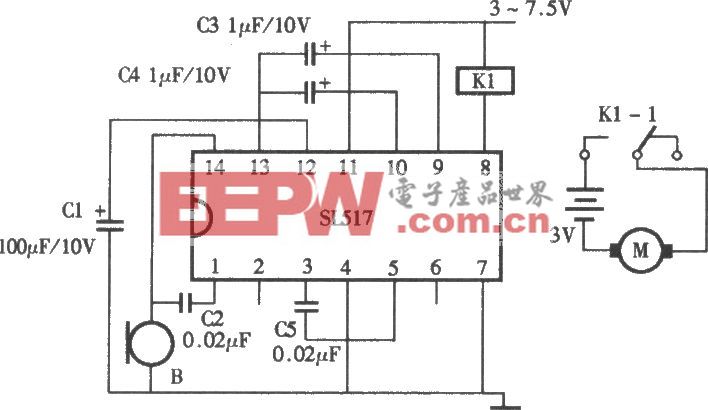

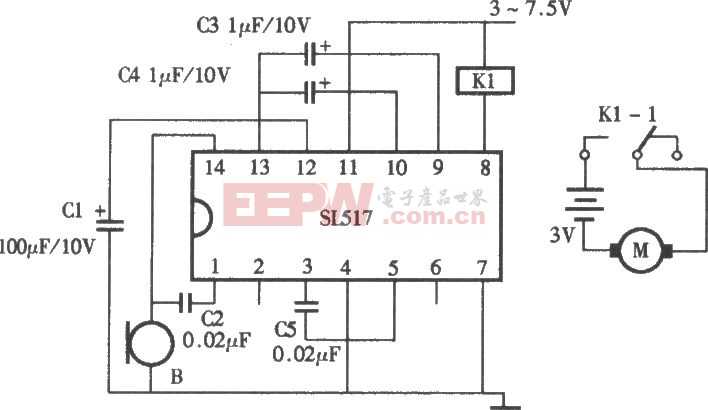

3.2.1 蓄电池放电回路

整体划分为多路单独的放电回路,各回路之间及回路与电源之间可能存在干扰,为了防止MOSFET与MOSFET 之间干扰每个回路都采用隔离电源单独供电。

3.2.2 驱动信号的处理

蓄电池放电部分是通过上位工控机或面板的操作键设定放电电流的大小或放电模式,它将信号传送给单片机,单片机将输出脉宽调制信号送给驱动电路。在驱动电路中采用了高速光耦进行信号隔离,防止功率MOSFET 的干扰信号进入单片机引起单片机死机或跑飞。

购置的放电负载电阻箱可以实现多个回路手动控制放电。为了实现放电的电子控制,放电部分选用了多只大功率场效应管来控制放电的多个回路,使之与手动控制的多个回路并联,即可以实现放电的手动和自动的切换。并在放电主回路上加装了电流传感器,从而实现对放电电流的采样。采样信号送给放电部分的单片机,经过处理后,实现多个放电回路的自动控制。

评论