半导体设备国产化迎来关键转折点 :长江存储首条「全国产化」产线今年试产

据报道,为了减少对外国设备的依赖,长江存储技术有限公司(YMTC)在推动“全国产化”制造设备方面取得了重大突破,首条全国产化的产线将于2025年下半年导入试产。

2016年,长江存储在武汉东湖新技术开发区正式注册成立,专注于3D NAND闪存芯片的设计、制造与销售。2022年底,长江存储被列入美国商务部的实体清单,在无法取得美系先进晶圆制造设备的情况下,仍靠既有工具维持先进NAND Flash产品线的开发与制造,依然积极推进产能扩张计划。目前,长江存储的产能已接近每月13万片晶圆,约占全球产能的8%,计划在2025年实现每月约15万片晶圆的产能(WSPM),并力争到2026年底占据全球NAND闪存供应量的15%。

在技术层面,长江存储也取得了显著进展。其已出货的232层TLC(三层单元)芯片X4-9070,通过双层堆叠实现了294层等效密度,接口速度达3600MT/s。2025年稍晚将推出3D QLC X4-6080,可能延续294层堆叠,至2026年量产2TB 3D TLC X5-9080与3D QLC X5-6080,后者将支持4800MT/s高速接口。下代架构预期将超过300层堆栈,藉此提升每片晶圆的位输出,即使制程时间增加、月投片数下降,也能维持总产出成长。

虽然长江存储从ASML、Applied Materials、KLA等国际设备供应商取得新设备的能力受限,但其仍计划大规模导入自研技术与国产设备,支撑其位成长率目标远高于整体市场的10%~15%。长江存储利用串堆叠技术绕过限制,并朝向100%设备国产化迈进,正是应美国管制128层堆叠以上堆叠技术设备出口后的对策,亦是中国芯片设备自主化的重要试金石。

全国产线的试产若能成功,有望使比特产量翻倍,助力长江存储实现市场份额目标。全球内存产能TOP3分别是三星、SK海力士、美光,三家2025年的产能预测分别是66万片、50万片和30万片,若长江存储能将月产量提升至20万片,将具备影响全球NAND闪存价格走势的话语权。但必须清醒认识到,从试验线到大规模量产并非一蹴而就,国产设备的长期稳定性、不同设备间的工艺兼容性以及成本控制能力都是需要解决的关键问题 —— 从良率稳定到成本优化,再到产品迭代,至少还需要3-5年的打磨周期。

中国芯片制造商正在取得渐进式的进步,不过,100%的设备本土化远远超出了分析师们认为中国芯片制造商目前可能实现的范围:长江存储在中国半导体设备国产化努力中脱颖而出,据摩根士丹利估计的采用率为45%,远超全国平均水平和其他主要国内晶圆厂(中国最大的晶圆厂中芯国际在其荆城晶圆厂实现了22%的国产化率,在临港晶圆厂实现了18%),然而45%的采用率仍远低于100%。

长江存储的全国产线试产是中国半导体产业在全球竞争中的一次“范式创新”,它证明了即使在单点技术落后的情况下,通过设备、工艺、架构的系统协同,仍能实现产业链的整体突破。首条全国产线的拉通具有重大意义:集成电路生产是一个系统化工程,其中涉及九大类核心设备和其他辅助模块,全国产线的拉通不是单一环节的突破,而是其中所有环节的突破。

我国半导体设备国产化率相对于中国市场的占比而言显著偏低,2024年,除去胶设备、清洗设备、刻蚀设备和热处理设备国产化率超30%,PVD/CVD/ALD、CMP、涂胶显影、离子注入、量检测和光刻等环节的国产化率仍低于20%,分别为5~20%,30~40%,5~10%,10~20%,1~10%和0~1%。

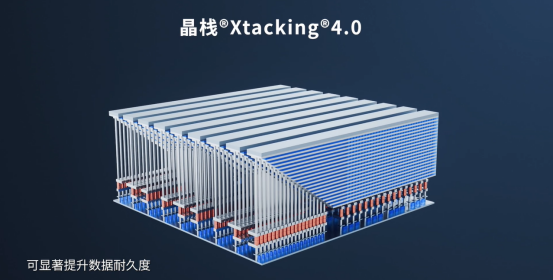

更值得注意的,TechInsights的报告显示,长江存储最新的“Xtacking 4.0”芯片在性能上与市场领导者相当,不过由于在极紫外光刻(EUV)等关键领域中国仍存在差距,这使得持续增长将取决于缩小设备和产量差距的能力。

长江存储建立技术优势

长江存储四年前就已经将混合键合技术应用于3D NAND制造,并将其命名为「晶栈(Xtacking)」。初期,长江存储通过与Xperi签署许可协议获得了混合键合技术的原始专利,随后在该领域构建了全面的自主专利体系,目前在混合键合技术方面处于全球领先地位。最早将混合键合应用于3D NAND的长江存储在相关技术上拥有强大的专利积累,截至目前,长江存储专利总申请数量超过1万件。

虽然长江存储近年来发展受到了外部的各种限制,但是已经成功地将存储密度提升至与行业领先水平相当的高度,实现了目前商业产品中最高的垂直栅密度,使得长江存储成为了全球NAND闪存市场的有力竞争者。这其中的关键在于,长江存储率先转向CBA架构,并实现了混合键合的技术良率稳定。

在传统3D NAND架构中,外围电路约占芯片面积的20~30%。而随着3D NAND技术堆叠到128层甚至更高,外围电路所占据的芯片面积或将达到50%以上,这也造成了存储密度的降低。同时,这种方法最多可容纳300多层的NAND,否则施加于底部电路上的压力可能会对电路造成损坏。为了解决这一问题,长江存储早在2018年推出了全新的Xtacking技术,推动了高堆叠层数的3D NAND制造开始转向了CBA(CMOS键合阵列)架构。而NAND晶圆和CMOS电路晶圆可以在不同的生产线上制造,使用各自优化的工艺节点分别生产,不仅可以缩短生产周期,还可以降低制造复杂度和成本。

对于3D NAND厂商来说,要想发展400层以上的NAND堆叠,混合键合是一项不得不面对的核心技术。虽然SK海力士和美光分别在2020年和2022年向Xperi拿到了混合键合技术的授权,但因为转向CBA架构迟缓,使得三星、SK海力士等大厂面对已经在CBA架构3D NAND和配套的混合键合技术上持续投入多年的长江存储时,将会不可不避免的面临专利方面的障碍。除此之外,由于存在许多变化,与长期采用混合键合的长江存储相比,制造成本必然会高得多。

存储芯片行业已经是成熟市场,三星、SK海力士、美光等巨头占据了大部分市场份额。与他们相比,长江存储是后起之秀,最重要的是,在核心技术逐步追上甚至领先行业巨头之后,如何提升产能也成为长江存储的关键问题,这对能否改写行业格局也至关重要。

评论