SiP设计:优势与挑战并行

——

SiP独特的优势

SiP的优势不仅在于尺寸方面,SiP能够在更小的占用空间里提供更多的功能,并降低了开发成本和缩短了设计周期。

从设计和制造角度讲,SiP为设计和制造系统组件提供了最好的技术。从测试的角度来看,SiP可以减少测试仪成本。另外,像存储器这样在发现缺陷的时候可以被修复或重新装配的元件,也不会受到其它的如逻辑元件这样的在发现缺陷时无法修复的元件的影响。

SiP允许性能的高密集性,综合了键合工艺、倒装芯片工艺、堆叠芯片工艺、嵌入元件工艺、MEMS和堆叠封装工艺的组合。这使得设计师可以使用SiP实现子系统,以及采用SoC技术无法实现的或以前在PCB上执行的系统。

此外,SiP技术可以在互连级别上降低功耗和噪音,在混合和配对IC技术上更有弹性,并且可以通过采用无源元件减小电路板尺寸。相对于目前基于SoC的解决方案,SiP模块的开发更省时。例如,使用SiP技术,一部有着多种不同工艺技术的IC、分立器件和RF架构的2.5G手机可以在短短几个月内开发出来。而要在SoC中实现这种功能整合,要么成本不容许,要么技术上不可能,或者超出了可行的上市时间安排。

面临的挑战

尽管与传统的封装技术相比,SiP在手机、蓝牙、WLAN以及分组交换网络等无线、网络和消费电子领域都有明显的优势。但是SiP仍然面临很多挑战,如缺少整合的工具和方法以实现IC、封装和电路板设计的整合,无法模拟、验证和分析完整的SiP设计。

今天,SiP设计被使用特殊工具和技术的专家所采用。虽然这些“专家设计”手段被用于初期前沿产品,例如将内存嵌入手机芯片,然而它们的综合性和先进性还不够,无法提供最新无线掌上消费电子设备所需的高性能SiP模块。主要问题在于缺乏参考设计流程,可行性研究太耗时并且经常不够精确,整个设计链的协作也不够好。要通过精简设计周期加快上市时间,SiP设计必须从“专家专用”转化为主流设计方法,具备自动化、综合性、可靠性与可重复性。三个显然需要新工具功能的领域是:系统级协同设计、高级封装和RF模块设计。

系统级协同设计

虽然现在有很多种协同设计方案可以选择,SiP技术需要比市面上任何一种技术更高的性能和综合性。其中一个原因是SiP在精度上是更为复杂的电子技术。更多的裸片需要更多的电流,更快的裸片对时序和电磁干扰的影响更为敏感。SiP的电力传输也比单个裸片封装设计更为复杂,因为多个裸片共用封装基板内的电力系统,并且一些裸片直接与另外一个裸片共用电源。

为了克服这些挑战,SiP设计师必须管理所有关联设计结构——也即整个系统互联的设计部件间的物理设计、电气设计和制造接口。简而言之,设计师需要有抓住整个系统互连性的能力,然后将需求传递到数字IC、定制IC、SiP和PCB等不同的设计领域。

这对于当今的设计工具和方法是相当苛刻的要求。创新必须从设计之初就开始。有一种解决方案是创造一种抽象或虚拟系统互连(VSIC)模型,这样设计师就可以搭建从I/O缓冲器到I/O缓冲器的SiP级或系统级互连模型。使用VSIC模型,设计师可以成功地进行多结构级别的系统设计优化和折中。他们可以平衡时序、信号和电源完整性的需求,还可以试验信号配置和信号拓扑结构,然后进行仿真以验证时序和噪音裕度,最后满足误码率的要求。还可以设计出电力分配系统原型验证向内核输送的电力,确保不存在同步切换噪声(SSN)问题。

通过跨领域SiP协同设计流程,设计师可以借由I/O焊盘的优化,以及由此形成的更小的封装面积,造出更小的芯片。他们可以降低能耗和噪音,实现更快的设备性能,并减少PCB层数,实现更低的成本和更简单地完成PCB。这样一种协同设计方法还引申出一个让人费解的问题,即谁会向不同设计领域的人保证该方法的灵活性可让他们引领市场,借此设计出这样的SiP。在一个真正的协同设计流程里,不管是谁促进SiP成为执行结构,无论是IC团队架构师、技术行销人员、封装架构师还是PCB架构师,都有能力执行该设计。

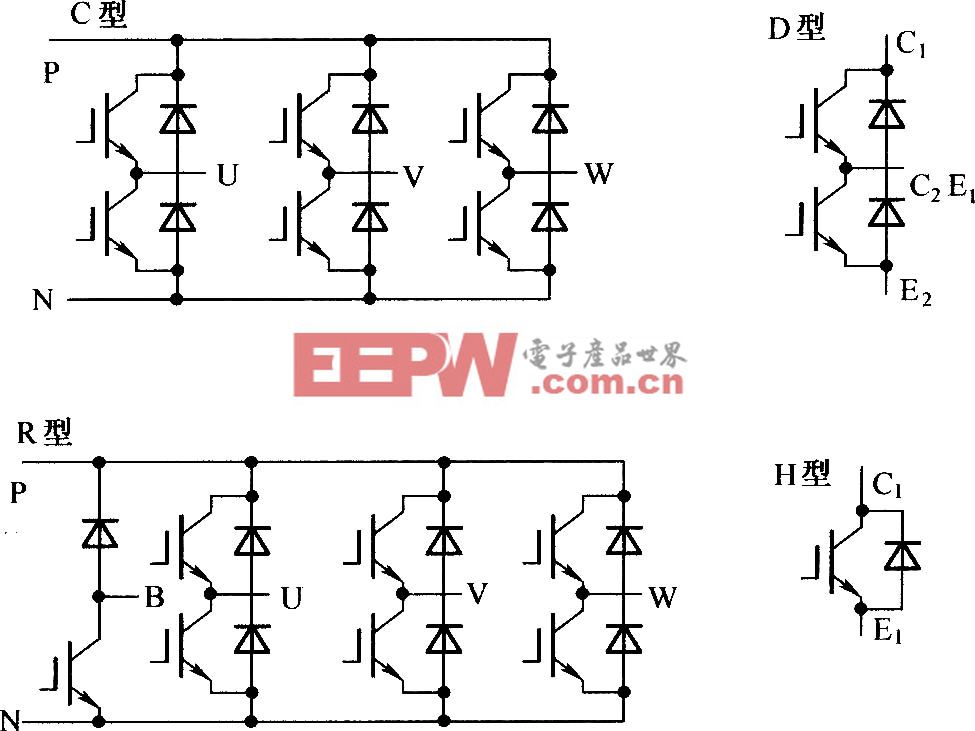

高级封装3D化

为了提高功能密度,SiP设计在封装内采用了复杂的三维(3D)架构。封装包括有堆叠键合芯片、堆叠在倒装芯片上的键合芯片、裸片间直接安装、使用媒介基板支持倒装芯片的紧接堆叠,以及包括堆叠封装在内的其它复杂组合。堆叠方法唯一的限制因素只有设计师或制造商的想象力,凸块、焊球和金属线压焊的3D天性必须得到充分了解,弄清楚他们是否能够成功连接和建模。不幸的是,采用当前的二维(2D)工具、2D规则和对电力模型的简化假设是不可能的。SiP实现需要有封装的3D视图以及3D规则和新3D工具的发展。

电气建模本身会产生很多问题。设计师无法再像PCB设计那样假定直交和正交线,因为PCB设计通常的假设前提是有一个完美的电源层,让用户可以简化PCB板上线的模型。由于在SiP设计中“纽扣状器件”层很普遍,因此有必要将精确的电源层模型与PCB板上的线结合,以了解SSN与电流回路。

在电力输送和全波提取方面的性能改进也是必要的。电力输送系统的直流压降与交流阻抗也必须被建模,以优化退耦电容。至于在更高频下运作的设备,比如说3GHz,就需要全波技术。如今这样的技术显得太慢了,它可能要花好几天才能完成一次提取,这就突出了工具改良的另外一个领域。

SiP设计的一个主要挑战是如何分配过多的电量,那可能会导致芯片上出现过热点,以及焊接点和裸片固定的压力。SiP实现需要这些电力和热量的考虑在投入制造之前就得到检验,因此就要有一个设计流程将电气分析和热分析考虑到IC设计中,这样IC设计工具可以执行更精确的分析,更接近实际情况的限制条件,这是大有裨益的。

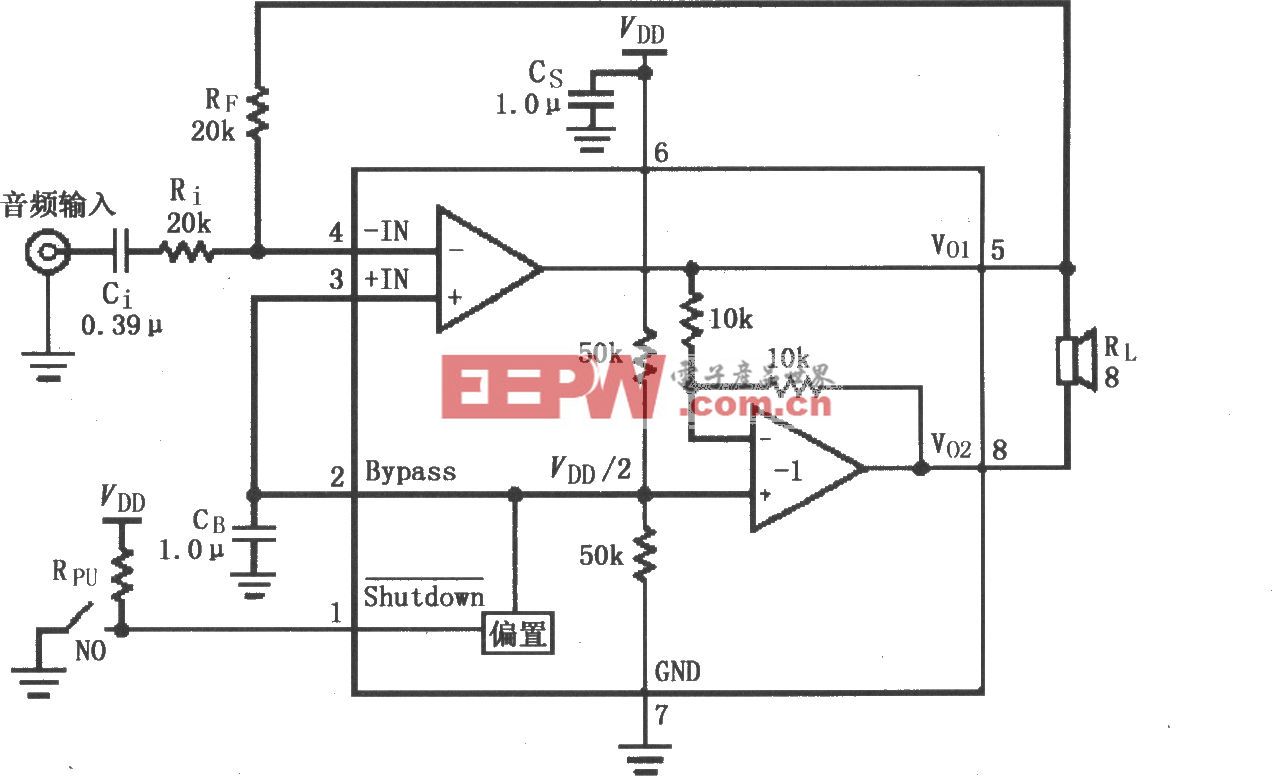

RF模块设计

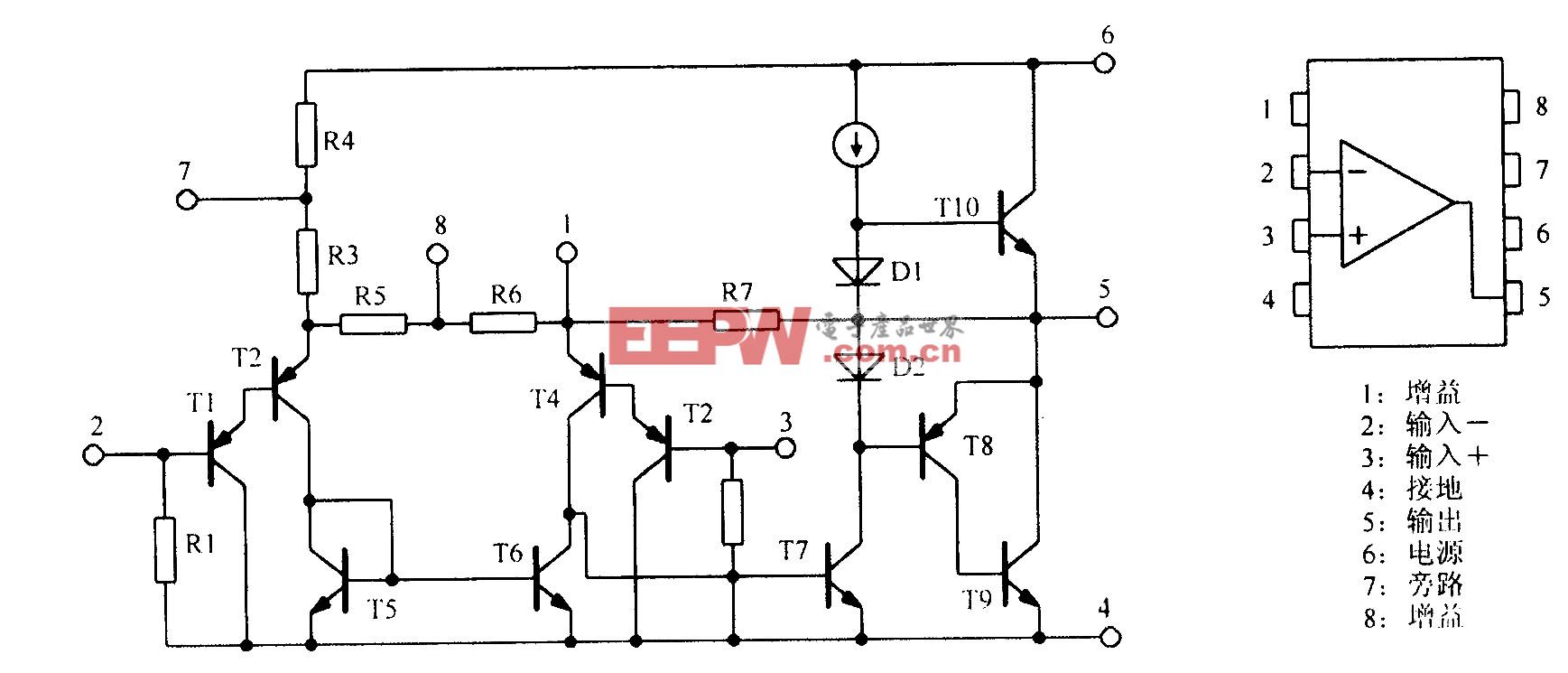

在RF IC设计过程中必须对RF模块进行设计和验证。为此,RF IC和封装设计这两个完全不同的领域必须要统一起来。为使其正常运作,设计师需要有在IC和RF模块间妥协的能力——例如,应该将传感器放在芯片里使其占据宝贵的空间,还是放在基板上?没有对整个设计的一个清楚表达,像这样的选择就无法描述、仿真和解决。

允许为芯片和模块单独设计一个原理图的设计解决方案是一个很好的开始。设计师接着可以从芯片和基板提取寄生参数,并且将这些寄生参数反标回原理图,用于仿真。

在RF模块设计工具中将会需要用到RF IC设计中认可的一些功能。例如,基板级RF无源器件的参数化设计单元(P-Cell)在定制IC工具中是标配,而在如今领先的封装设计工具中却是不存在的。将他们引入将会是所有SiP解决方案的一部分。

本文小结

总而言之,SiP设计允许制造商将很多IC和封装流水线合在一起,然后对技术进行测试,创造出高度整合的产品,同时使得芯片成本、尺寸和性能最优化。EDA软件供应商正努力改进技术,帮助他们攻克设计挑战,尤其是在协同设计、高级封装和RF模块设计领域。最近,由于SiP技术各方面都得到了可喜的进展——降低成本、加快上市时间、减少类型,降低能耗,它带来的极大推动作用是不可忽视的。

但是为了实现SiP设计的好处,传统的EDA解决方案无法满足开发高效的SiP所需的自动化设计流程,EDA软件供应商必须设计有新功能的工具,并提供可灵活调节的设计方法和流程。一套完美的解决方案会让SiP设计团队成员能够在IC环境中创造“裸片抽象”,能够在IC和封装设计环境中进行RF设计,在完整的封装和PCB设计环境中进行封装与电路板的协同设计,使得原本是专家工程的SiP设计被更多的企业采用,推动其主流化。

评论