在光伏逆变器中运用SiC BJT实现更低的系统成本

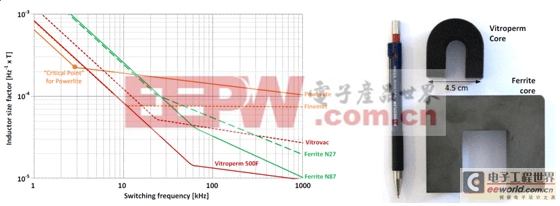

图 2. 用作频率函数的不同芯材的电感器大小,以及与 Vitroperm 和铁氧体磁芯的大小比较

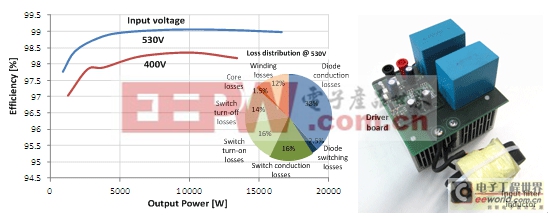

图 3 显示了测得的效率级,包括采用两阶段解决方案的驱动损耗。根据计算得出的损耗分布如下图曲线所示。该系统可以在没有达到临界温度或饱和度的情况下达到高电流负载。 该两阶段驱动解决方案会将驱动损耗降低至输入功率的 0.02% 左右。整体损耗更低使得所需的散热片尺寸减小,且更高的开关频率允许使用更小的过滤器元件。所有这些特性最终有助于降低系统成本。

图 3. 48kHz 时的效率和驱动损耗,以及原型图

结论

碳化硅赋予 BJT 新的生命。与基于硅的前代产品不同,碳化硅 BJT 可实现低传导损耗、高击穿场强度,并且可在更广泛的温度范围内稳定运行。在驱动器电路中使用两个电源电压,可降低驱动损耗,实现良好效率。更高的开关频率允许使用更小的电感器,从而在系统级实现显著的成本节约。高压应用(如光伏逆变器)将受益于高功率密度、更低系统成本和简易的设计,因此 SiC BJT 成为极具吸引力的替代产品。

评论