化学机械抛光 Slurry 的蜕与进

在新结构方面,直接浅沟槽隔离(DSTI,Direct STI)就是典型的代表。由于DSTI CMP应用高选择比的slurry,相较于传统的STI CMP,它不需要额外的刻蚀步骤将大块的有源区上的氧化硅薄膜反刻,可以直接研磨。显然,传统的氧化物slurry已无法满足DSTI CMP工艺的要求,以Ce为主要成分的slurry成为90nm以下节点DSTI CMP工艺的首选。BASF已经开始与专业化学品厂商Evonik Industries AG进行基于二氧化铈(CeO2)的slurry研发工作。

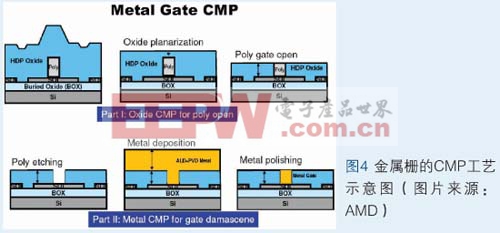

另一新集成结构的典型代表就是高k/金属栅结构。“在45nm技术节点,高k/金属栅结构得以采用,它在为芯片带来更好性能的同时,也为CMP工艺和slurry带来了诸多问题。”Tim Tobin说。金属栅的CMP过程通常可分为两步:氧化物的CMP和金属栅的CMP(图4)。在氧化物CMP中,首先是要求氧化物的有效平坦化,其次是多晶硅的打开,这要求CMP后的薄膜要能够停留在恰当位置。在金属栅的CMP中,栅极材料具有一定的特殊性,特别是未来极有可能被采用的钌(Ruthenium)、铂(Platinum)等金属很有可能成为金属栅材料的新选择。这就要求所选择的slurry能够将栅极材料去除,endpoint的控制是关键和难点。此外不能有金属残留和尽可能少的dishing缺陷。当然,slurry本身也不能在栅极部分带来额外的残留物。

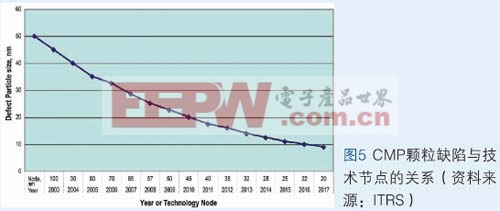

降低缺陷是CMP工艺,乃至整个芯片制造的永恒话题。王淑敏博士介绍说,半导体业界对于CMP工艺也有相应的“潜规则”,即CMP工艺后的器件材料损耗要小于整个器件厚度的10%。也就是说slurry不仅要使材料被有效去除,还要能够精准的控制去除速率和最终效果。随着器件特征尺寸的不断缩小,缺陷对于工艺控制和最终良率的影响愈发的明显,致命缺陷的大小至少要求小于器件尺寸的50%(图5)。新缺陷的不断出现,为slurry的研发带来了极大的困难。

评论