采用灵活的汽车FPGA提高片上系统级集成和降低物料成本

汽车制造商们坚持不懈地改进车内舒适性、安全性、便利性、工作效能和娱乐性,反过来,这些努力又推动了各种车内数字技术的应用。然而,汽车业较长的开发周期却很难跟上最新技术的发展,尤其是一直处于不断变化中的车内联网规范,以及那些来自消费市场的快速兴起和消失的技术,从而造成了较高的工程设计成本和大量过时。向这些组合因素中增加低成本目标、扩展温度范围、高可靠性与质量目标和有限的物理板空间,以及汽车设计中存在的挑战,最多使人进一步感到沮丧。可编程逻辑器件 (PLD),如现场可编程门阵列 (FPGA) 和复杂 PLD (CPLD),已经登场亮相,且被证明是一种灵活、成本有效和可行的技术解决方案,并可提供比目前采用的传统硬件解决方案更好的上市时间。

汽车设计的商业方面正变得越来越重要。在一项基于 391 种不同尺寸设计的哈佛大学研究中人们发现,平均 ASIC SOC 设计需要十四到二十四人月,而平均 FPGA 设计则需要六到十二人月。这是在开发时间方面存在的 55% 的平均差距,这表示可以通过 FPGA 设计加快时间关键设计的上市速度,同时还可降低设计成本和开销。另一项通常不被计入开发成本

公式的主要因子是 NRE(非重发性设计成本)和掩膜费用。在 90 纳米工艺技术节点上,一套 ASIC SOC 掩膜组的平均成本在 100 万美元到 150 万美元之间,而这些成本随每次工艺尺寸的缩小而加倍。同时,由于采用这些更小技术进行设计的复杂度提高,因缺陷或版图问题而必须对 ASIC SOC 设计进行芯片改版的机会亦提高至接近 40%。* 设计工程师必须把这两个问题结合在一起看作一种潜在风险和附加成本。这可能是为什么 2000 年至 2003 年间全球 ASIC 设计启动减少约 50% 并继续逐年下降的关键原因之一。

可编程逻辑器件 (PLD) 如 FPGA 和 CPLD 等提供了最大的硬件灵活性。由于这些器件具有可重编程的本性,开发者得以享受从原型一直到生产阶段随时更新设计的便利。由于 PLD 设计通过软件位流来进行编程,因而使快速设计修改变得容易而直接,且不存在 NRE 或掩膜成本。

由于 PLD 在逻辑密度和封装迁移方面均具有可伸缩性,因此它们允许设计者进行全面的修改而仍保持正确的引脚和逻辑密度。这可实现出色的单位逻辑价格成本点和针对每个设计专门定制的引脚数量。PLD 设计由硬件描述语言 (HDL) 组成,以实现面向嵌入式处理器的逻辑和 C 源文件。这些设计源文件可用于实现和重配置任何 PLD,任意次数。设计者还可利用已有设计或设计的特定部分在新项目中重用。这种可伸缩性和代码的重用性避免了产品过时淘汰并可降低成本,因为开发者可以快速和轻易地升级其设计,使之面向最新的低成本器件。我们发现在汽车设计领域有一个普遍的误解,就是以为 FPGA 对于生产而言太贵了。五年以前,一百万系统门售价在 45 美元左右。今天,同样的一百万系统门器件售价不足 10 美元,而更小的 10 万系统门设计售价不足 3 美元,从而允许将多个组件大规模集成到单个器件内。现在已完全能够将 FPGA 纳入全面生产并达到汽车市场所要求的系统成本目标。

PLD 的可编程本性还提供了另一水平的优势——车内可编程性和重编程性。设备车内可编程性支持在产品部署后也可对其算法和功能进行升级。由于目前的远程信息处理和视频图像识别系统还处在研究与开发的早期阶段,因此现场可升级的能力将会是一种至关重要的资产。随着技术——如图像处理算法——随时间而改进,硬件升级将可在大约几分钟内完成,而无须重新设计 ASSP 或设计一款新的电路板。

例如,在仪表组和中心堆叠显示设计中,LVDS(低压差分信号)收发器已为汽车设计者提供了实现平板显示器 (FPD) 应用所需的低噪声、高速信号接口。最近,RSDS(低摆幅差分信号)信号接口已被各家显示器制造商采用。这种新的信号传输技术比 LVDS 具有许多优点,包括较低动态功耗、进一步降低的辐射 EMI、减小的总线宽度、高噪声抑制和高吞吐率。再一次,PLD 的动态本性为开发者带来优选优势。PLD 支持众多 I/O 信号标准,为开发者提供在其设计中整合新兴技术如 RSDS 等的选择。通过快速适应变化的标准和采用最新及最大的技术,公司可为自己创造上市时间优势,确保对任何竞争对手保持优胜。

在汽车设计的可靠性方面,有许多因素需要考虑。虽然 ISO-TS16949 认证早已为市场所知,设计者仍需更深入一步了解。许多公司通过第三方分包商进行生产。设计者必须确保供应商本身是经过认证的。否则,该提供商的设计和操作流程即未达到工业标准。在汽车远程信息处理应用中,AEC-Q100 汽车 IC 应力测试鉴定与 PPAP 文档化也是必须遵循的。

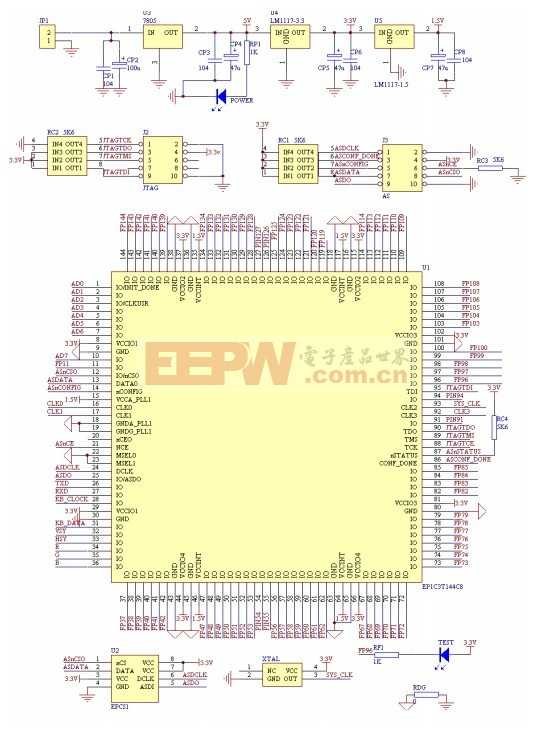

回到技术方面,使用 PLD 还将提高可靠性。虽然 LVDS 发射器与接收器配对在市场上早有供货,但采用 PLD 可让开发者将收发器集成在单个器件内。PLD 不仅提供了各种集成信号传输功能,而且还集成了源和终端电阻。通过消除大量分立元件,设计者可以减少元件数量,从而简化 PCB,实现可靠得多的信号传输结构。最终结果将是一个更为成本有效和可靠的系统。

PLD 不仅可集成信号传输能力,而且还提供了将整个系统包含在单个可编程器件上的能力,这也包括处理器。通过将整个设计放在单个芯片上,设计者可以减少电路板上的元件数量及相关连接,从而构成一个可伸缩、便携和可靠的系统。例如,色温是车载显示器开发者需要面对的许多图像增强问题之一。世界上的不同区域对色温优选参数的要求不同。通过使用 PLD 创建一种可伸缩的色温调节解决方案,该解决方案可在许多地理区域内使用,支持多种显示器类型,只需针对地理上优选的色温设置进行微小的调节。平台可伸缩性和设计可靠性丝毫未减,同时还可以节省成本。

大多数 PLD 具有内置时钟调理功能,以便进行占空比校正,和时钟管理器,以允许进行时钟控制。时钟管理器被安置在内部专门的低畸变线上,以实现精确的全局性时钟信号。这种时钟提供了高速时钟设计的完整解决方案,例如图像处理所需要的那些设计。抗畸变的内部和外部时钟消除了时钟分布延迟并提供了高分辨率相移。这些时钟还具有灵活的频率综合功能,可生成输入时钟频率分数或整数倍的时钟频率。可靠的时钟管理系统对时序和控制电路来满足不断增长的显示需求非常有用。

{{分页}}

图像缩放需求同样可以采用 PLD 来解决。以实时图像尺寸调整为例。线路缓冲器和系数组可通过块 RAM 来实现。其他所有东西,包括垂直和水平乘法器、加法树、定序器与控制等,可使用 PLD 内的基本逻辑结构来实现。同时垂直和水平乘法器之间无需进行中间缓冲,因而不存在帧延迟。

目前许多汽车远程信息处理应用需要高性能视频和图像处理能力。PLD 拥有大量特性,使得它们特别适合处理各种应用,如导航系统和后座娱乐/视频等,纯粹从架构角度来看,采用 PLD 将提供各种性能优势。例如,FPGA 中的分布式 RAM 用于存储 DSP 系数和 FIR 滤波器,可提供高存储器带宽。双端口块 RAM 针对数据缓冲和存储进行了优化,并可用于 FFT 等应用。使用由嵌入式乘法器和累加器构建的 MAC,PLD 还可每秒执行几十亿次 MAC 运算。PLD 中的大量乘法器还可用于创建并行乘法器阵列,支持复杂的高性能 DSP 任务,而传统的 DSP 只能限于执行串行处理。嵌入式 SRL16 由寄存器和 LUT 构成,支持多通道数据路径的高效实现。通过支持构建高效的时分复用 (TDM) 硬件结构,它们还可极大地提高 FPGA 计算强度。

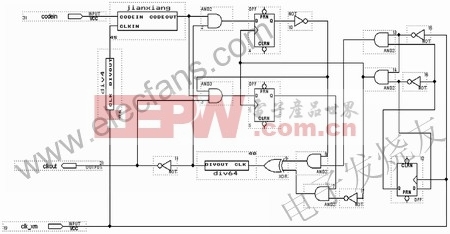

图 1:传统 DSP 与 FPGA DSP 比较。

简单使用 PLD,开发者可以充分利用其灵活架构和分布式 DSP 资源,如查找表 (LUT)、寄存器、乘法器和存储器等。通过遍布器件的分布式 DSP 资源、分段式布线和组件使用,FPGA 可以使算法在器件中最佳地实现。例如,设计者可以调整阵列的尺寸,使之适合准确的计算要求,特别适用于对图像进行计算。计算可以对几组像素进行,例如对离散余弦变换 (DCT) 块和图像中的其他块并发进行计算,而不必顺序扫描整个图像。而且由于现在处理可以实时完成,因此使用 PLD 时缓冲像素值对存储器的需求减少。

尽管传统的可编程 DSP 可满足宽范围的应用,但其具有自己的限制。例如,传统 DSP 受其架构束缚,具有固定数据宽度和有限的 MAC 单元,因此其串行处理方式限制了其数据吞吐率。这迫使系统必须以较高的时钟频率运行,以提高数据吞吐率,但却产生了一系列其他挑战。同时,它采用多个 DSP 来满足带宽需求,产生功耗和电路板空间问题。通过使用 PLD,设计者可以实现解决更高性能、高质量、实时显示器挑战所需的定制解决方案。PLD,凭借其灵活架构和 DSP 资源,可同时支持串行和并行处理。通过选用并行处理,系统具有了在单个时钟周期内最大化其数据吞吐率的潜力。再次,设计者可以调整阵列的尺寸以适应特定的处理需求。

那些通常通过定制、离散 ASIC、ASSP 或图像处理器来解决的问题,找到了在 PLD 中的解决方法。例如,在高分辨率 LCD 监视器的伽马校正需求中有一种 DSP 图像增强应用。伽马校正控制着图像的总体亮度。它还会影响某种特定颜色表现的色调,影响红到绿到蓝的比例。所有图像源均假定显示设备具有非线性的亮度输入输出函数,称为伽马函数,公式为 Vout = Vin^y,其中 y 一般在 2.2 到 2.8 之间。如果这种偏差没有得到校正,输出显示将呈现具有很小色饱和度的苍白显示。在 PLD 中,RGB 空间的伽马校正一般通过动态更新 LUT 以便在输出端显示适当的响应来完成。若把 8 位和 10 位 LUT 近似进行比较,很显然 10 位分辨率更接近理想的伽马曲线。

采用 10 位 LUT 时这种近似的公式为:

X’ = 1023 * (X/256) ^ (1/γ),其中

X’ = R’、G’ 或 B’,10 位校正输出

X = R、G 或 B,8 位未校正伽马输入

注:如果计算出现小数结果,则使用标准的四舍五入法。

{{分页}}

经过伽马校正的 30 位 R’G’B’ 输出需要通过图像抖动引擎,来找出对输出到显示设备最接近的颜色 24 位 RGB 输出。有多种图像抖动算法。通过采用 PLD,开发者可以对多种算法快速进行比较,以确定哪种算法满足其应用要求。抖动算法还可快速且容易地修改,只需在源代码中进行算法修改,然后重新配置 PLD 即可。

色温校正器是反馈装置,它将根据输出的颜色响应动态地修改输入 RGB 值。RGB 输出的值与黑体辐射色温进行比较,以动态确定理想的色温输出。

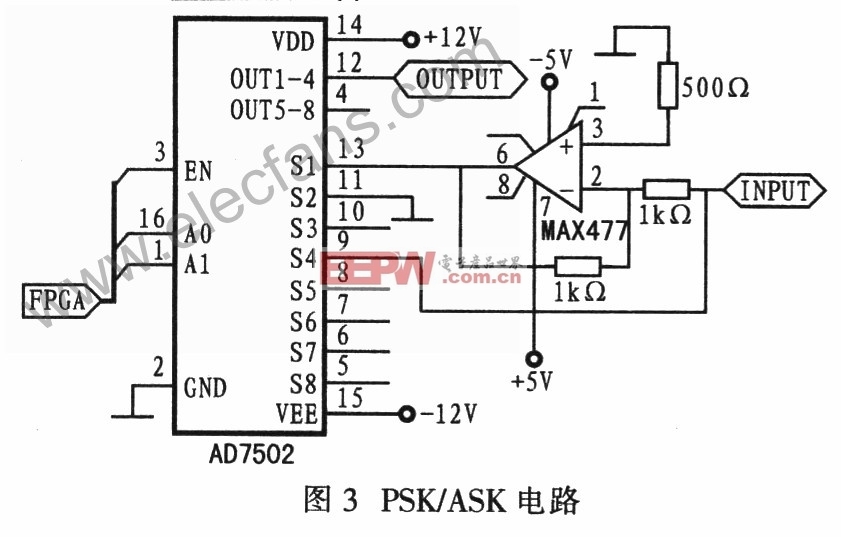

这可以在单片 PLD

中实现,如下所示。

图 2:伽马校正。

汽车行业正在迎来其历史上最激动人心和最具挑战性的时代。包含新的和快速变化协议的新模块不断实现,这些协议中有些来自快速演进的消费市场。更苛刻的进度限制使保持汽车行业的高质量和可靠性要求更加困难。灵活和平台可伸缩的系统级集成逐渐成为必需,以达到低 OEM 模块成本目标。

今天的 PLD 已成为固定逻辑器件的一种可行的替代选择。PLD 提供商们正在面对汽车市场展示其服务承诺,这包括推出温度容限为-40℃到+125℃的封装和努力达到汽车行业的严格要求,包括 ISO TS 16949 认证,AEC-Q100 鉴定流程和生产件批准程序 (PPAP)。这使得汽车工程师们能够在对元件质量和性能完全放心的情况下,满足其挑战性的设计目标,同时提供快速响应不断变化的汽车和多媒体标准与协议的能力。

评论