电动汽车用非车载充电桩后级DC模块设计与实现

1 研究背景

随着社会经济的快速发展,能源危机已成为全球性挑战。为应对该挑战,世界各国纷纷加快推动电动汽车产业的发展。建立完善的电动汽车充电基础服务网络,电动汽车产业才能得到更快速的发展[1-3]。然而,电动汽车的充电装置仍存在很多不足之处,例如充电站覆盖率低、充电效率低等问题。因此,需要进一步加强电动汽车充电技术的研究和开发,从而为电动汽车产业的发展提供更好的支持。DC 模块作为非车载充电桩中重要的一环,在发展电动汽车产业中起着关键作用。本文以非车载充电桩后级DC 模块为研究对象,对其主电路拓扑、硬件电路进行研究设计。

2 基于碳化硅的大功率储能电源模块主电路设计

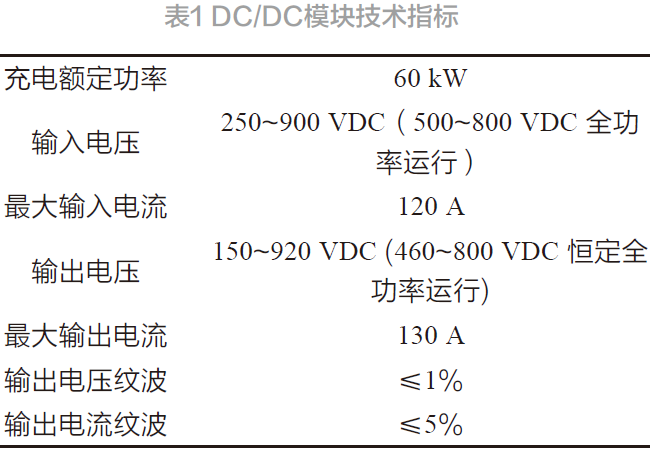

2.1 DC/DC模块技术指标

本文研究对象是非车载充电桩后级DC/DC 模块,其技术指标如表1 所示。

2.2 DC/DC模块主电路结构

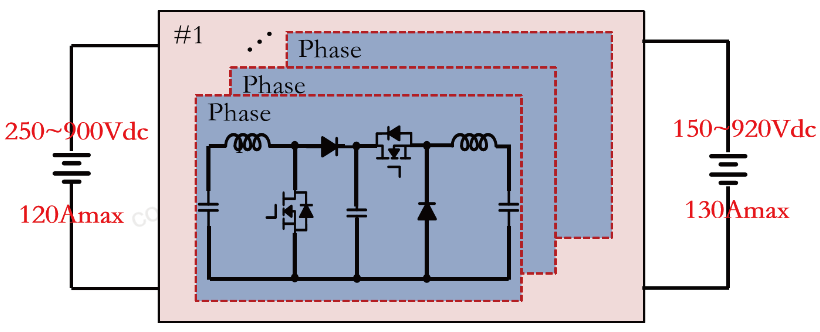

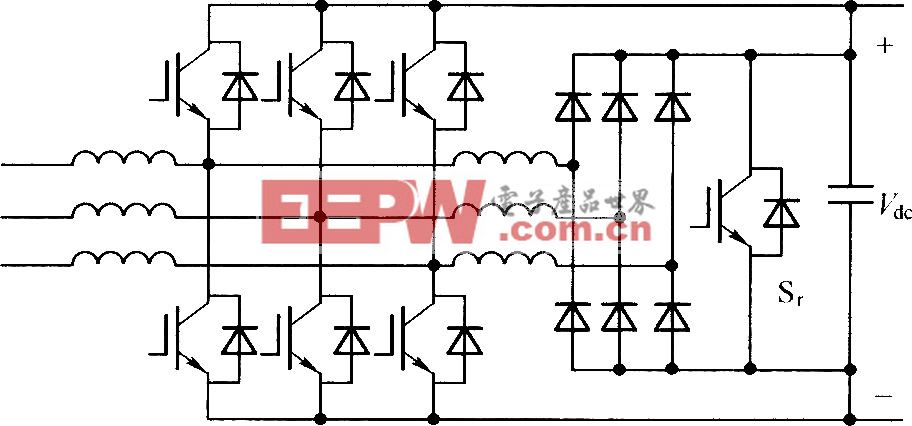

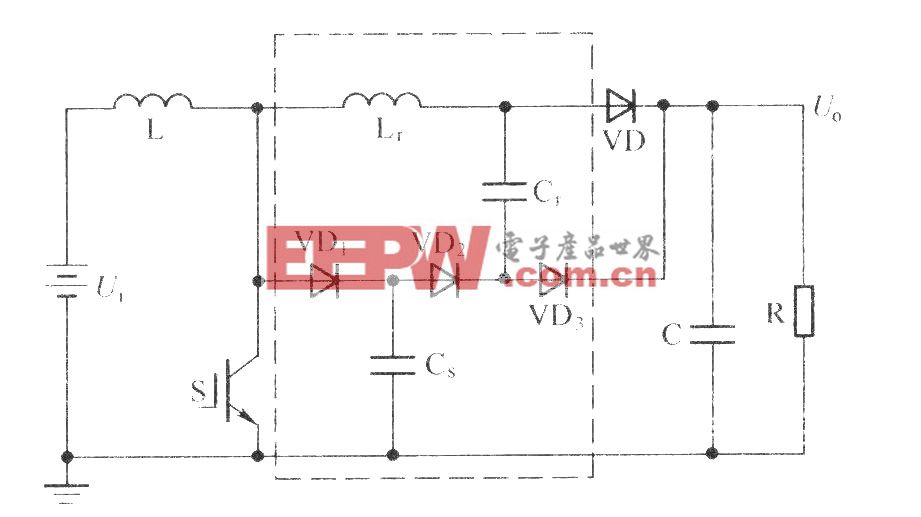

本文选用Boost-Buck 变换器作为主电路拓扑,为实现表1 所述的DC/DC 模块技术指标,采用4 路Boost-Buck 变换器并联输出,主电路结构如图1 所示。

图1 四路Boost-Buck电路并联输出主电路图

2.3 功率电路设计与选型

根据Boost-Buck 变换器基本工作原理及后级DC模块的技术指标要求,进行变换器的主要元器件的选型与设计,本文重点分析功率开关管、续流二极管及电感的选型。

2.3.1 功率开关管和续流二极管的选型

根据表1 技术指标可知,每路输入最大电压、电流为900V、30A,每路输出最大电压、电流为920 V、32.5 A。

1)Boost 功率管:选择1 200 V 的耐压等级,选用英飞凌IMZ120R060M1H 型号开关管作为功率管。

2)Buck 功率管:选择1 200 V 的耐压等级,选用英飞凌IMZ120R045M1 型号开关管作为功率管。

3)Buck、Boost 续流二极管:Buck 续流二极管电压额定值900 V,考虑1% 的电压波动909 V,再考虑1.5倍余量1 363.5 V;Boost 续流二极管电压额定值由输出电压决定920 V,考虑1%的电压波动909.2 V,再考虑1.5倍裕量1 363.8 V;选择英飞凌IDWD20G120C5B 型号二极管作为续流二极管。

2.3.2 电感的设计

电感在非车载充电桩DC 模块中实现能量传输与滤波功能。

1)选取磁芯材料

铁氧体磁导率较高且很具有很好的稳定性且电导率高且发热小[4]。选择型号PQ5050 作为电感的磁芯。

2)电感感量计算

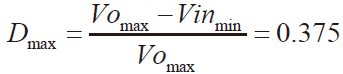

由表1 技术指标,设电流纹波率r = 2 ,效率η =0.98 ,开关频率f = 100 kHz 。

Boost 感量计算:Boost 电感应在输入电压最小时设计,输入最大电压为500 V,最大输出电压为800 V,根据最大占空比可求得:

所以Boost 最小电感感量为:

因此选取Boost 感量30 μH。

同理Buck 感量也选取30 μH。

3 模块硬件设计

DC 模块控制系统主要由主控制芯片DSP、ADC 采样电路、PWM 驱动电路、通信电路、主动泄放电路以及温度检测电路等六个基本单位组成。本文选用的控制芯片是TI 公司32 位DSP TMS320F280049PZQR。本文重点介绍采样电路及驱动电路设计。

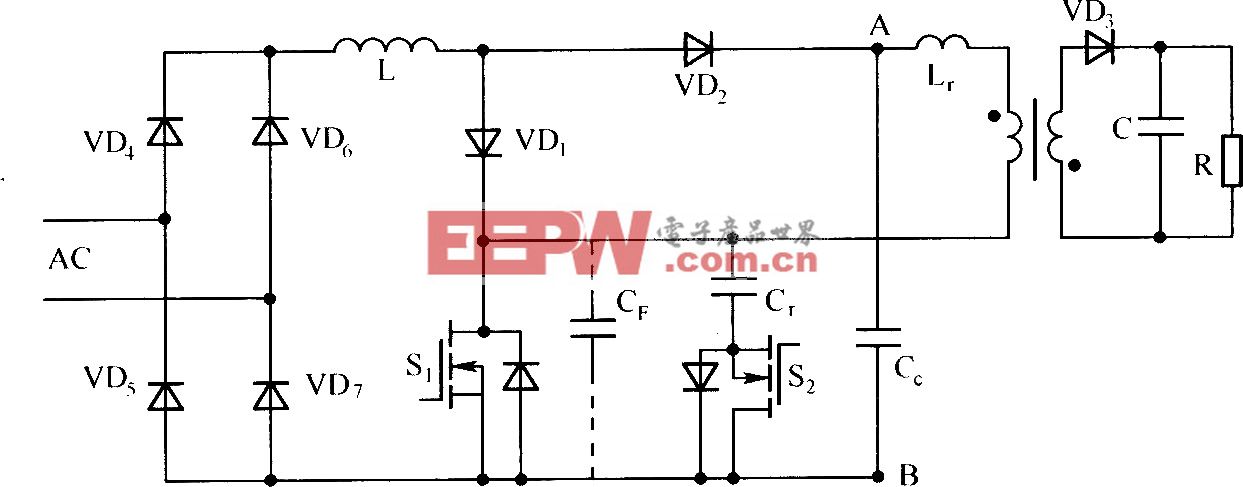

3.1 电压采样电路

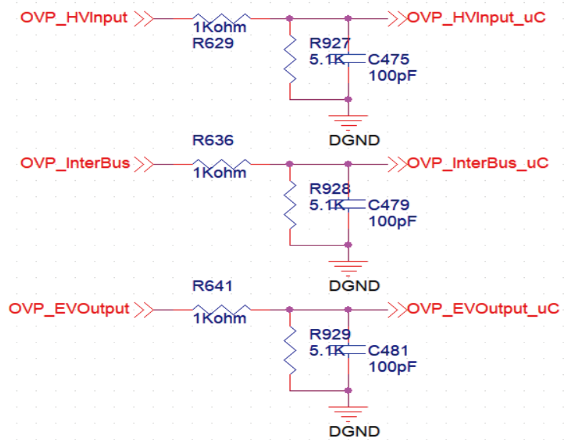

图2中有3个电阻分压采集电压做过压保护,分别对应Boost 输入电压过压保护,Boost 输出母线电压过压保护,Buck 输出电压过压保护。

图2 电阻分压式采集电压图

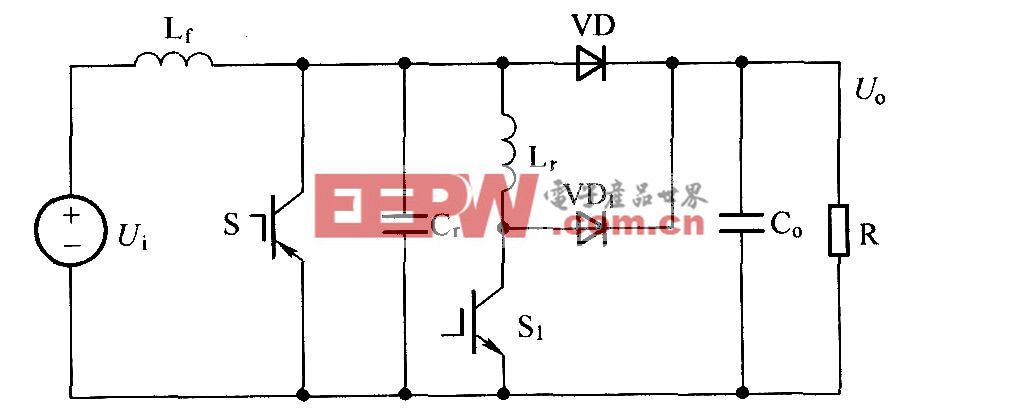

3.2 电流采样电路

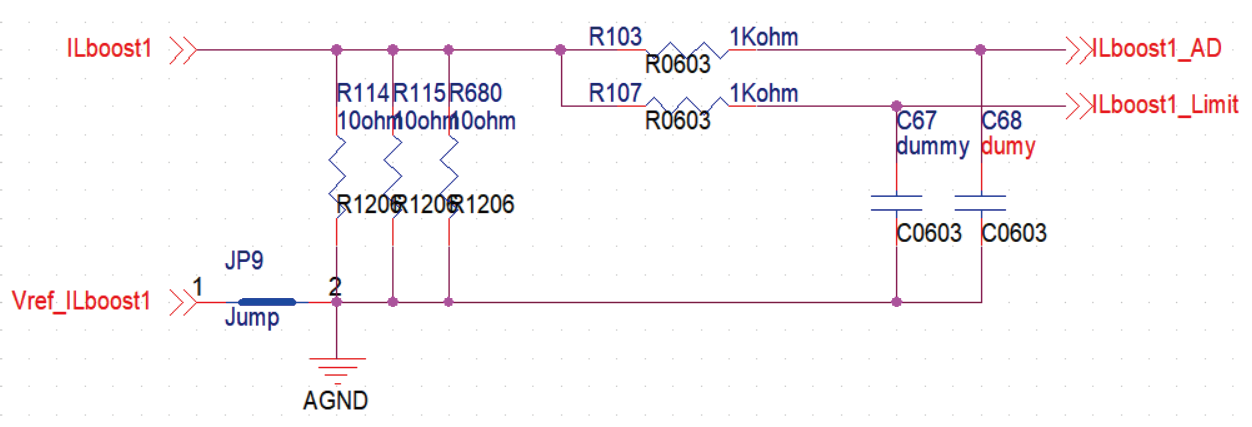

Boost、Buck 两种过流保护电路原理相同。如图3所示,Boost 平均电感电流采样通过串联电阻采集电流至控制芯片DSP 的ADC 口,Boost 平均电感电流限值通过与基准电流比较,最后通过比较器输出至DSP 的ADC 口。

图3 Boost过流保护图

3.3 驱动电路及通信电路设计

由于数字控制芯片DSP 输出的PWM 信号达不到驱动MOSFET 所需的功率大小,所以对DC 模块来说功率开关管驱动电路的设计必不可少。Buck、Boost 电路两个驱动MOSFET 电路相同,均以推挽电路作为驱动电路核心。本设计中的通信系统采用CAN 通信方式,选用ISO1050DWR 芯片作为通信芯片。

4 实验结果与分析

4.1 输出电压、电流波形及分析

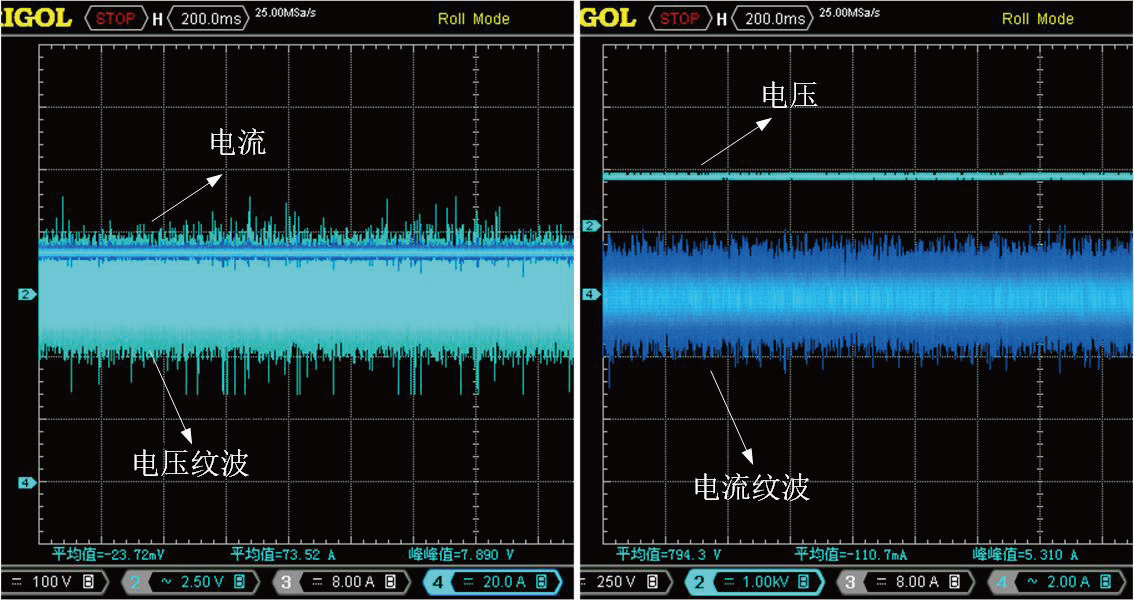

图4 为输入800 V、输出800 V满载电压纹波波形图。由图可计算得知输出纹波0.49%;输出电流纹波3.6%。满足设计要求。

图4 输入800 V、输出800 V电压纹波、电流纹波波形图

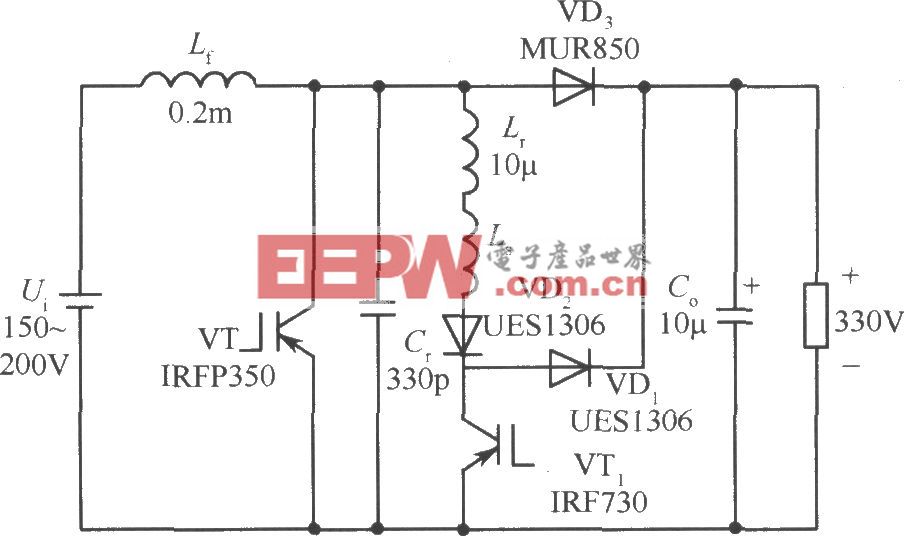

4.2 开关管、续流二极管应力波形及分析

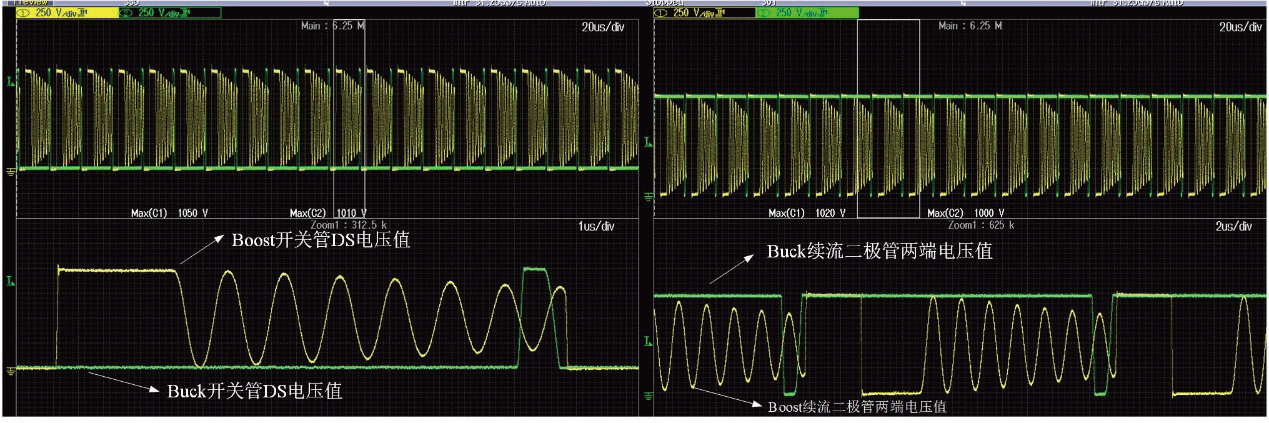

Boost 电路开关管与续流二极管最大应力是由输入电压决定;Buck 电路开关管与续流二极管最大应力是由输出电压决定。在DC 模块运行10 kW 工况下,Boost 电路升压至最高母线电压970 V,输出最大920 V时可测得开关管、续流二极管最大应力如图5。

图5 Boost、Buck电路开关管和续流二极管电压应力

Boost 开关管DS 两端最大电压值为1 050 V,Buck开关管DS 两端最大电压值为1 010 V。Boost 续流二极管两端最大电压值为1 020 V,Buck 续流二极管两端最大电压值为1 000 V。1 200 V 的开关管与续流二管电压应力满足设计要求。

5 结束语

本文基于一路Boost-Buck 变换器来研究非车载充电桩后级DC 模块。根据DC 模块系统技术指标,提出了采用4 路Boost-Buck 变换器并联输出构成DC 模块模块主要拓扑,对变换器主电路功率器件进行选型和设计;根据本文非车载充电桩 DC/DC 系统设计指标对系统进行硬件电路设计;搭建DC 模块实验平台,利用实验平台对主电路波形进行了分析,验证了系统满足设计指标的要求。

参考文献:

[1] 谢明洁.电动汽车发展现状及前景[J].中国科技信息,2013(22):120-122.

[2] 徐秋莹,宴合敏.低碳设计背景下的电动汽车产业发展策略[J].企业经济,2011,1.

[3] 李立理,张义斌,周原冰,等.我国发展电动汽车充电基础设施若干问题分析[J].能源技术经济,2011,23(1):6-10.

[4] SANJAYA M.精通开关电源设计[M].北京:人民邮电出版社,2008,10.

(本文来源于《电子产品世界》杂志2023年5月期)

评论