电动汽车CAN总线通讯研究及设计

虚拟仪器(Vinual Instrument,简称VI)是日益发展的计算机硬、软件和总线技术在向其他相关技术领域密集渗透的过程中,与测试技术、仪器仪表技术密切结合共同孕育出的一项全新的成果。由于仪器的专业化功能和面板控件都是由软件形成,因此国际上把这类新型的仪器称为“虚拟仪器”。它是利用微机的数据处理和图形处理功能,将传统物理仪器的专业化功能和面板控件软件化,与检测数据间的接口也通过计算机软件来实现。从虚拟仪器显示面板(如虚拟显示屏、数码显示器和指示灯及示波器等,其在功能上与各种物理仪器相对应)可了解仪器的状态,读取测试结果进行分析。

本文引用地址:https://www.eepw.com.cn/article/197198.htm1 车辆称重传感器概述

本文根据虚拟仪器的特点,利用电容称重传感器的车辆载荷检测装置,以车辆缓冲减振机构中的板弹簧作为称重传感器的弹性体,可随时随地进行静态或动态检测。在载荷作用下,汽车的缓冲减振机构(板弹簧)产生变形,安装在特定位置电容传感器两极板间的距离发生变化,电容值变化,传感器的输出电压也随之发生变化。基于虚拟仪器从测试静态性能的参数分析入手,分析在车辆静止时货物变化时电容传感嚣两极板间电压变化的规律,为测试动态性能作参考。对特定的载荷对应的电压值进行分析,用虚拟仪器程序子VI的来进行误差分析和曲线拟合,既方便又直观。电容称重传感器的安装如图1所示。

电容上极板部件安装在车架下部,左右居中;电容下极板部件安装在轮轴中部的上方,与电容上极板上下对正。车辆的每根轮轴上方均安装一套电容传感器。

车辆称重系统各元素之间的关系如下:

在载荷作用下,汽车的缓冲减震机构(钢板弹簧)产生变形,电容传感器两极板间的距离d发生变化,传感器的电容值也随之变化。预先标定出传感器电路输出电压值与该轮轴载荷值之间的关系,以后就可以根据各轮轴传感器电路的电压值得到该轮轴的载荷质量。将各轮轴的载荷质量相加,可以得到整车载荷质量。

2 试验及数据分析

基于虚拟仪器的电容法检测车辆载荷的静态分析试验是在黑豹SM1010型汽车上进行。该车辆为两轴钢板弹簧结构,额定载荷为500 kg。静态实验过程中保持车辆处于水平状态,两轮分别垂直压在SCS-2蛩电子数字平台秤上。以100 kg砝码作为标准单位载荷,对车辆装载或卸载。试验分为两个行程(每行程又包括正反两个方向),按照如下顺序装载或卸载:

正向1——在车辆自由状态下(无迟滞),自空载逐渐装载,直到传感器输出达到满量程;

反向1——在正向1的基础上,逐渐卸至空载;

正向2——在反向1的基础上(有迟滞),自空载逐渐装载,直到输出再次达到满量程;

反向2——在正向2的基础上,逐渐卸至空载。

根据试验数据,分别求出两个行程正反向传感器输出的算术平均值再求出总进程算术平均值。经虚拟仪器编程软件LabVIEW平台下编程显示,程序框图前面板如下。

软件编程采用模块化设计,主要包括曲线拟合模块、直线拟合和误差分析模块等。误差分析模块中的最小二乘线性度、迟滞性误差以及重复性误差都采用子VI的形式,这为动态参数的分析编程提供了很大的方便。误差处理模块主要是在分析数据的过程中,对数据的重复性误差、最大标准偏差和迟滞性误差等进行分析处理。这些数据为后续的数据处理和电容称重传感器补偿系统编程作为依据,如重复性误差编程如图4所示。为了掌握加速度对电容法车辆载荷检测的影响情况,根据预先标定出的载荷质量与电容传感器输出电压之间的对应关系,得到某一加速度(aH)下前、后轮轴以及整车的载荷质量,结果见表1。

从表中敷据可知:制动过程中,加速度aH=4 m/s2与aH=0 时相比,电容传感器检测到的前轴载荷质量增大了122.5%,后轴减小了60.7%,整车载荷质量增大了14.9%;加速过程中,加速度aH=1.78 m/s2与aH=0时相比,前轴载荷质量减小了55.7%,后轴增大了14.6%,整车载荷质量减小了14.4%。由此可见,加速度对车辆载荷检测的影响很大,为了保证检测结果的准确性,必须利用软件补偿。

根据表1中的数据绘制出的载荷质量与加速度之间的关系曲线见图5。

由以上分析系统显示结果可知,电容式车辆称重装置静态时具有较好的重复性,但也存在着一定的非线性误差及较大的迟滞性,直接影响着载荷检测结果。引起非线性误差的主要原因是电容相对变化量与极板之间的非线性的关系。而引起迟滞(包括反向行程不归零)的主要有两方面的原因:1)真实材料都在一定程度上存在迟滞现象;2)车辆载荷大小不同时,钢板弹簧的高度和长度随载荷而变化,弹簧片之间产生摩擦,弹簧片两端与车架连接处也产生摩擦。采用高弹性材料的钢板弹簧、改进机械设计、减小摩擦等办法可减小迟滞影响。而利用软件方式进行非线性补偿及迟滞性补偿效果十分明显。

3 结束语德国Bosch公司为了解决现代车辆中众多的控制和数据交换问题,开发出一种CAN(Controller AreaNetwork) 现场总线通讯结构. CAN总线硬件连接简单,有良好的可靠性、实时性和性能价格比. CAN总线能够满足现代自动化通讯的需要,已成为工业数据总线通讯领域中最为活要跃的一支。

其主要特点是: ①CAN总线为多主站总线,各节点均可在任意时刻主动向网络上的其它节点发送信息,不分主从,通信灵活; ②CAN总线采用独特的非破坏性总线仲裁技术,优先级高的节点优先传送数据,能满足实时性要求; ③CAN总线具有点对点,一点对多点及全局广播传送数据的功能; ④CAN总线上每帧有效字节数最多为8个,并有CRC及其它校验措施,数据出错率极低,万一某一节点出现严重错误,可自动脱离总线,总线上的其它操作不受影响; ⑤CAN总线只有两根导线,系统扩充时,可直接将新节点挂在总线上即可,因此走线少,系统扩充容易,改型灵活; ⑥CAN总线传输速度快,在传输距离小于40m时,最大传输速率可达1Mb/s。正是由于CAN总线具有这些其它通信方式无法比拟的优点,使之成为电动汽车控制系统的理想总线。

1 电动汽车对通讯网络的需求

电动汽车由于储能设备容量有限,在运行过程中对能源的管理十分严格. 效率是衡量电动汽车系统性能的重要指标,国家863“十五”电动汽车重大专项要求电动机系统额定效率为85% ,控制器的额定效率达到95%. 电动汽车电子控制系统的动态信息必须具有实时性,各子系统需要将车辆的公共数据实时共享,如电机转速、车轮转换、油门踏板位置和刹车踏板位置等. 但不同控制单元的控制周期不同,数据转换速度、各控制命令优先级也不同,因此需要一种具有优先权竞争模式的数据交换网络,并且本身具有极高的通信速率. 此外,作为一种载人交通工具,电动汽车必须具有较好的舒适性,整车通讯系统必须具有很强的容错能力和快速处理能力。

目前,电动汽车的发展得到了各国的高度重视.电动汽车成为未来汽车发展的主流方向。电动汽车内电气元件极多,需要实时传输和共享的数据很多.如何提高电动汽车通讯的实时性、可靠性和应急处理能力成为电动汽车通讯的难点所在. 我们采用TMS320LF2407型DS作为电动汽车通讯系统的主处理器,利用DSP良好的快速处理能力提高数据处理速度,从而提高通讯的实时性;利用 DSP内嵌的CAN总线模块作为CAN的控制器,减少硬件电路的复杂性,从而提高通讯的可靠性;通过软件设计紧急时刻屏蔽次要因素来提高电动汽车的应急处理能力。

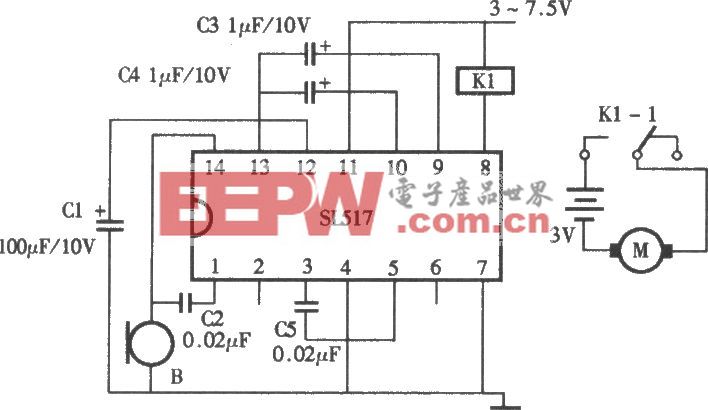

2 控制方案

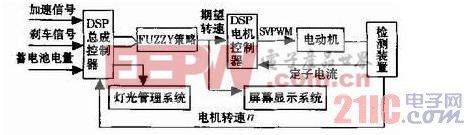

电动汽车总成控制我们采用先进的模糊控制,采用的控制器也是TMS320LF2407型的DSP。对采集到的刹车信号,加速信号和反馈回的转速信号进行模糊处理,得到期望的转速信号,并将得到的转速值通过CAN 总线传送到电动机的控制机构,对电动机进行控制,满足驾驶员的驾驶意图。 同时管理灯光系统和屏幕显示系统. 屏幕显示系统实时显示电动汽车的运行状态。 具体控制方案如图1 所示。

图1 电动汽车控制系统结构框图

3 电动汽车CAN总线通讯方案

电动汽车控制需要良好的通讯协调性和运行可靠性。良好的通讯系统是实现电动汽车可靠运行的关键. CAN总线结构是一种有效支持分布式控制或实时控制的串行通讯网络。 图2 是一个典型的电动汽车CAN总线结构示意图,包括整车动力部分的主电动机控制器、电池组管理系统、电动汽车屏幕显示系统等多个设备,这些子系统之间通过 CAN进行数据通讯和命令传输。 每个节点设备都能够在脱离CAN 总线的情况下独立完成自身系统的运行,从而满足车辆运行安全性的需要。同时,CAN总线也不会因为某个设备的脱离而出现系统结构崩溃的现象。

图2 电动汽车CAN 总线结构图

4 CAN总线模块

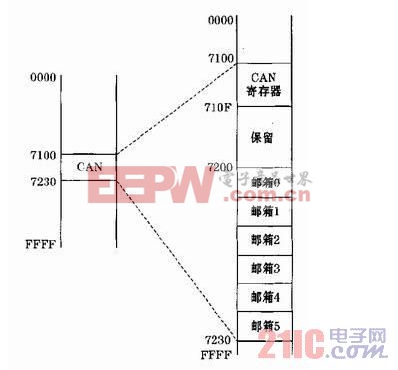

CAN 总线模块是DSP的一个16位的外设,是一个完整的CAN 控制器. 除具有CAN 总线的基本功能外,还有一些特有功能,如:对象有六个邮箱,其数据长度为0~8 个字节,其中两个接收邮箱(0、1) ,两个发送邮箱(4、5) ,两个可配置为接收或发送邮箱(3、4) ;自动回复远程请求功能;可编程的CAN 总线唤醒功能;自测试模式功能等. 对CAN 总线的访问分为控制/ 状态寄存器的访问和邮箱的RAM 访问.CAN 总线控制模块的内存空间分配图如图3 所示.

图3 CAN 总线内存空间分配

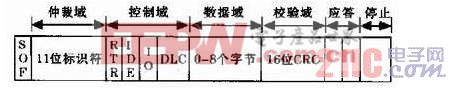

CAN 控制器发送的信息帧有两种,一种是发送数据帧,一种是发送远程帧. 发送邮箱有邮箱4 和邮箱5以及被配置为发送方式的邮箱2 和邮箱3. 发送数据帧时,在数据写到发送邮箱的数据区后,如果相应的发送请求位使能,则数据帧被发送到CAN 总线上. 数据帧的数据区可以通过软件设置成1~8 个字节。 数据帧的格式如图4 所示。

图4 CAN 总线数据帧

CAN 总线控制器的接收邮箱有邮箱0和邮箱1及被配置为接收方式的邮箱2 和邮箱3. CAN 控制器在接收信息时,首先要将接收信息的标志符与相应接收邮箱的标志符进行比较,只有标志符相同的信息才能被接收. CAN 总线控制器的接收寄存器使得接收邮箱可以忽略更多的位来接收信息. 但是,如果当接收屏蔽使能位(AME) 为0 时,则局部接收屏蔽寄存器将失效. 只有配置为发送方式的邮箱2 和邮箱3 才可以接收自动应答远程帧. 当邮箱接收到远程帧后,接收节点将自动发送一个数据帧作为应答。

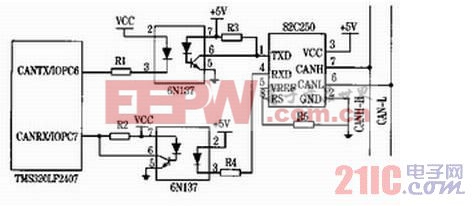

5 接口电路设计

由于DSP 本身内带CAN 总线模块,所以不需要专门的CAN 控制器,DSP 本身不具有CAN 收发器,需要外接CAN 收发器82C250 ,中间使用光电隔离器6N137. 如果距离很短,可以不使用光电隔离器. DSP与光电隔离器和CAN 收发器硬件连接图如图5 所示。

图5 DSP 与CAN 总线硬件连接图

6 电动汽车总成控制器CAN通讯的软件实现

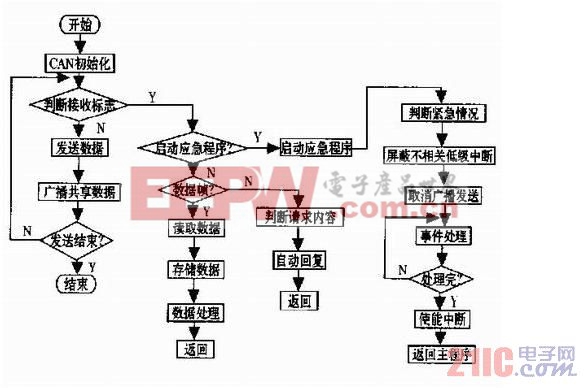

电动汽车总成控制器是电动汽车的心脏,它需要频繁的接收和发送数据对电动汽车进行实时控制和检测. 发送信息采用查询方式,接收信息采用中断方式. 通过设定不同事件的不同优先级来确定信息的接收和发送顺序,同时增加紧急事件处理程序来提高控制器处理紧急事件的能力,保证车辆和人身安全. 紧急事件处理程序是当紧急事件发生时,如执行器件损坏,急刹车和急转弯等,通过暂时屏蔽低优先级事件,如电池电量检测,LCD 显示系统等,使控制器有足够的时间处理紧急事件,以提高控制器的实时控制能力和应急处理能力。 控制器软件流程图如图6 所示。

图6 控制器软件流程图

7 结 论

目前,现场总线在自动化领域中快速发展,CAN总线作为一种很有影响的现场总线,采用了许多新的技术和设计,使 CAN 总线成为最有发展前途的现场总线之一。CAN 总线以其高实时性、高可靠性和高灵活性,在工业自动化控制中得到了越来越多的应用。本文应用DSP 控制器作为CAN 总线的微处理器,利用DSP 很强的数据处理能力和CAN 总线传输速率高、可靠性高的特点,对电动汽车内复杂的通讯系统提出解决方案. 实验证明,本系统不但解决了电动汽车通讯对实时性的要求,而且可靠性和稳定性都得到了提高。

基于虚拟仪器的车辆称重分析系统,具有操作方便,用户界面友好,易编程等特点,尽管虚拟仪器没有真正的仪表面板,但在功能上却远胜于传统物理仪器。实践证明基于虚拟仪器的车辆称重系统不仅适合于电容法检测车辆载荷静态测量分析,同时更适合于数据量更大的动态测量分析。本文的创新点在于利用虚拟仪器的软件面板对电容法检测车辆载荷静态测量进行误差分析,不仅摆脱了那种列表统计易出错的缺点,而且结果方便快捷直观。

称重传感器相关文章:称重传感器原理

评论