英飞凌推出采用Q-DPAK和TOLL封装的全新工业CoolSiC MOSFET 650V G2,实现更高的功率密度

简介

CoolSiC MOSFET G2 沟槽式 MOSFET 发挥碳化硅的性能优势,通过降低能量损耗来提高功率转换过程中的效率。将 SiC 性能提升到一个新水平,同时满足所有常见电源方案组合的最高质量标准: AC-DC、DC-DC 和 DC-AC。

与 Si 替代品相比,SiC MOSFET 可以在许多应用中提供额外的性能,其中包括光伏逆变器、热量存储系统、电动汽车充电、电源、电机驱动、牵引逆变器、板载充电器、DC 对 DC 转换器等。

碳化硅器件必备要素 —— 立足当下布局,引领未来市场

丰富的 CoolSiC 产品组合

主要特性

能在高温下运行

阻断电压高

开关速度快

导通电阻低

热导率高

具备雪崩和短路承受能力

应用

电动汽车充电

储能系统

马达控制

光伏

设计参考

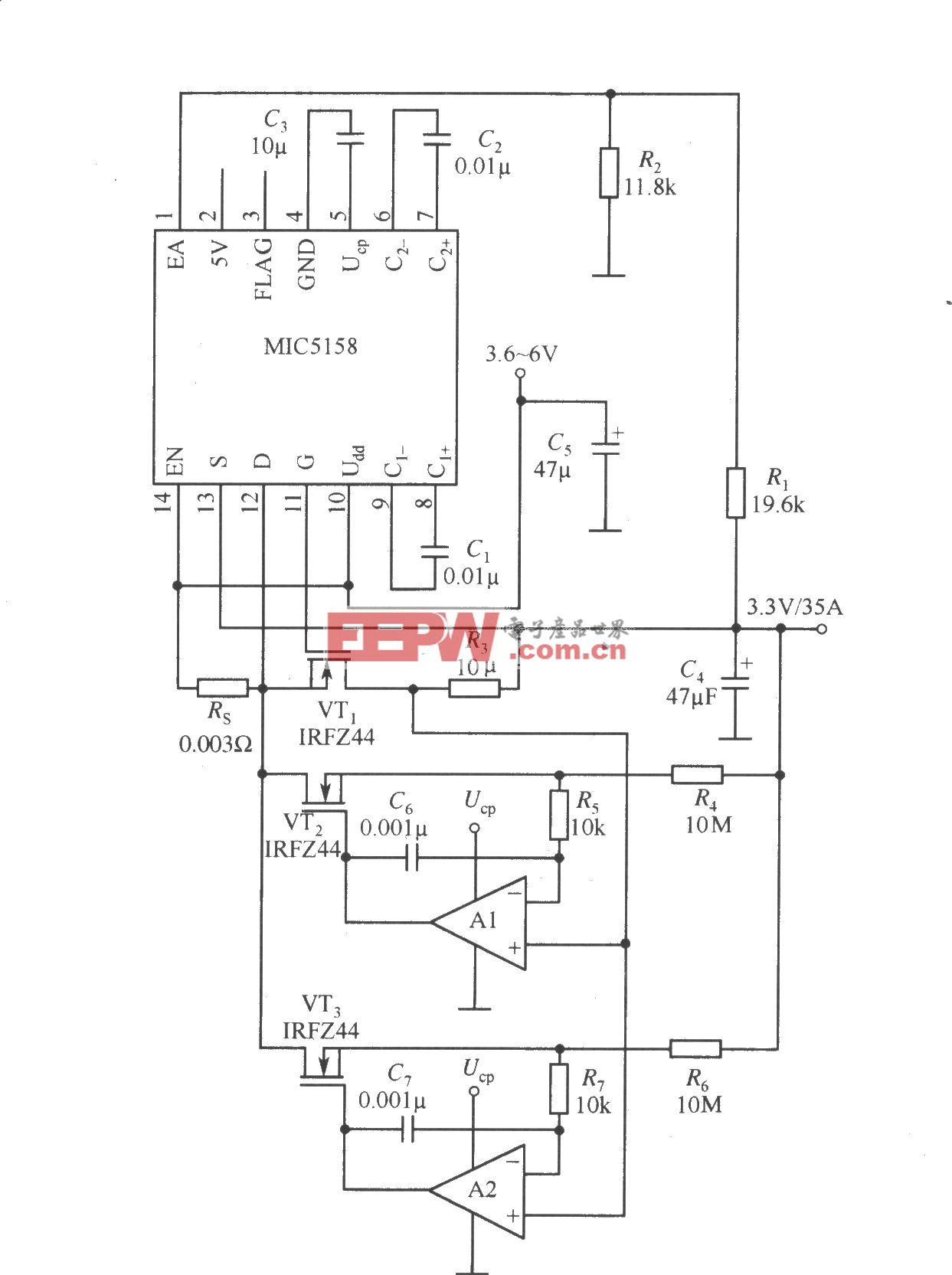

产品封装

TOLL封装具有出色的板载热循环(TCoB)能力,可通过减少印刷电路板(PCB)占板面积实现紧凑的系统设计。在用于SMPS时,它还能减少系统级制造成本。TOLL封装现在适用于更多目标应用,使PCB设计者能够进一步降低成本并更好地满足市场需求。

Q-DPAK封装的推出补充了英飞凌正在开发的新型顶部冷却(TSC)产品,包括CoolMOS 8、CoolSiC、CoolGaN和OptiMOS。TSC产品使客户能够以低成本实现出色的稳健性以及更大的功率密度和系统效率,还能将直接散热率提高至95%,通过实现PCB的双面使用更好地管理空间和减少寄生效应。

CoolSiC 650 V G2 MOSFETs封装

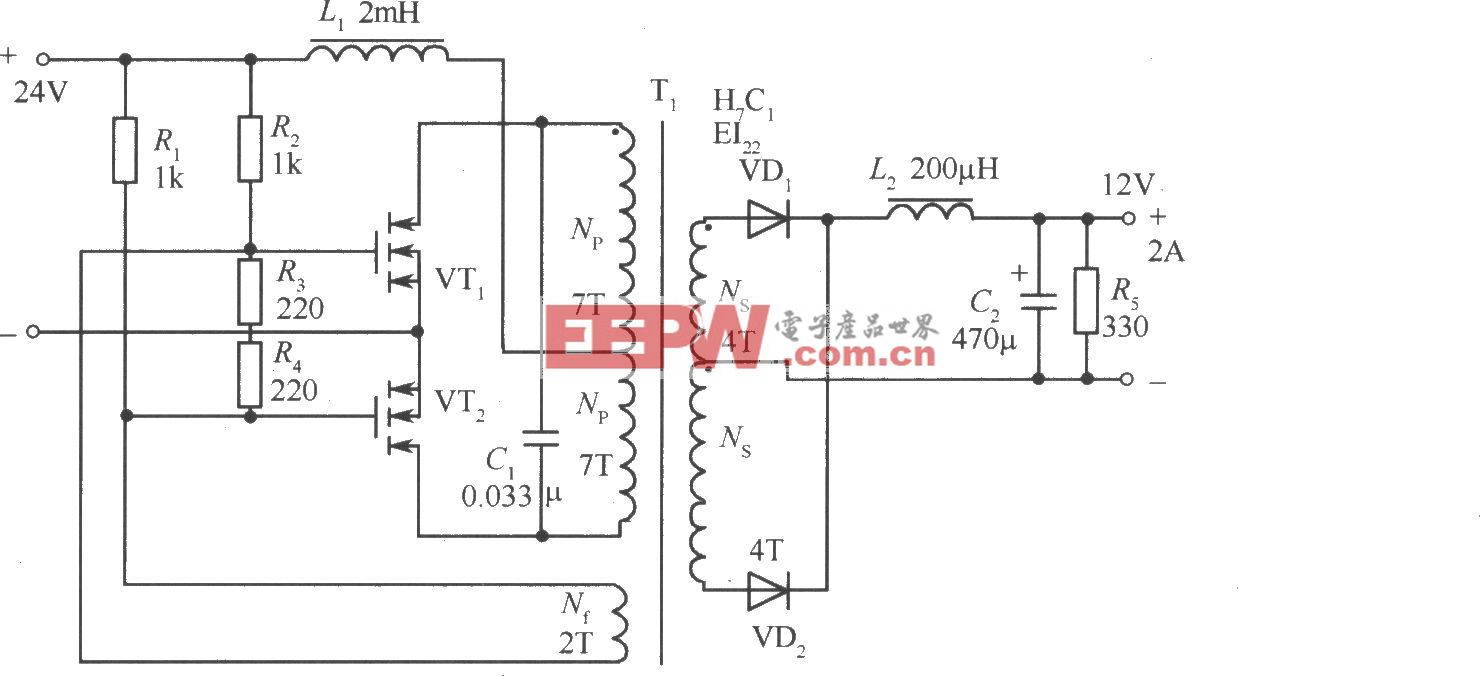

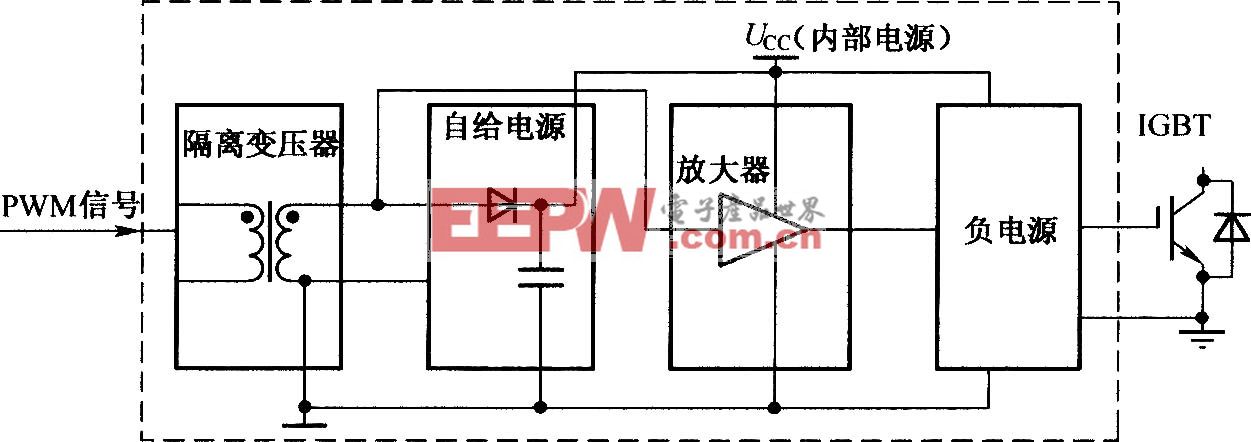

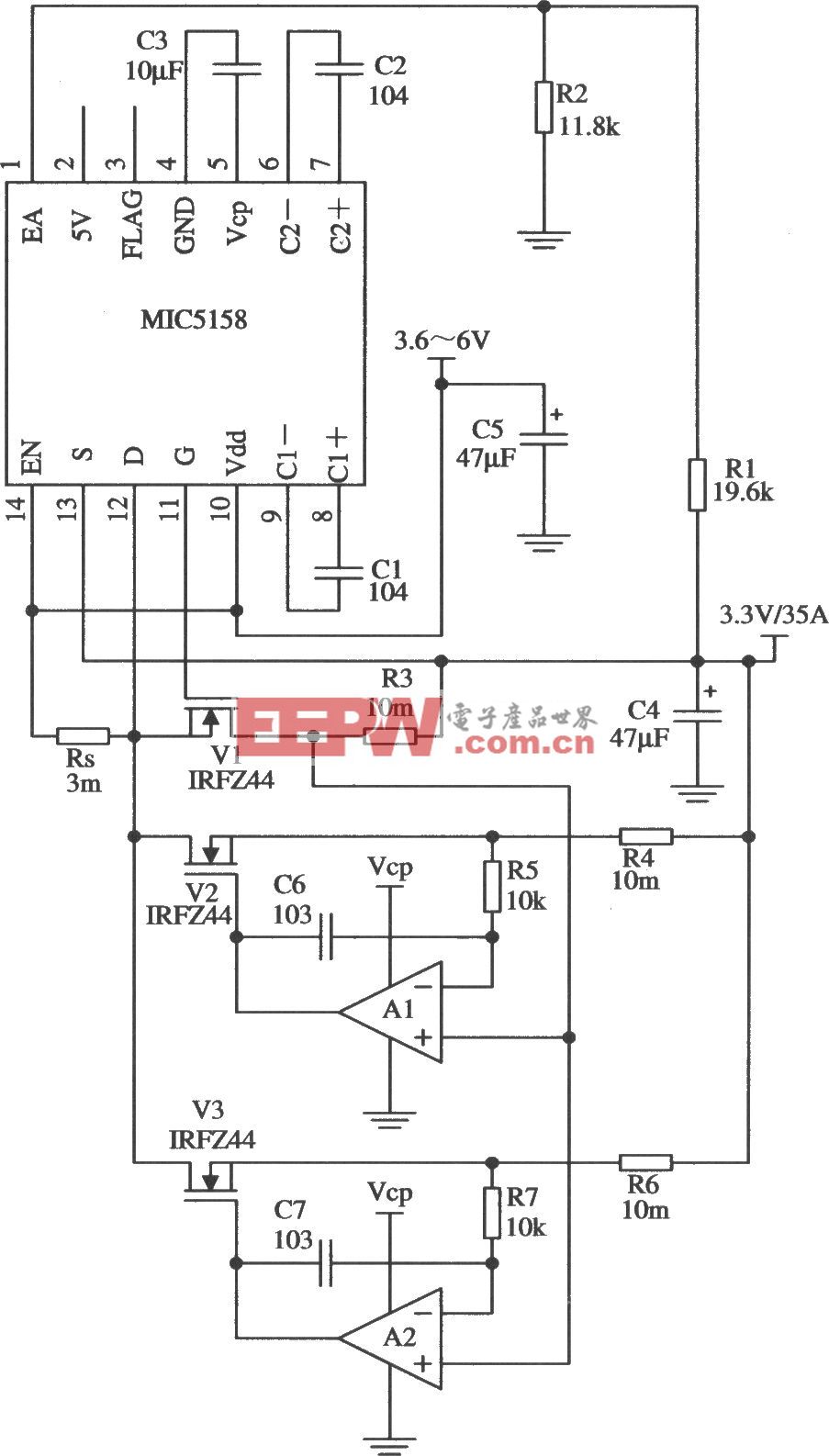

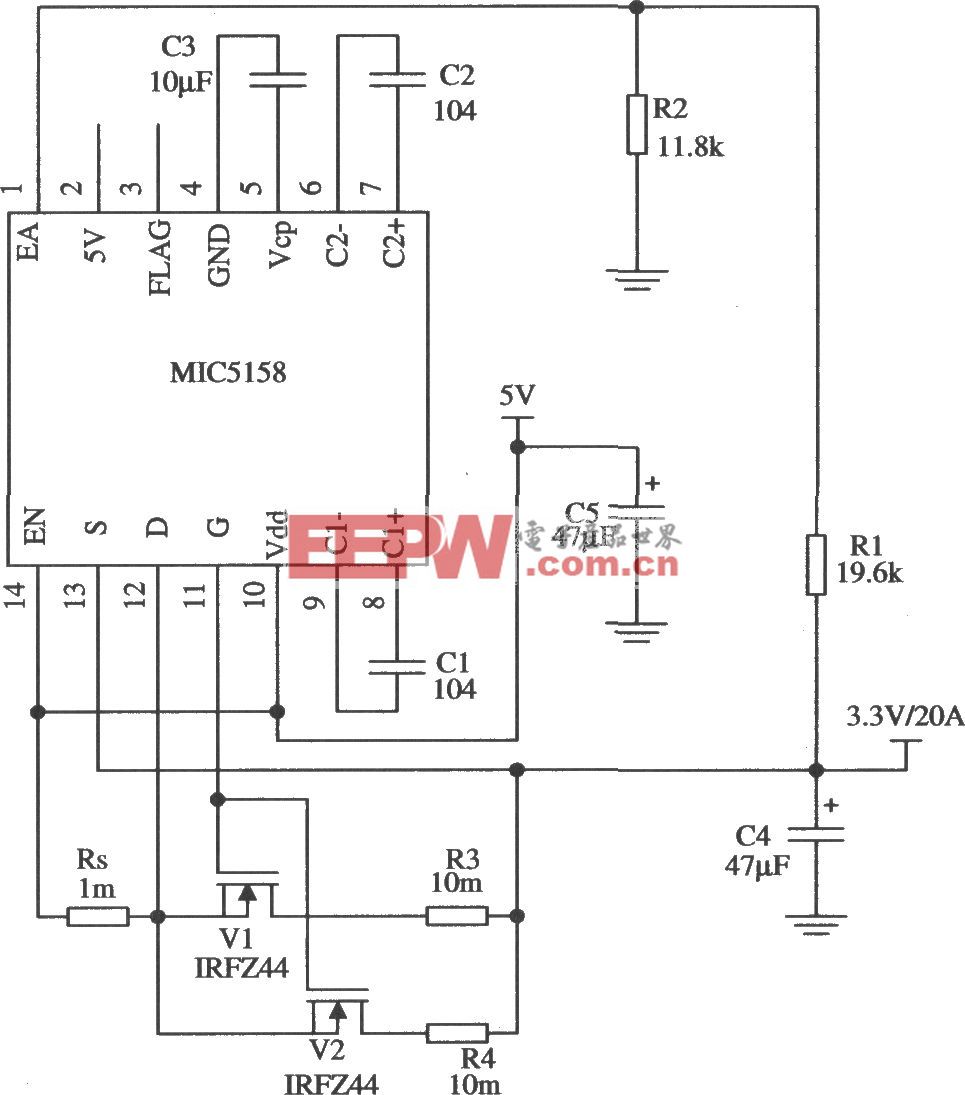

图腾柱功率因数校正电路(Totem Pole PFC)

连续导通模式(CCM)图腾柱功率因数校正电路的工作原理在一个交流(AC)周期内分为四个阶段:对应交流输入电压正半周的两个阶段,以及对应负半周的两个阶段。

交流电压正半周工作过程

低导通电阻超结型(SJ)金属氧化物半导体场效应晶体管(SJ MOSFET)SJ2 处于持续导通状态。

1. 励磁阶段:碳化硅金属氧化物半导体场效应晶体管(SiC MOSFET)SiC2 导通,工作模式与标准功率因数校正电路一致,此阶段需对功率因数校正扼流圈(PFC choke)进行励磁。

2. SiC2 关断后:碳化硅金属氧化物半导体场效应晶体管 SiC1 的体二极管开始导通。

3. 去励磁阶段:随后 SiC1 主动导通,电路进入去励磁阶段,此时 SiC1 充当同步升压管。

4. 硬换流过程:在同步升压管 SiC1 关断的瞬间,会出现一个短暂的过渡时段 —— 此时 SiC1 的体二极管再次导通,同时 SiC2 主动导通,这会对处于导通状态的体二极管形成硬换流。

这意味着,在每个开关周期内,两款碳化硅金属氧化物半导体场效应晶体管中都会有一款经历该硬换流过程。因此,SiC2 导通时的开关能量与损耗会根据反向恢复电荷(Qfr)的大小相应增加。

交流电压负半周工作过程

交流电压负半周的工作模式与正半周呈镜像对称。在此阶段,低导通电阻超结型金属氧化物半导体场效应晶体管(SJ MOSFET)SJ1 处于持续导通状态。

1. 励磁阶段:碳化硅金属氧化物半导体场效应晶体管(SiC MOSFET)SiC1 导通,工作模式与标准功率因数校正电路一致,此阶段需对功率因数校正扼流圈(PFC choke)进行励磁。

2. SiC1 关断后:碳化硅金属氧化物半导体场效应晶体管 SiC2 的体二极管开始导通。

3. 去励磁阶段:随后 SiC2 主动导通,电路进入去励磁阶段,此时 SiC2 充当同步升压管。

从该拓扑结构可见,电路在每个开关周期内均要求器件具备尽可能低的反向恢复电荷(Qfr)—— 因为在工作过程中,导通状态下的体二极管始终会发生硬换流现象。

因此,相较于第一代产品,碳化硅金属氧化物半导体场效应晶体管(SiC MOSFET)及其相关技术参数,是轻松实现 99% 转换效率 并进一步提升系统效率的理想选择。

导通电阻(RDS(on))随结温的变化特性

在所有器件的数据手册中,典型导通电阻(RDS(on)))值均是在结温 25℃的条件下标定。但器件实际工作时的结温通常会更高,因此,明确器件在 100℃这类高温工况下的RDS(on)值至关重要。RDS(on)具有正温度系数,这意味着其阻值会随结温升高而增大。

如下图所示,该图横轴为结温(TJ),纵轴为归一化导通电阻(RDS(on))值。从图中可以看出,在 25℃时,第一代(Gen1)与第二代(Gen2)CoolSiC MOSFET 的导通电阻完全一致 —— 该 25℃条件下的阻值不仅会标注在数据手册中,还会体现在器件的命名规则里。

归一化导通电阻R DS(on)随温度变化的对比曲线:CoolSiC 第二代 vs 第一代 MOSFET

第二代 CoolSiC MOSFET 的导通电阻随温度升高的变化趋势,略逊于第一代产品;但这一微小劣势完全可以被其大幅降低的开关损耗所抵消。这使得在目标应用场景中,第二代 CoolSiC MOSFET 的效率表现仍优于第一代产品。

此外,这种导通电阻的温度特性变化,是器件沟道结构优化带来的结果。优化后,导通电阻的阻值分布更多地转移至器件的漂移区,进而提升了器件的工艺稳定性。最终体现为,第二代 CoolSiC MOSFET 数据手册中,典型导通电阻与最大导通电阻的差值裕量得以缩减。

正向恢复电荷(Qfr)

传统的反向恢复电荷 Qrr 这一命名,从标准定义角度出发,已不足以完整阐释相关参数的内涵 ——Qrr仅代表反向恢复电荷。而在实际测量反向恢复电荷的过程中,有源开关的输出电容电荷 Qoss 也会被纳入测量范畴。这意味着,数据手册中标注的正向恢复电荷Qfr 的数值,实际是 Qoss 与 Qrr 两者的总和。下图展示了两代产品在参数命名与定义上的区别。

体二极管恢复波形对比

在多款第一代 CoolSiC MOSFET 的数据手册中,该参数命名方式已更新为新定义;此项命名统一工作将持续推进,直至所有 CoolSiC系列产品的参数定义保持一致。

在近乎相同的测试条件下,第二代 CoolSiC MOSFET 的 Qfr 数值,相比第一代产品降低了约 45%。

正向恢复电荷 Qfr 对比

漏源极电压限值(VDSS)

总体而言,第二代与第一代CoolSiC MOSFET的击穿电压特性基本一致。两者的核心差异在于,第二代器件的击穿电压随温度变化的斜率更低。该图横轴为结温(TJ),纵轴为击穿电压。

漏源极电压限值(V_DSS))随结温变化对比

关键区别体现在低温区间:相较于第一代 CoolSiC MOSFET,第二代器件在低温环境下的击穿电压更高。这一特性可为户外应用,或需在低温环境下启动的应用场景带来显著优势。此外,在全结温范围内,第二代器件的额定阻断电压均不低于 650V。

注意:即便在开关瞬态过程或异常工作条件下,也不建议施加超过额定击穿电压的电压。

转移特性

两代器件的转移特性存在一项与驱动能力密切相关的重要差异。25℃条件下的特性曲线(实线)与 175℃条件下的特性曲线(虚线)的交点,被定义为“热不稳定点”。当栅源电压低于该热不稳定点对应的电压值时,MOSFET 在更高温度下会呈现出更大的电流传输能力,而这一特性在实际应用中,可能会根据施加的栅源电压大小,引发热失控风险。

转移特性对比

对于第一代 CoolSiC MOSFET,其热不稳定点对应的栅源电压约为 15.3V,这意味着器件可以在 15V 的驱动电压下工作,但设计人员在进行大电流工况设计时,必须采取防护措施以避免热失控问题。

与之相对,第二代 CoolSiC MOSFET 的热不稳定点对应的栅源电压为 13V,这一特性使其完全兼容 15V 的栅极驱动电压。不过,英飞凌仍建议采用 18V 的驱动电压来驱动该器件,因为这一驱动电压可使器件的导通电阻(RDS(on))额外降低约 30%,从而进一步提升器件性能。

评论