基于AVR的锂电池智能充电器的设计与实现

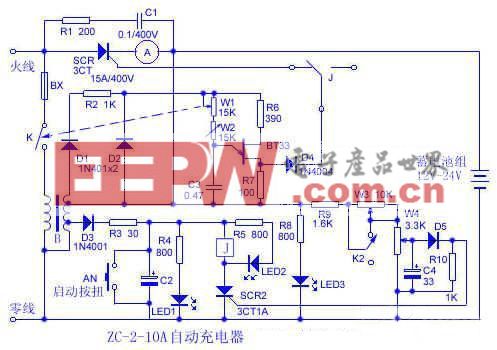

在电路结构上,线性光藕PC817,不但可以起到反馈作用还可起到隔离作用。由PNP管Q2和电阻R9、R1O及R12组成的限流电路,则从源头上防止了过电流的问题。由C6及R11构成的缓启电路,则有效抑止了电源上电瞬间的产生的电压尖峰。而二极管D9则防止了电池组的反向放电。此外,对整个充电系统而言,当因意外情况系统失控时,开关电源所提供的15V直流低压也在某种程度上起到了限制其最高电压的作用。

3.2控制电路

单片机负责控制整个系统的运行,包括充电电流电压值的设定,电流电压的检测与调整,充放电状态的显示等。与专用充电控制芯片相比,单片机控制系统不仅不受电池组容量大小的阻将电流转换为电压进行的,因此其PWM控制调整过程与恒限制,还可通过软硬件配合实现更灵活的综合控制,也便于进一步的后续开发。

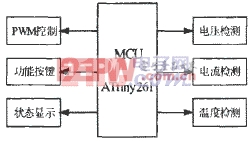

系统控制选用Atmel公司的AVRATtiny261来实现,控制框图见图2。ATtiny261采用AVR RISC结构,其大部分指令执行时间仅为1个时钟周期.可达到接近1MIPS/MHZ的性能;11路lObitADC。且15对具有可编程增益的ADC差分通道,精度高达2.5mV的内置2.56V基准源,3个独立PWM发生器,片上温度传感器,足以满足设计需求。

图2系统控制结构框图

3.2.1志愿检测

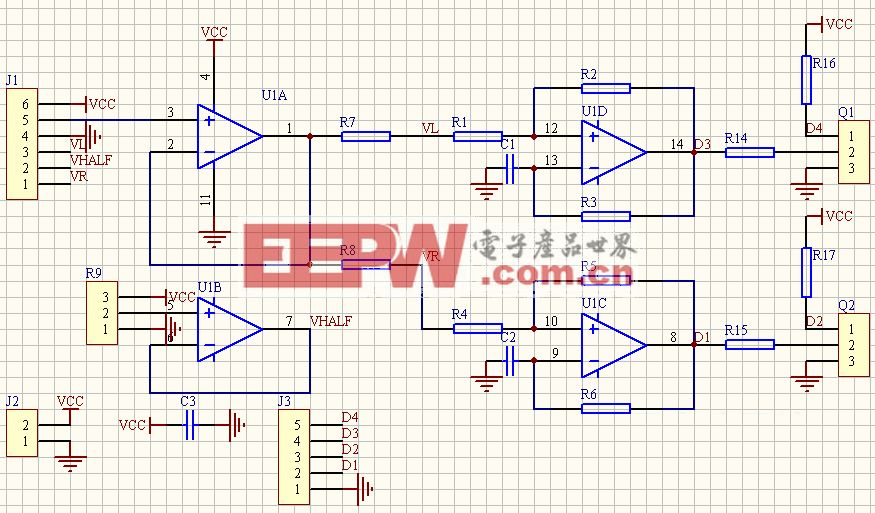

系统电压采样采用精密电阻分压方法,将测量电压范围转换成0-2.56V,然后通过1倍的差分ADC通道转换成数字信号,在充电过程中将测得的电压值与预先设定的值进行比较,再控制调整PWM占空比完成对充电电压的控制与调节。

3.2.2电流检测

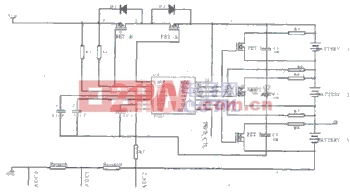

在系统电流的榆测上,由于选用ATtiny261的ADC差分通道,这就要求其正端输入电压必须大予负端输入电压。困此,在电路设计上,通过串联在电流主回路中的高精度采样电阻RsenseB和RsenseA,经ADC2-ADCl和ADCl-ADC0两对32倍的ADC差分通道(参见图3),分别完成对充、放电电流的检测。可见,差分ADC的选用,既保证了电流采样的精准,又避免了因电路中引入差分远放所带来的功率损耗问题,很好的满足了系统性能与功耗两方面的要求,充分体现了ATtiny261的优势。

图3电池保护电路

3.2.3温度检测

温度检测确保了安全充电步骤的执行。系统中使用ATtiny261的毖上湿度传感器,通过ADCIl进行温度检测。测量电压与温度基本成线性关系,约lmv/°C的精度可提供充分精度的温度测量。如欲获得更高精度的温度检测,可通过软件写入校准值的方法来实现。

3。2。4 PWM控制

设计中,在前述稳压管反馈控制的摹础上,在反馈环节中引入PWM的方法控制充电。其基本控制思想是利用单片机的PWM端口,在不改变PWM波周期的前提下,通过电流及电压的反馈,用软件的方法调整PWM占空比,从而使电流或电压按预定的充电流程进行。

因系统进入充电工作状态后,受锂电池终止充电电压的限制,其最高电压不得高于12.7V,所以开关电源中的稳压管Zl始终处于截止状态,充电过程完全由PWM的控制来实现。以恒压充电为例,在充电电压调整之前,单片机先快速读取充电电压检测值,然后将设定的电压值与实际读取值进行比较,若实际电压偏高,则提高PWM占空比,使线性光耦PC817的发光二极管的电流1F增大,致使TNY268的EN脚置为低电平,其片内功率MOSFET关断,输出电压降低。反之,则降低PWM占空比->IF减小->EN脚为高电平,片内功率MOSFET接通,输出电压升高。在预充电,恒流充电阶段对电流的调整,是通过采样电阻将电流转换为电压进行的,因此其PWM控制调整过程与恒压阶段完全类似。当充电结束时,PWM持续输出占空比为1的高电平,关断TNY268P的片内MOSFET,中断功率转换回路,实现充满后自动停充。

为保证采样的准确,尽量避免由于ADC的读数偏差和电源工作电压等引入的波纹干扰,所有采样点都经过阻容滤波处理,并在软件PWM的调整过程中采用了数字滤波技术。

评论