用于电动汽车的多重化软开关双向DC/DC变换器的研究

电动汽车在运行过程中,频繁地加速减速、起动制动,需要利用双向DC/DC变换器将电池的电压升高以获得稳定的直流母线电压。另外,在电动汽车制动时,需要通过双向DC/DC变换器将能量回馈到电池,使其效率提高。

参考文献[1]通过对比几种典型双向DC/DC变换器发现,在相同条件下半桥型双向DC/DC变换器电路元件所承受的电压电流应力较小。基本半桥型拓扑结构运用在大功率负载时,所需开关器件等级仍然较高、电感较大、体积庞大、能量密度较低。为了减小变换器体积,增大功率等级,参考文献[2-3]采用多重化半桥拓扑结构,降低了开关管功率等级,减小所用电感和电压电流纹波,但开关损耗问题仍有待解决。参考文献[4]采用一个震荡电感加二重双向DC/DC拓扑结构,运用软开关技术提高效率,但增加了一个电感元件和两个开关,导致成本增加。

为获得较高的功率密度,可将变换器设计在非连续导通模式(DCM),但其纹波较大,故采用多重化拓扑结构以弥补其缺陷,由此所需电感进一步减小[3]。另外,在DCM模式下,主开关关断的频率是其负载电流频率的两倍,开关的关断损耗增大,DCM模式使得变换器效率降低[5]。本文采用一种控制型软开关技术[6],不需要额外增加半导体器件,通过合理控制实现软开关,从而减小了开关损耗,提高了变换器效率。

1 变换器拓扑结构及控制策略

1.1 变换器的拓扑结构及工作原理

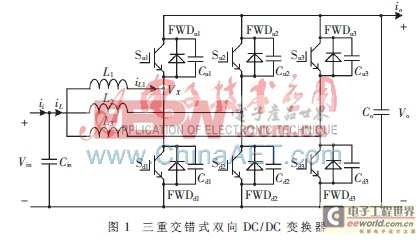

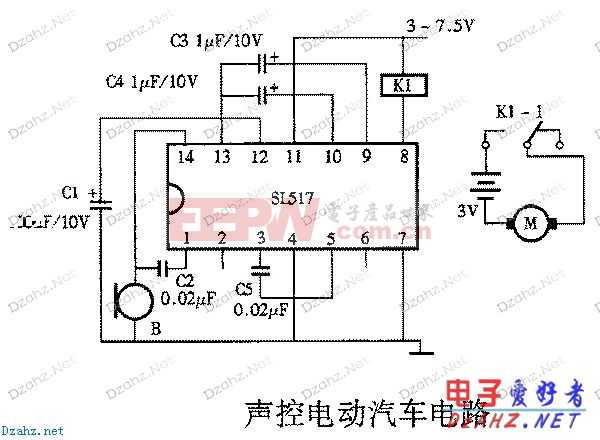

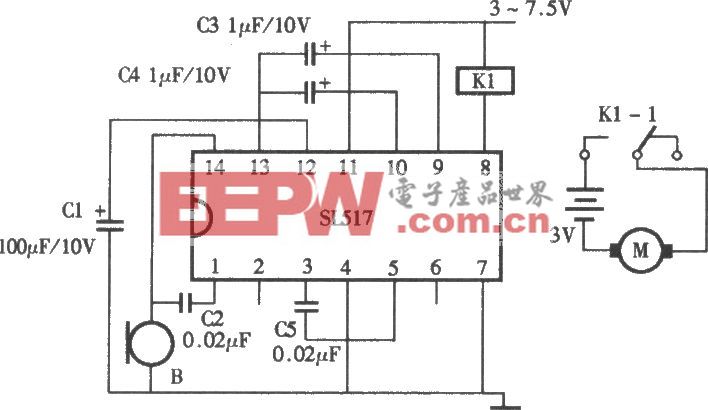

本文采用的三重交错式双向DC/DC变换器由三个典型半桥式双向DC/DC拓扑结构交错并联而成,其拓扑结构如图1所示。

三个基本半桥的导通时间依次互错1/3周期,且在每个周期导通时间相同,因此电感电流也依次互错1/3周期,从而减小总电流的纹波。

当正向运行,即升压运行时,下部开关Sd1、Sd2、Sd3处于斩波状态,为主开关,上部开关Su1、Su2、Su3与同臂下部开关互补,为辅助开关。当反向运行,即降压运行时,上部开关与下部开关主辅职能调换。

为了达到软开关目的,在实际运行中上下开关驱动信号加入的死区时间,利用电感电流恒流源作用,使上下开关各自并联的小电容能量在死区时间内得以交换,从而达到ZCS和ZVS。下面仅以单重半桥型双向DC/DC变换器拓扑加以说明。

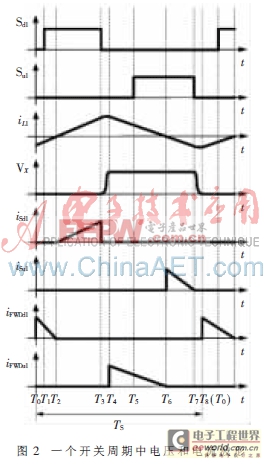

图1中,iL1为电感L1的电流,规定如图1中方向为正方向;Co为滤波电容;FWDu1及FWDd1分别为开关Su1和Sd1反向并联的二极管;Cu1、Cd1为两开关并联的小电容。低压侧Vin由蓄电池或超级电容供电,高压侧Vo接电机等负载。当电机正向运行时,Sd1为斩波开关,Su1为辅助开关,能量由低压侧Vin流向高压侧Vo;当电机发生制动时,能量反向流动,上、下开关职能调换。现仅以boost工作模式加以说明。图2所示为升压模式下6个工作模态的关键波形。

模式1(T0≤t<T1)

由于变换器工作在DCM状态,电感L1较小,在T0时刻,iL1达到负向最小值iL1(T0),二极管FWDd1 ZVS导通。电感电流线性增加,此状态以开关Sd1获得导通驱动信号为止。

二极管FWDd1自然导通,开关Sd1拥有导通驱动信号,但由于电感电流iL1仍为负,开关Sd1未导通,此状态以电感电流iL1上升至零截止。

1.2 变换器的控制策略

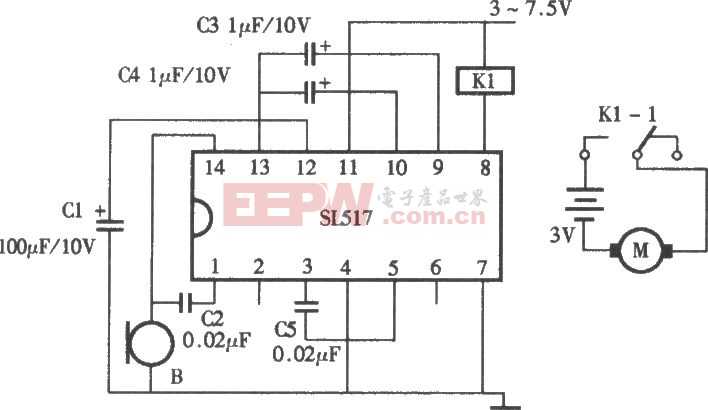

本文采用电压外环PI调节,可稳定直流母线电压,即DC/DC变换器高压侧电压,使其不随蓄电池电压变化而变化;此外,在负载变化时,保证了直流母线电压在较快时间内得以稳定。

采用电流内环PI调节,可以将电动汽车制动刹车时直流母线侧能量以可控的方式对蓄电池组进行充电;另一方面,共用一个电压外环,保证并联各个基本变换器电应力和热应力的均匀合理分配,以实现电源系统中各基本变换器自动平衡均流[7]。本文采用双闭环控制方式,如图3所示。

dc相关文章:dc是什么

模数转换器相关文章:模数转换器工作原理

评论