OSAT视角:汽车半导体市场及其制造所面临的挑战

汽车半导体市场在过去十年间保持连续增长,丝毫没有放缓的迹象。

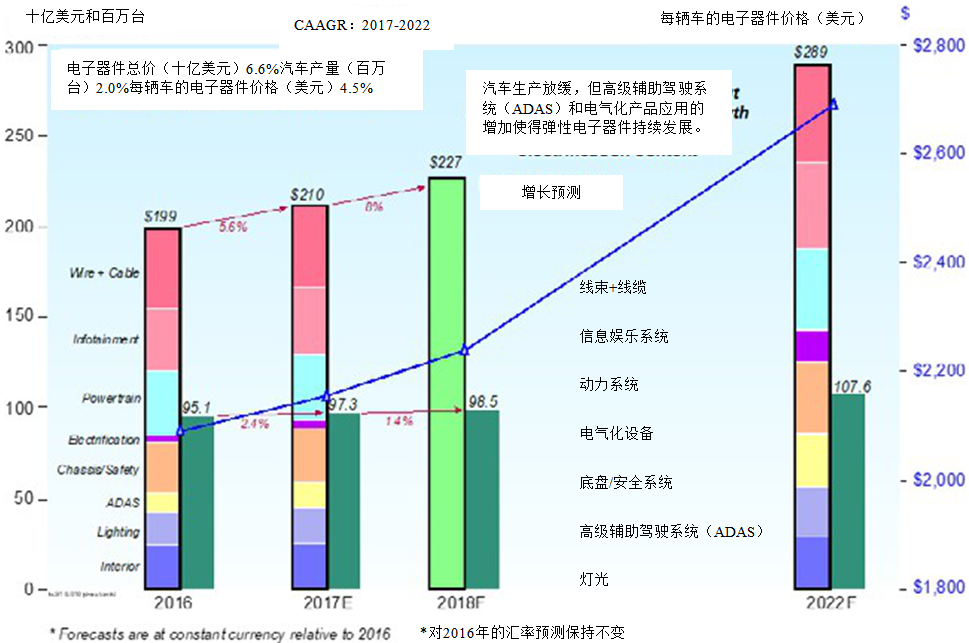

本文引用地址:https://www.eepw.com.cn/article/202006/414691.htm汽车行业的发展主要源于管控汽车的几乎各个方面都采用了电子器件,而安全标准的提升以及从半自动到全自动电动汽车的发展,也使汽车行业的增长更加稳固。图1显示,尽管2016年至2022年的汽车产量预计将增长13%,但汽车电子器件预计同期将从1990亿美元增长至2890亿美元,增幅达45%。图1同时还显示,每辆车的电子器件价格以“曲棍球棒曲线”形式增长——从2016年的每辆车2000多美元增长到2022年的每辆车2700美元。

图1:2016-2022年的汽车电子器件市场。来源:Prismark,2018年10月

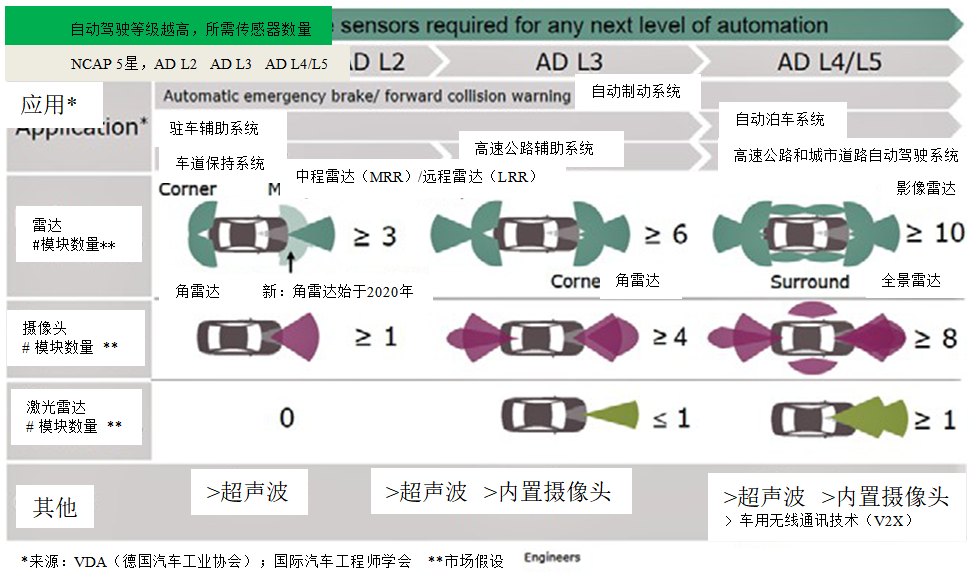

图2显示了汽车驾驶自动化各等级中的雷达、摄像头(CMOS图像传感器[CIS])和激光探测及测距系统(激光雷达)传感器模块的预计增长数量。目前大多数高端汽车都属于2级自动驾驶,而5级则是完全自动驾驶。如图所示,各种传感器的数量将在达到4级和5级自动驾驶时明显增长[1]。

图2:汽车驾驶自动化各等级中的雷达、摄像头和激光雷达模块数量。来源:© Infineon Technologies AG.

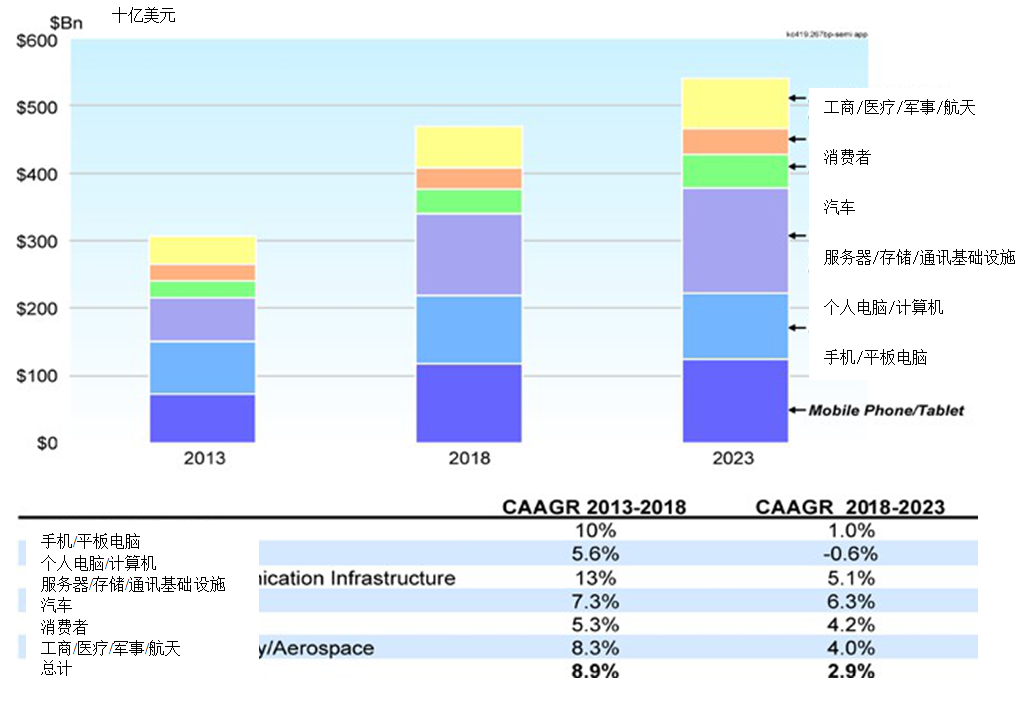

以上提到的所有电子器件增长领域都在使用各种半导体产品。表1显示了2013年至2018年半导体终端应用收入的增长,以及2019年至2023年的增长预测。在过去五年(2013年-2018年),汽车市场的年均复合增长率(CAGR)为7.3%,而在接下来的五年,即2019年至2023年,预计还将增长6.3%,使之成为增长率最高的半导体细分市场。

表1:2013-2022财年不同终端应用领域的半导体产品收入。来源:Prismark

汽车供应链和市场主要参与者

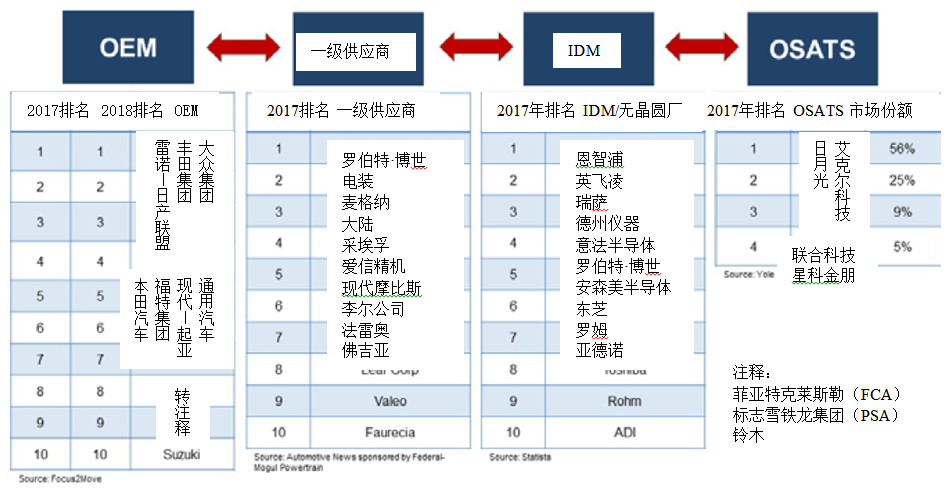

表2总结了汽车半导体供应链以及各条供应链行业中的主要参与者。

表2:汽车半导体供应链和主要参与者。

与大多数其他市场和行业不同,半导体集成设备制造商(IDM)通常不直接向汽车原始设备制造商(OEM)提供其产品。

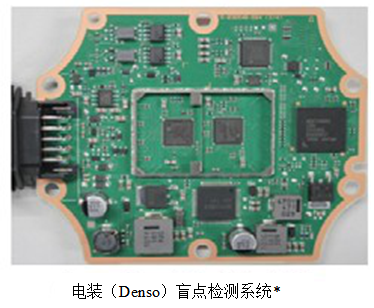

相反,他们将自己的产品供应给另一组被称为“一级”供应商的公司,如欧洲的博世(Bosch)和大陆(Continental),日本的电装(Denso)和爱信(Aisin)或韩国的摩比斯(Mobis),这些一级供应商为汽车OEM生产各种电子和传感器模块与器件。例如,一级供应商生产制动和变速器模块、油压或液位传感器模块以及安全气囊传感器模块。半导体器件是由一级供应商制造的这些模块中必不可少的部分。大多数顶尖的半导体集成器件制造商(IDM),如NXP、瑞萨(Renesas)或亚德诺(Analog Devices),都拥有自己的晶圆厂、封装和测试设施。然而,外包生产已成为大势所趋,其中以封装外包为主。IDM通常不会将晶圆加工、晶圆针测和测试操作进行外包,以便更好地控制这些制造流程。

这主要是考虑到汽车应用领域的严格质量要求。或许出于同样的原因,只有少数外包半导体和测试供应商(OSATS)参与到汽车电子器件封装和测试市场。提供汽车电子器件封装和测试服务的前三大OSATS分别是Amkor、ASE和UTAC,市场联合占有率高达95% [2]。正如后文所述,汽车电子器件封装领域的挑战不言而喻,进入行业的门槛相对较高——拥有经过专业培训的制造人员应在工作中秉持“持续改进,实现零缺陷”的理念。此外,该行业可能最长需要四年时间,消耗大量有价值的资源并经历千辛万苦才能获得回报,实现盈利。必须指出的是,一些无晶圆厂设计公司(例如高通)也向一级汽车供应商提供半导体元件。

当然,他们是将所有生产任务外包给晶圆代工公司和OSATS。

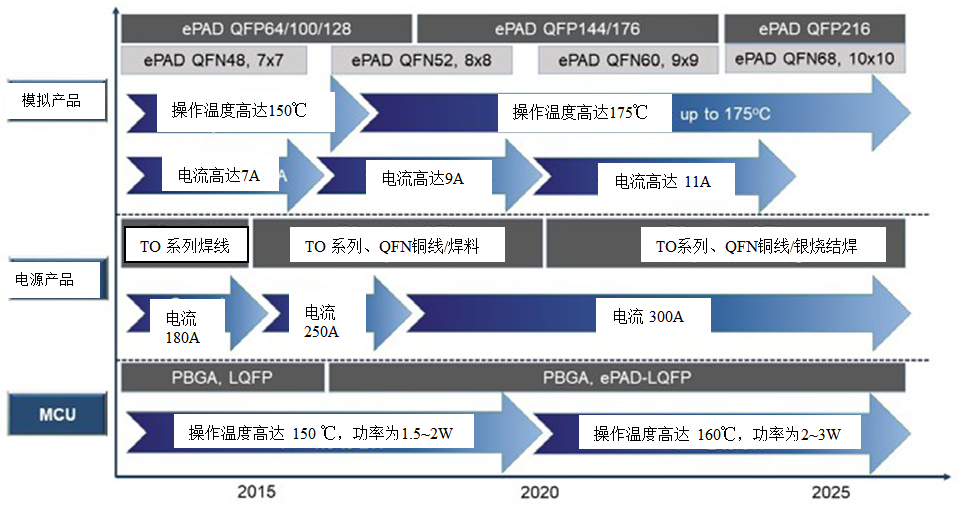

图3:基于对MCU、电源和模拟产品技术要求的汽车封装技术路线图[3]。

汽车应用领域的封装技术

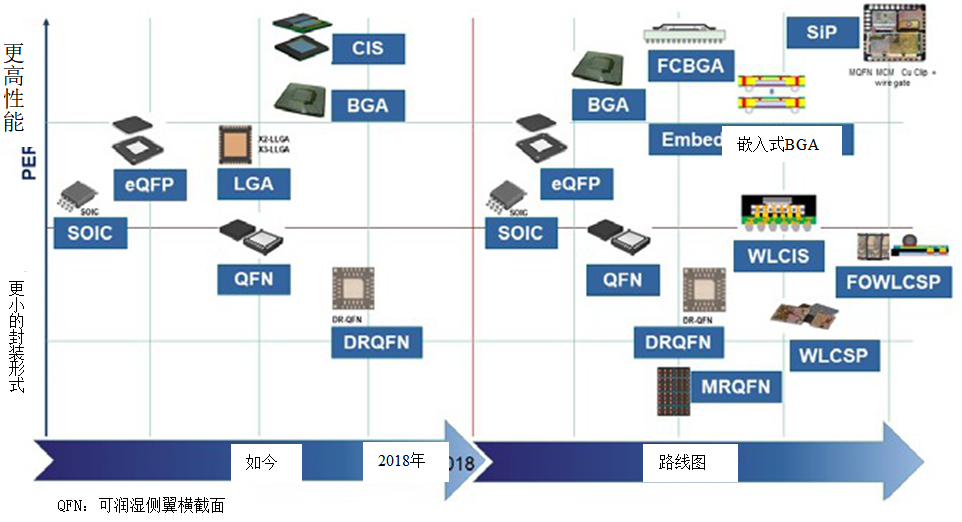

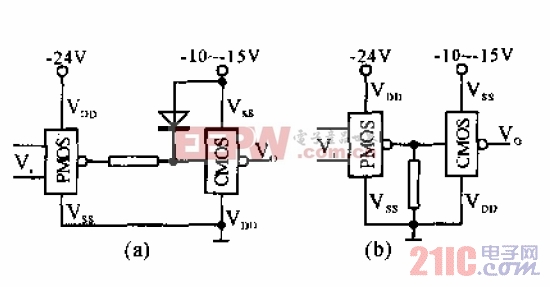

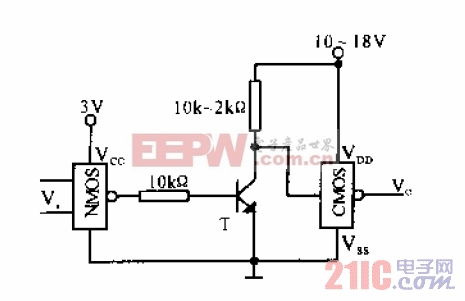

在封装类型方面,除了传统的导线架基底解决方案外,汽车一级供应商和OEM目前都在使用先进的封装解决方案。技术要求、封装尺寸和降低成本是推动这种趋势的主要因素。例如,8位汽车用微控制器通常采用薄窄间距小外形封装(TSSOP)和方形扁平式封装(QFP),并且大部分已经转变为具有更小外形因素和更低成本的方形扁平无引脚封装(QFN)。然而,在16位和32位微控制器中,由于较高的输入/输出(I/O)密度则采用倒装芯片球栅格阵列(FCBGA)封装解决方案。图3显示了基于工作温度和电流/功率需求的汽车微控制器单元(MCU)、模拟和电源产品的高级路线图[3]。

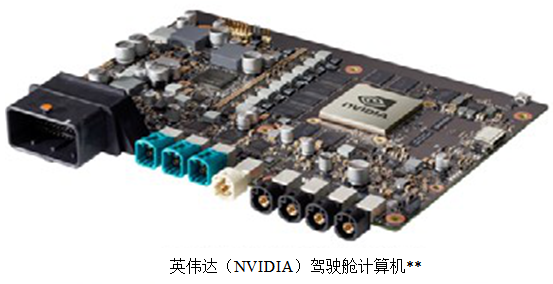

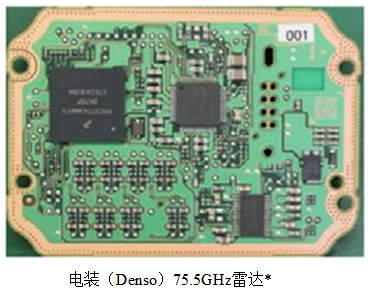

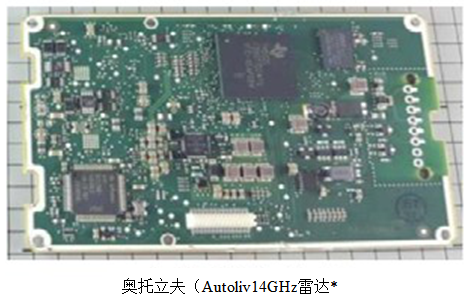

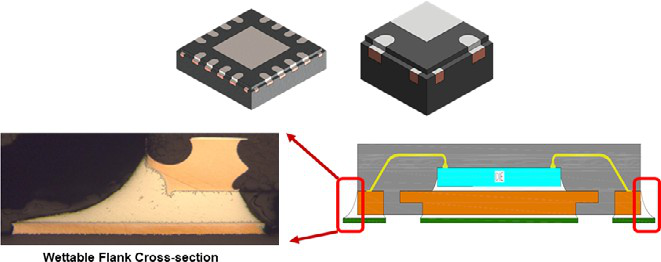

该路线图显示,到2025年将大量使用导线架基底封装。然而,在大功率、高电流或高温应用领域,使用了暴露焊盘、铜夹互连技术和银烧结工艺等先进的导线架封装解决方案。图4显示了多家一级供应商的模块,可以看出它们均使用了大量导线架基底封装。在导线架家族中,对于尺寸和成本降低的需求使得QFN在汽车上的使用数量显著增加。但是汽车工业需要一种具有可侧焊侧翼的特殊QFN型式。汽车零部件制造商需要的是无法由标准QFN完成的可检测焊点。图5显示了可侧焊QFN的细节。UTAC和Amkor Technology都拥有可侧焊QFN解决方案的专利。

图4:显示大量使用导线架基底封装的多种汽车应用模块示例。来源:*TechSearch International; **NVIDIA

图5:汽车工业需要允许对板级焊点进行检查的可侧焊QFN。

汽车厂商传统上习惯坚持使用经过可靠性验证的标准导线架。由于半导体在汽车上的广泛应用,先进封装解决方案的使用也在增加。图6显示了汽车封装产品的总体路线图。虽然未来几年内仍将继续使用标准封装,但高级封装正在逐渐推广,并且越来越多地出现在汽车封装产品路线图中。正在使用高级封装解决方案的产品包括雷达(晶片级芯片规模封装[WLCSP]和系统级封装[SiP])、高性能CPU(高接脚数FCBGA和SiP)以及多功能模块(SIP和嵌入式解决方案)。

图6:高级别汽车封装路线图显示先进封装技术的使用日益增加。

传感器在汽车上的使用数量已大幅增加——据估计,现今一辆标准汽车上有50多个传感器。虽然加速计和陀螺仪等微机电系统(MEMS)更多采用标准层压级或陶瓷级封装,但许多其他传感器,如油压和油位传感器则需要独特的封装解决方案。

摄像头在汽车应用领域的普及,推动了陶瓷级或独特的层压级CIS解决方案以及晶圆级封装(信息娱乐系统)的广泛使用。

激光雷达(LIDAR)被认为是全自动汽车的关键。许多IDM和设计公司都在研究固态激光雷达技术,

汽车企业可能需要15至20年的供应保障,并对所有与生产相关的数据提出相同的保留期限。由于产品变更通知(PCN)的审批过程需要长达30个月时间,因此通常情况下不允许做出变更。那么对于“零缺陷”的目标而言,需要OSAT的各级组织机构都具有某些更高的质量标准和持续改进的心态。

OSAT在汽车电子器件封装和测试方面的挑战可以分为五个单独领域:a) 资质与可靠性、b) 核准至量产、c) 大规模量产/操作、d) 物流与资源,以及 e) 成本管理。

这需要一个利用现今技术和材料的全定制封装解决方案。

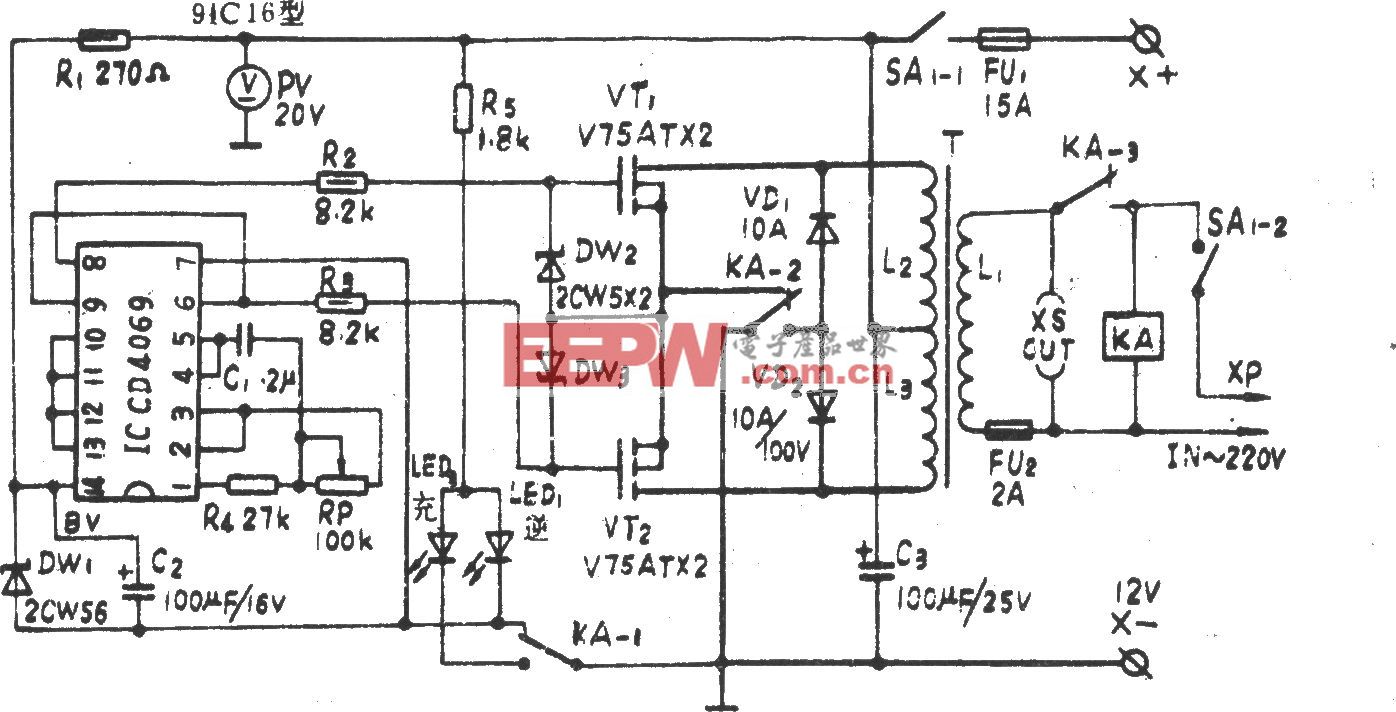

汽车封装要求也推动了高性能材料的发展,例如用于引擎盖下较高工作温度和大功率应用产品的模具复合材料和裸片粘接材料。如图3所示,铜夹在电源产品中越来越多地用作高功率和大电流应用产品的互连技术。为降低成本,铜导线已广泛用于标准的汽车封装。图7显示了UTAC在汽车应用领域的铜导线用量增长情况。我们从2015年开始装运铜导线,并从那时起已经装运了超过1630亿件采用铜导线的QFN产品,没有出现任何质量问题。

图7:UTAC用于汽车应用领域的铜导线互连技术封装类型历史装运量。

评论