马达损耗9成可预测,双电层电容器“上车”

日经BP社于2012年6月举办了“AutomotiveTechnology Day 2012 summer”(图1)。各公司公开了混合动力车(HEV)及纯电动汽车(EV)基础技术。

图1:多家公司就HEV/EV基础技术发表演讲。图为丰田汽车的水谷良治。

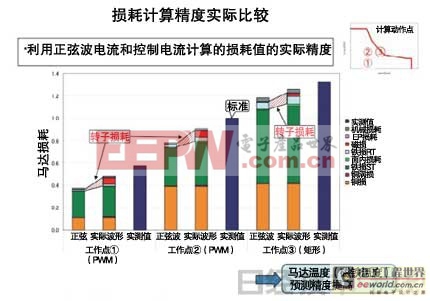

丰田汽车的水谷良治主要介绍了车载马达的分析技术。将马达转动时的损耗细分为转子铁损、磁损及定子线圈铜损。水谷指出“如果找不到损耗发生在哪里,就无法采取对策”。据水谷介绍,通过对马达的实际损耗进行分析,已经能够预测9成以上的损耗发生在何处(图2)。

图2:实际损耗与分析的损耗结果非常接近

摘自丰田的演讲资料。在各工作点上,比较了实测值和分析值。

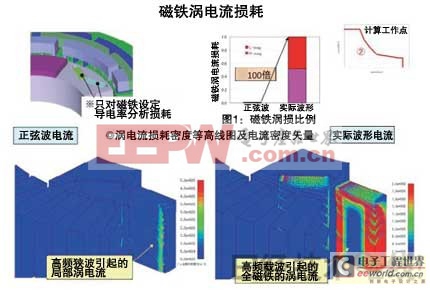

丰田在分析损耗时,作为加载于马达上的电流波形,采用了包含高频成分的接近实际波形的数据。而原来使用的是接近理想的正弦波。比如计算磁铁损耗时,即使用正弦波进行分析,也几乎不产生涡电流(图3)。而采用接近实际波形的数据时,得知会因谐波成分而产生巨大涡电流。可以根据该结果采取磁铁形状优化措施——将磁铁做成薄片重叠配置。

图3:为开发马达而彻底分析损耗

摘自丰田的演讲资料。分析了磁铁的涡电流损耗。

日产汽车的伊藤健介绍了EV“LEAF”(中国名:聆风)的马达所采用的控制系统。据伊藤介绍,LEAF的驱动系统“易于采用线性控制方法”。即,实际机构也按照线性车辆模型计算出来的数值来运行。由于运行易于预测,因此控制系统基本由前馈控制系统构成。使用前馈系统,易于提高响应性。

不过,如果只有前馈控制,就无法对应来自马达轴齿隙的变动,车身会产生巨大振动。因此LEAF还构建了反馈控制系统(图4)。将齿隙看作为驱动马达时的干扰,由反馈系统根据干扰值控制马达输出功率。其结果,在油门开度小的区域抑制了容易出现的齿隙(图5)问题。

图4:EV的马达控制并用了前馈和反馈系统

摘自日产的演讲资料。阶跃响应的结果非常好。

图5:实际抑制了齿隙 摘自日产的演讲资料。

此外,关于马达技术,富士通半导体的神俊一介绍了马达控制用IC技术,多摩川精机的北泽完治介绍了最新的旋转变压器,小田原机械工程的宫胁伸郎介绍了马达绕线技术,东洋大学的堺和人介绍了可变磁力马达,英飞凌科技日本公司的杵筑弘隆介绍了功率半导体,东京大学的藤本博志介绍了轮内马达的控制方法等。

以双面冷却将热阻降至一半以下

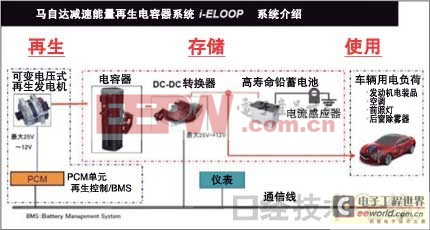

马自达的高桥正好,就预定于2012年内上市的采用双电层电容器(EDLC)的减速能量再生系统发表了演讲。通过将减速时的再生能量储存在EDLC中使用,在有频繁加减速的情况下可将燃效提高约10%。

高桥指出不采用充电电池而采用EDLC的原因在于“EDLC充电时间短、安全性高且价格便宜”。

减速能量再生系统的主要构成部件有EDLC模块、输出电压可在12~25V之间变化的发电机及DC-DC转换器三种(图6)。在左前轮前面的空间放置EDLC。松开油门时,发电机发电,所发电储存在EDLC中。并以DC-DC转换器将电压降至12V,或直接用于电装品或贮存于铅蓄电池中使用。因EDLC以25V的电压充满电的,因此可以改变输出电压通常稳定在12V的发电机的电压。另外,DC-DC转换器只降压不升压。

图6:采用EDLC的减速能量再生系统的概要

马自达的演讲资料。减速时,EDLC在10秒内即可充满电。

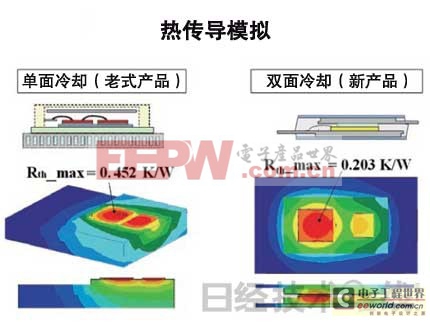

电装的大山佳彦介绍了双面冷却方式的逆变器。该方式是从上下面两面冷却开关元件IGBT(绝缘栅双极晶体管)的方法。其主要特点是,可将热阻降至原来单面冷却方式的一半以下(图7)。该逆变器可相应于HEV的输出功率来选择功率半导体元件个数。即使使用同种元件,只需改变数量便可支持各种输出功率的HEV。

图7:从两面冷却逆变器

电装的演讲资料。将温度升幅控制在了一半以下。

另外,电池技术方面,三重大学的堀场达雄介绍了锂离子充电电池的技术动向,瑞萨电子的坪田正志就电池控制IC作了演讲。

评论