3D打印高性能射频传感器

中国的研究人员开发了一种开创性的方法,可以为射频传感器构建分辨率低于 10 微米的高纵横比 3D 微结构。

本文引用地址:https://www.eepw.com.cn/article/202505/470293.htm该技术以 1:4 的宽高比实现了深沟槽,同时还实现了对共振特性的精确控制并显着提高了性能。这种混合技术不仅提高了 RF 超结构的品质因数 (Q 因子) 和频率可调性,而且还将器件占用空间减少了多达 45%。这为传感、MEMS 和 RF 超材料领域的下一代应用铺平了道路。

电子束光刻和纳米压印等传统光刻技术难以满足对超精细、高纵横比结构的需求。厚度控制不佳、侧壁不均匀和材料限制限制了性能和可扩展性。

该技术结合了双光子聚合 (2PP)、电镀和干法蚀刻。然而,由于工艺不兼容,将 2PP 与强大的金属化相结合以用于功能性 RF 组件仍然难以捉摸。

来自比尔肯特大学和南洋理工大学的研究人员引入了一种新颖的制造工艺,该工艺使用 2PP 制造复杂的深沟槽,然后通过电镀填充铜,并通过干蚀刻进行精炼。结果是超紧凑的射频谐振器,具有 4–6 GHz 之间的可调谐频率、1:4 的纵横比和亚 10 μm 分辨率框架内的高 Q 因子。

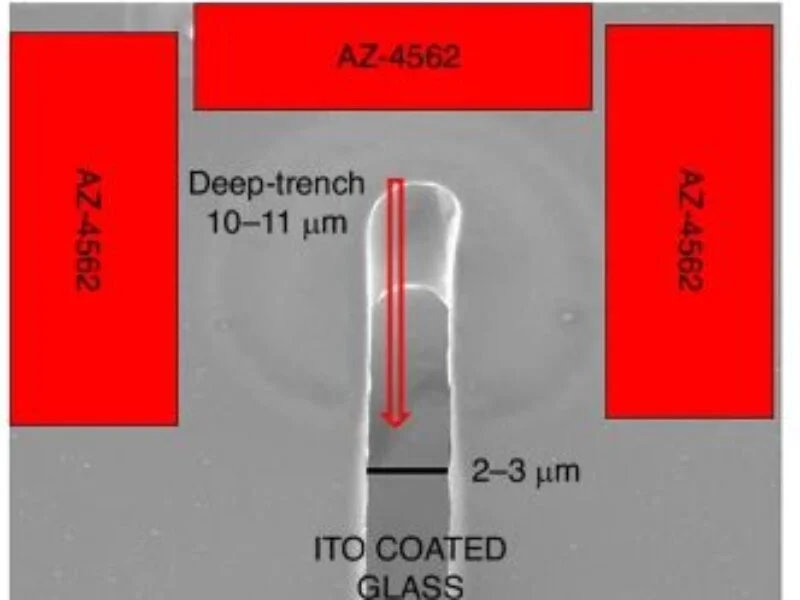

该过程从 2PP 开始,以定义光刻胶层中的高纵横比沟槽。然后通过电镀用厚铜(最大 8 μm)填充这些空隙。随后的干蚀去除种子层,产生具有平坦、垂直侧壁和出色尺寸精度的独立金属结构。该团队展示了宽度窄至 2-3 μm、高度超过 10 μm 的微结构。

快速退火用于增强铜键合,解决热和机械挑战。扫描电子显微镜 (SEM) 验证了结构的高保真度,证实了它们的坚固性和可制造性。

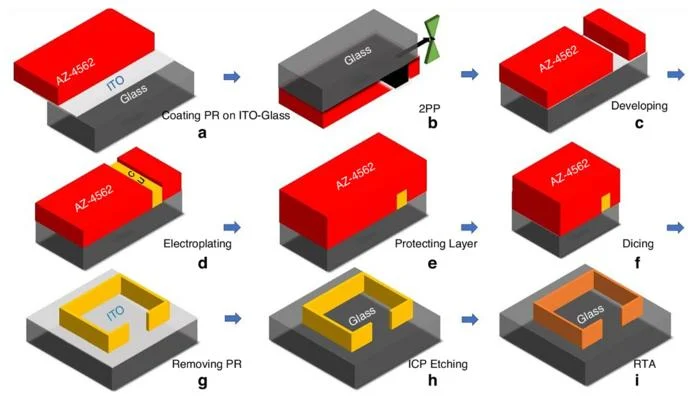

制造方法首先在 ITO 涂层玻璃上涂上旋涂的 AZ-4562 正性光刻胶,b 将准备好的基板放在 3D 打印系统的样品架上并曝光光线以获得所需的图案,c 显影光刻胶的曝光部分,d 铜金属的厚膜沉积在 ITO 种子层上沿给定图案的线, e 旋涂保护层,f 用切割机将基板切割成更小的碎片,g 去除光刻胶,h 用 ICP 干蚀 ITO 种子层,i 热退火以加强铜结构。

增加金属厚度可以将 Q 因子提高 6 到 7 倍,谐振频率偏移高达 200 MHz,从而为特定的射频应用进行精确定制。与传统的 PCB 制造谐振器相比,3D 打印版本在保持性能的同时将占用空间减少了 45%。

“这项工作弥合了 3D 打印和功能性射频设备之间的关键差距,”Bilkent 的 Hilmi Volkan Demir 教授说。通过在高纵横比金属结构中实现亚 10 微米的分辨率,我们为小型化、高性能组件解锁了新的设计自由度。通过几何控制调整谐振频率和 Q 因子的能力为下一代传感器和通信系统提供了令人兴奋的机会。

该技术可用于具有改进的小型射频传感器,或用于诊断和治疗的植入式或可穿戴微型设备。它与 MEMS 集成,可用于为物联网网络创建片上天线和信号处理器。

未来的发展包括集成其他功能材料或构建多层结构以扩展 RF 传感器的功能。

评论