OLED结构/驱动/各类工艺原理及材料分析

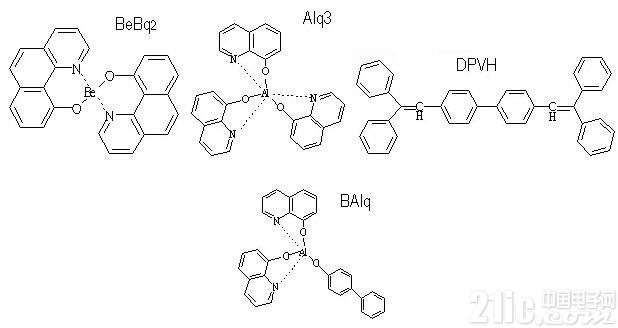

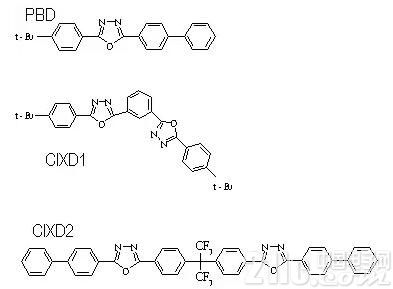

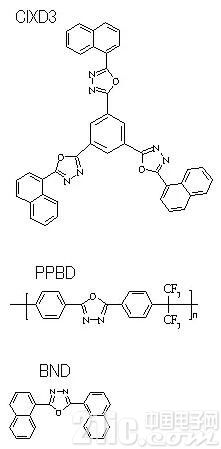

电子传输材料:

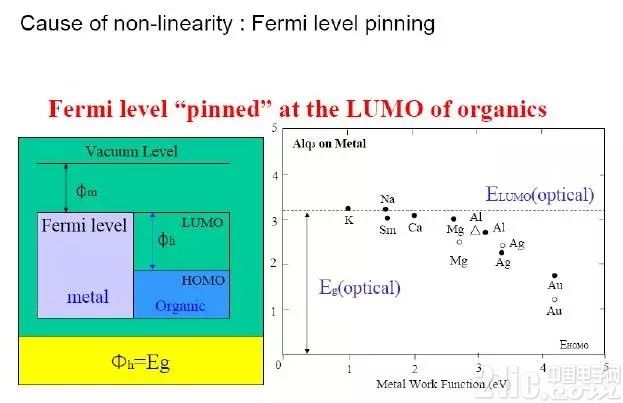

电极材料

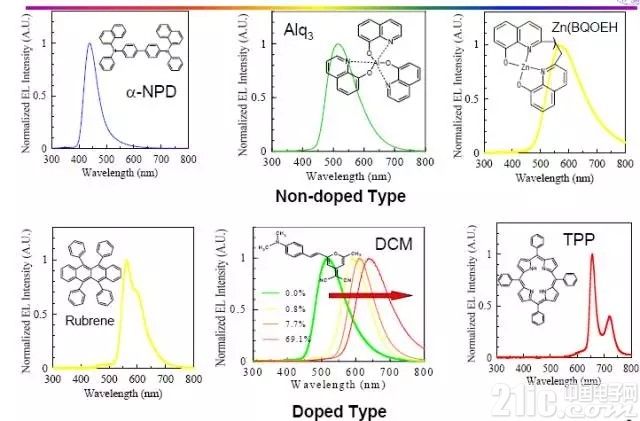

发光光谱

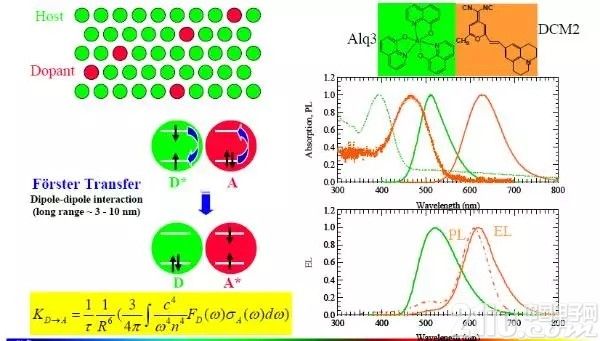

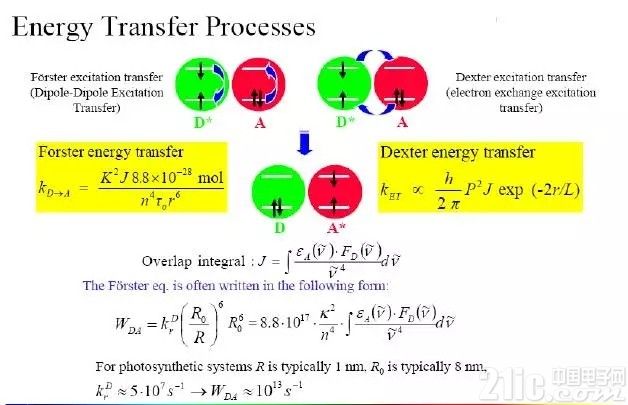

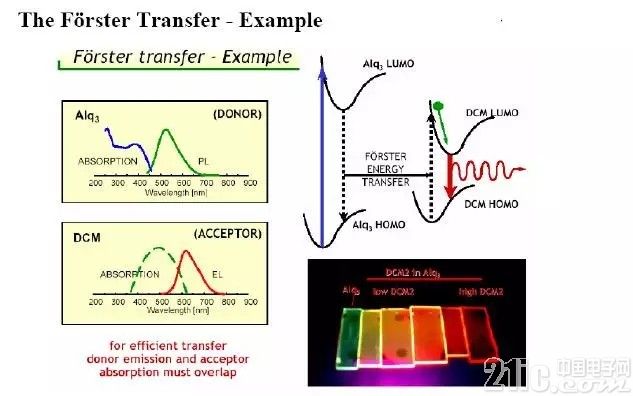

能量传递

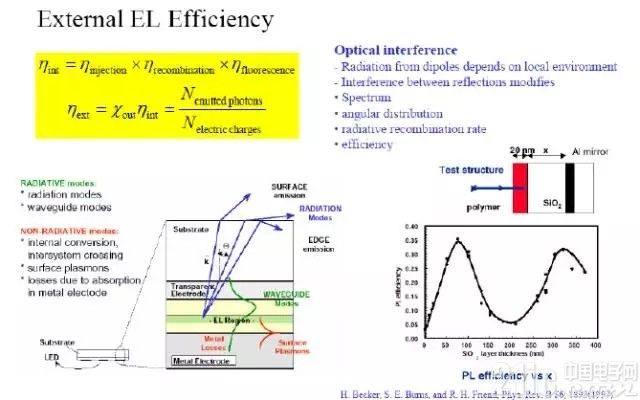

发光效率

SM-OLED 与P-OLED

根据发光材料是否为高分子, OLED 分为小分子SM-OLED(有机小分子电致发光器件)和P-OLED(有机高分子电致发光器件)。

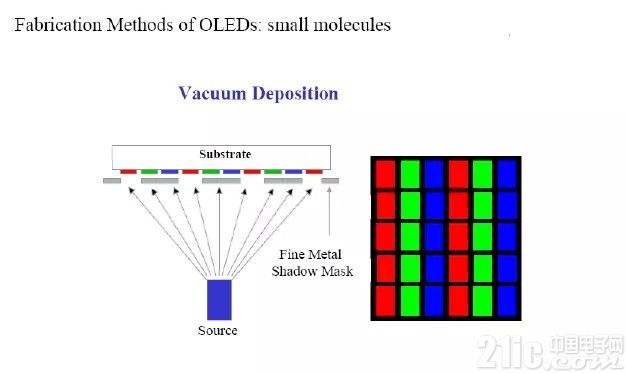

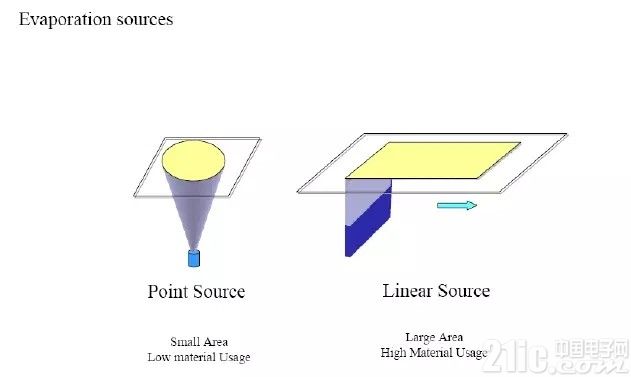

区别在于高分子材料不耐高温。体现在制造工艺上,小分子材料主要采用真空热蒸发工艺,其设备供应商以日系厂商为主;高分子材料由于不耐高温,因此主要采用旋转涂覆或喷涂印刷工艺,设备供应商以欧美厂商为主。

当前小分子材料发展较早,技术已经达到商业化生产水平。高分子材料由于可采用旋涂、喷墨印刷等方法成膜,未来可极大降低显示器件生产成本,但当前该技术尚不成熟,POLED 产品的彩色化上仍有困难。

当前韩国三星和LG 研发技术较为成熟。三星主要采用“LTPS TFT 基板+RGB OLED”的技术路线,已经在中小尺寸OLED 面板上取得很大成功,是全球中小尺寸AM-OLED 面板的主要供应商。

LG Display 则采用“Oxide(氧化物)基板+ 白光OLED”的技术路线,在大尺寸OLED 面板的良率上实现突破,并于2013 年开始推广大尺寸OLED 电视。

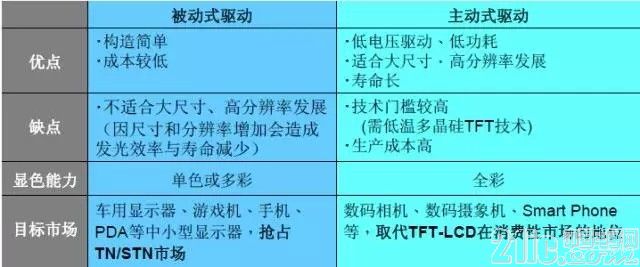

OLED驱动方式

OLED蒸镀

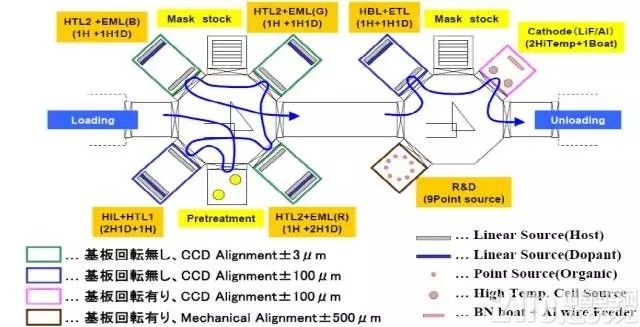

AMOLED中道蒸镀与封装:

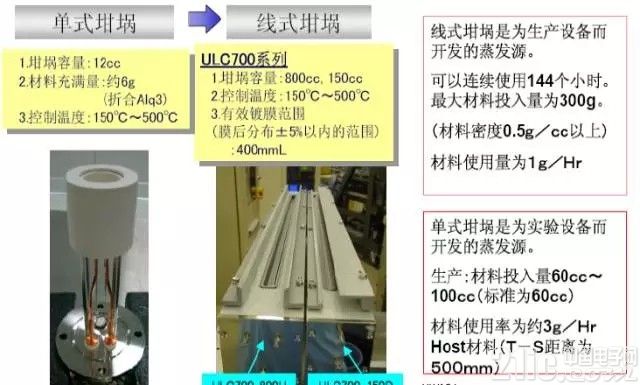

当前AMOLED 面板ITO 玻璃上有机发光层、空穴传输注入层、电子传输注入层与金属电极均通过蒸镀镀膜实现。

蒸镀的对位精度是工艺一大难点,目前依然存在良率不足与有机材料浪费等问题,是导致整个OLED 面板良率不足的关键,因而也是OLED 产线上最核心、最紧缺的设备之一。

此外,AMOLED 有机发光材料与金属电极极易受来自外界及内部材料所含水汽影响而受潮氧化。为了保证显示面板稳定性与寿命,需要在充满惰性气体环境中给蒸镀上发光层与电极的ITO 玻璃进行玻璃、金属、柔性聚合物、薄膜等盖板的封装,并在封装体中填充吸水材料。

评论