COOLiRFETTM 5x6mm PQFN平台提供了高效率、高功率密度并降低了系统成本

目前世界每年所生产的800万辆汽车之中,传统的12V电池系统仍然是主导技术,用来为电动汽车提供电源,汽车电气化的趋势会继续加重12V电池系统的负担。现在,总负载已经轻松达到3 kW或更高。更具创新性的信息娱乐系统(例如数字视频和触摸屏);更复杂的安全特性,如电子驻车制动器(EPB),防抱死制动系统(ABS);和节油功能,如电子动力转向(EPS),起停微混合,48V板网结构……,都能将功率要求提到更高的水平。另一方面,严格的整体要求主要在于促进降低油耗,混合和电动汽车迅速增长,相应的,就要求大于12V的电池系统。最终,如何即提高系统效率/功率密度,又降低系统成本,成为保证汽车电子系统设计能否满足未来行业需求的关键所在。

本文引用地址:https://www.eepw.com.cn/article/273193.htm本文首先调查了在选择功率MOSFET封装时,汽车设计者可能面临的主要挑战,并依次讨论了下一代功率封装的要求。本文还将介绍符合汽车标准的新型5x6mm PQFN封装,并将详细讨论它们独有的特性以及如何适合汽车电子系统的未来趋势。

1 主流功率MOSFET封装的限制

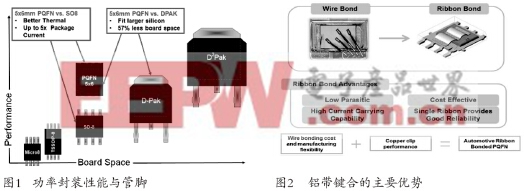

如上所述,鉴于汽车系统内的空间有限,所以在试图满足更高的功率要求时进入了两难境地。对于能够从给定数量的能源资源中获取多少能量(所谓的“功率密度”),存在着基本的物理极限,而这正是很多汽车制造商现在正积极努力以提高系统性能的重要领域。对于汽车半导体,特别是功率MOSFET,在目前的汽车中都有数以百计的应用,图1总结了在汽车系统中所使用的主流的功率MOSFET封装。DPAK和D2PAK是两种最受高性能系统欢迎的封装,它们都具有公认的可靠性记录,并且符合生产流程。然而,两种封装都受制于可以提供的有限的功率密度。以DPAK为例,管脚为65 mm2(6.5 mm x 9.9 mm),考虑到引线框设计规则的约束,DPAK最多只能容纳约10 mm2的晶片。因此,硅片-管脚利用率相当低(15%),从而限制了功率密度。D2PAK的硅片-管脚的利用率约为20%,但是仍然需要有巨大的提升来榨取出更多的功率,满足苛刻的汽车行业的要求。

所以,如果我们要为将来希望看到的高性能MOSFET封装列一个愿望清单的话,哪些项目会在列呢?理想情况下,高性能功率MOSFET封装应具有以下特性:

• 硅片尺寸与封装尺寸之比高;

• 寄生电感与电阻低;

• 电流处理能力高;

• 适于汽车制造工艺;

• 能够节约系统成本。

2 采用铝带结合的5x6mm PQFN 提供了高功率密度

与快速采用新封装、高速变化的消费类和计算机行业相比,汽车行业通常更喜欢成熟的技术。这种现象主要反映了其对可靠性的要求。然而,汽车行业也可以利用已经得到其他行业认可的封装技术。几年前,计算机行业就已经显示出这样的趋势,开始从DPAK转变为PQFN类封装,以实现系统尺寸和高度的缩减,同时仍然保持相似的性能。如今,越来越多的MOSFET供应商采取了进一步措施,让PQFN封装达到严格的AEC-Q101质量标准并将其引入汽车领域。

与DPAK的6.5mm x 9.9mm x 2.3mm相比,5x6mm PQFN封装的尺寸只有5mm x 6mm x 1mm,占位面积更小,但它却可以适应最大的晶片,甚至于略大于DPAK的尺寸,将硅片-管脚比从DPAK的15%提高到PQFN的40%以上。这种基本特性让PQFN能够实现高于DPAK的性能。

所以MOSFET能够处理的最大电流不再受制于硅片,而是受封装限制。特别是,MOSFET能够处理的最大电流由源极键合线决定。传统的铝线键合是一项简单、经济且成熟的技术。然而,引线键合有其固有的缺点, 一方面,需要并联多个键合线,以实现大电流性能,相应的会增加可靠性的考虑。另一方面,铝线键合的横截面积增加了寄生电阻和电感,进而将引入额外的电压振铃和额外的损耗,特别是在高开关频率应用,如DC-DC转换器设计等。

评论