以碳化硅技术牵引逆变器 延展电动车行驶里程

目前影响着车辆运输和半导体技术的未来有两大因素。业界正在采用令人振奋的新方法,即以洁净的能源驱动我们的汽车,同时重新设计支撑电动车(EV)子系统的半导体材料,大幅提升功效比,进而增加电动车的行驶里程。

政府监管机构持续要求汽车OEM减少其车系的整体二氧化碳排放量,对于违规行为给予严厉的处罚,同时开始沿着道路和停车区域增设电动车充电基础设施。但是,尽管取得了这些进展,主流消费者仍然对电动车的行驶里程存有疑虑,使电动车的推广受到阻力。

更复杂的是,大尺寸的电动车电池虽然可以增加其行驶里程,缓解消费者关于行驶里程的焦虑,但它会使电动车的价格上涨—电池成本在整车成本中的占比超过25%。

幸运的是,同时期的半导体技术革命催生了新的宽能隙组件,例如碳化硅(SiC) MOSFET功率开关,使得消费者对电动车行驶里程的期望与OEM在成本架构下可真正实现里程之间的差距得以缩小。

Wolfspeed公司功率平台经理Anuj Narain表示:「相较于现有的硅基技术,SiC MOSFET被广泛认为可以为标准电动车的驾驶周期增加5%至10%的续航里程。」因此,它们是电动车传动系统中新一代牵引逆变器的重要组成部分。如果与配套组件一起进行适当开发,其能效提升将代表着消费者对电动车领域信心大幅增加,并有助于加速电动车的普及。

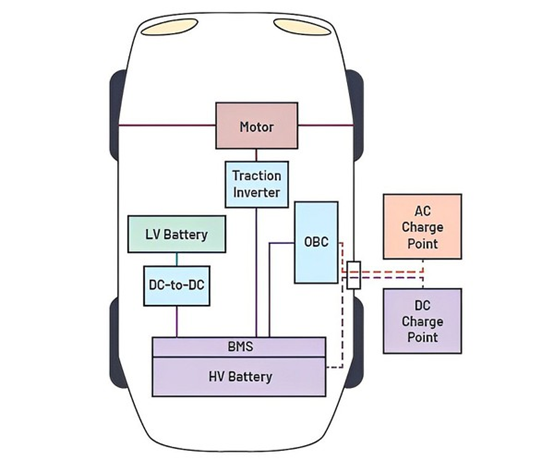

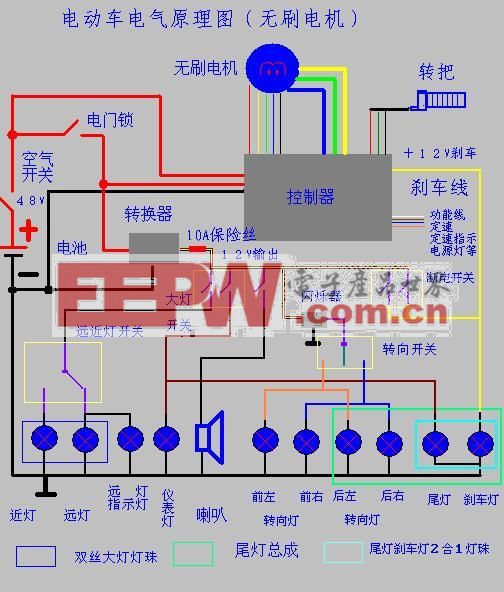

图一 : 电动车中的功率转换零件。牵引逆变器将高压电池的直流电压转换成交流波形来驱动马达,驱动汽车前进。

充分利用SiC技术

众所皆知,基于SiC的功率开关本身在功率密度和效率方面具有优势,这对于系统散热和减小组件尺寸都具有重要意义。采用SiC可望使逆变器尺寸在800 V/250 kW时缩小3倍,如果配合使用直流环节薄膜电容,则能进一步减小尺寸和节省成本。

相较于传统的硅功率开关,SiC功率开关可协助实现更杰出的行驶里程和/或更小的电池尺寸,使得开关成本在组件级别和系统级别都更具有优势。

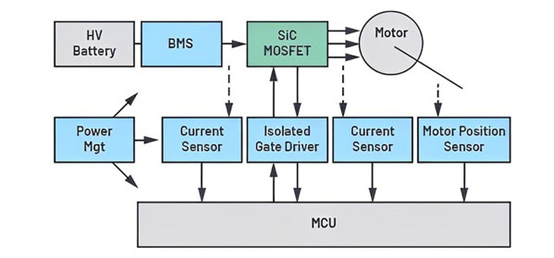

图二 : 电池至马达讯号链。为了增加行驶里程,每个模块都应设计为可提供最高能效。

在同时考虑行驶里程和成本因素时,仍然需要以牵引逆变器为焦点不断创新,目的在进一步提升电动车的效率和行驶里程。作为牵引逆变器中价格最昂贵、功能最重要的组件,SiC功率开关需要接受精准控制,以充分发挥额外的开关成本的价值。

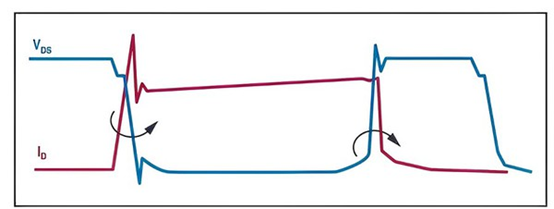

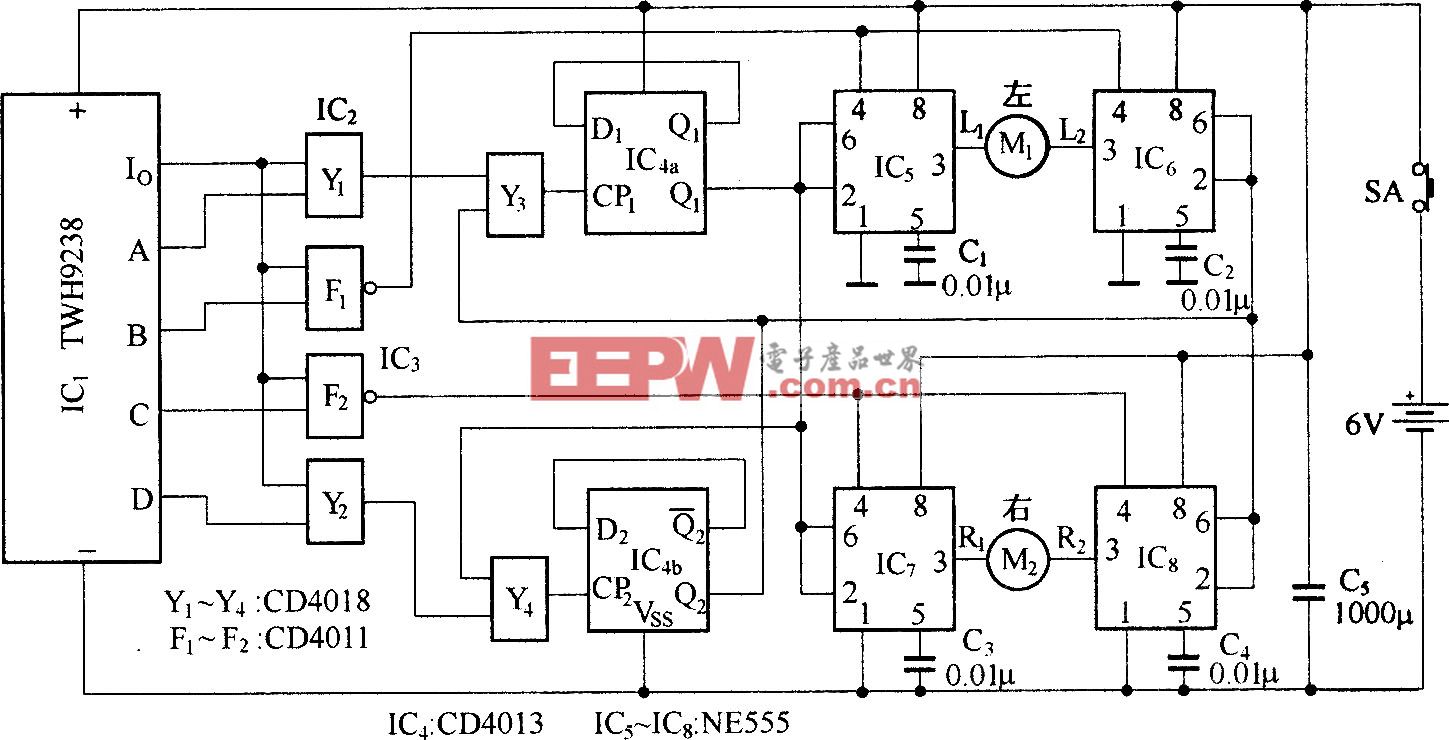

图三 : 开启(左)和关闭(右)时的电压和电流波形。在SiC环境中,dv/dt将超过10 V/ns,这表示开关800 V直流电压的时间不会超过80 ns。同样,di/dt为10 A/ns时,表示在80 ns内电流为800 A,从中可以观察到di/dt的变化。

事实上,SiC开关的所有固有优势都会被共模噪声干扰,以及被管理不善的功率开关环境中的超快电压和电流瞬变(dv/dt和di/dt)导致的极高和破坏性的电压过冲影响。一般来说,抛开底层技术不谈,SiC开关的功能相对简单,它只是一个3端组件,但必须小心连接至系统。

闸极驱动器的作用

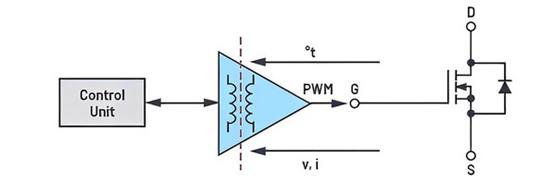

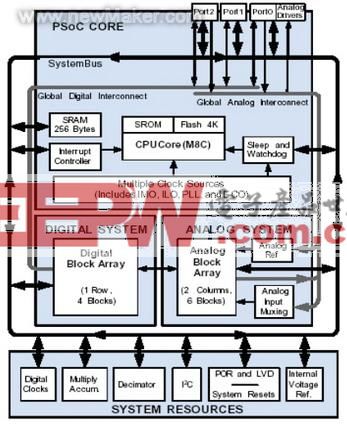

隔离式闸极驱动器的作用关系到功率开关的最佳开关点,确保透过隔离闸实现短而准确的传播延迟,同时提供系统和安全隔离,避免功率开关过热,检测和防止短路,并促使在ASIL D系统中插入子模块驱动/开关功能。

图四 : 隔离式闸极驱动器桥接了讯号世界(控制单元)和功率世界(SiC开关);除了隔离和讯号驱动,并执行遥测、保护和诊断功能,使其成为讯号链的关键组件。

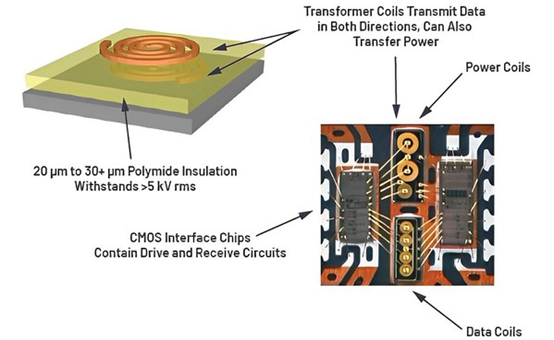

但是,SiC开关导致的高摆率瞬态会破坏跨越隔离闸的数据传输,所以量测和了解对这些瞬变的敏感性非常重要。ADI专有的 iCoupler

技术具有卓越的共模瞬变抗扰度(CMTI),量测性能高达200 V/ns及以上。在安全操作环境中,这可以充分释放SiC开关时间的潜力。

图五 : 20多年来,ADI一直居于数字隔离技术发展的前端,并推出iCoupler数字隔离IC。该技术采用具有厚聚酰亚胺绝缘层的变压器。数字隔离器采用晶圆CMOS制程。变压器采用差分架构,具有卓越的共模瞬变抗扰度。

考虑到较小的芯片尺寸和严格的热封装,短路是基于SiC的电源开关的另一个主要挑战。闸极驱动器为电动车传动系统的可靠性、安全性和生命周期优化提供了必要的短路保护。

在Wolfspeed等先进SiC MOSFET功率开关供货商的实际测试中,高性能闸极驱动器已证实了自身的价值。对于关键参数性能,例如短路检测时间和总故障清除时间,可分别低至300 ns和800 ns。为了提升安全性和保护等级,测试结果显示,可调的软关断能力对于系统能否平稳运行非常重要。

同样的,可以大幅提升开关能量和电磁兼容性(EMC),以最大限度提高功率性能和电动车的行驶里程。驱动能力更高时,用户可以获得更快的边缘速率,从而降低开关损耗。这不仅有助于提升效率,而且无需为每个闸极驱动器分配外部缓冲器,从而节省了电路板空间和成本。

相反的,在某些条件下,系统可能需要降低开关速度来实现卓越的效率,甚至需要分级开关,研究显示以上可以进一步提升效率。ADI提供可调压摆率,允许用户进行此操作,去除外部缓冲器则进一步减少了阻碍。

系统要素

需要注意的是,闸极驱动器和SiC开关解决方案的综合价值和性能可能完全被周围组件的妥协和/或低效抵消。ADI结合功率控制和感测方面的经验和系统级的性能优化方法,将可涵盖多种设计考虑。

从整体角度来看,电动车显露了优化传动系统功率效率的额外机会,这对于在确保安全可靠运行的同时大幅利用电池可用容量来说非常重要。电池管理系统的质量直接影响电动车每次充电所能行驶的里程数。优质的电池管理系统能够大幅延长电池的整体使用寿命,从而降低总拥有成本(TCO)。

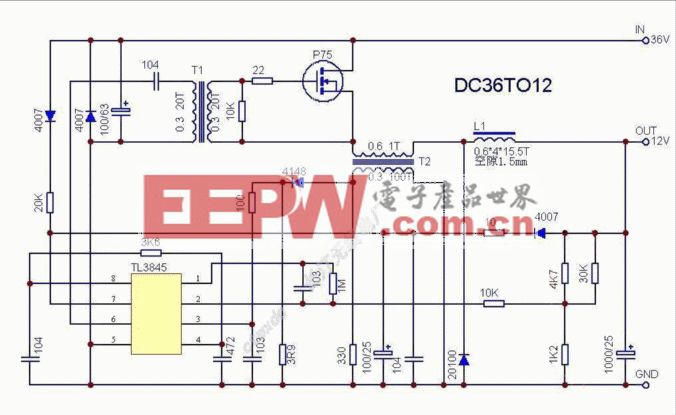

就功率管理而言,能够在不降低BOM成本或减小PCB尺寸的情况下克服复杂的电磁干扰问题(EMI)将变得非常重要。无论是隔离式闸极驱动器的供电电路,还是高压至低压DC-DC电路,高功效比、热性能和封装仍然是功率域的关键考虑因素。

在所有情况下,能否消除电磁干扰对电动车设计人员而言极为重要。涉及到开关多个电源时,电磁干扰是一个非常关键的痛点,如果EMC性能卓越,则极有助于减少测试周期和降低设计复杂性,从而加快上市速度。

如果深入研究支持零件的生态系统,会发现电磁感测技术的进步推动产生了新一代无接触电流传感器,该传感器能够提供高带宽、高精度,而且无功率损耗,此外,还推动产生了精密且可靠的位置传感器,适用于轴端和轴外布置。典型的插电式混合动力电动车中布署15到30个电流传感器,并采用旋转和位置传感器来监测牵引马达。在干扰电磁场下的精度和可靠性是跨电动车功率系统测量和保持性能的重要属性。

端到端效率

从电池到牵引逆变器,再到支持组件等,从整体来看电动车传动系统的所有组件,ADI发现了无数改善电动车的机会,可以提升其整体能效,还能增加电动车行驶里程。随着SiC功率开关技术渗透到电动车牵引逆变器中,数字隔离已成为其中一个重要的组成部分。

同样的,汽车OEM可以利用多学科方法来优化电动车,以确保所有可用的功率监测和控制组件密切配合大幅提升性能和效率。同时,它们可以协助消除主流消费者购买电动车的最后一个障碍,即行驶里程和成本,同时协助打造更环保的未来。

(本文作者Timothe Rossignol 为ADI 营销经理)

评论