性能更佳的测量系统如何在嘈杂的环境中改善EV/HEV电池的健康状况

信心对于普及电动汽车和混合动力/电动汽车(EV/HEV)至关重要,但要为了提升信心,我们必须提高这些车辆中电池测量的精度。为获得更高的测量精度,必须处理干扰数据采集以及将其传输到主处理器的高噪声级别。高精度地测量电池电压、温度和电流远远不够,还需要同步。

本文引用地址:https://www.eepw.com.cn/article/202006/414511.htm电动汽车/混合动力汽车中的噪声源具有不同频率和不同振幅,这使得如何更好地对其进行过滤成为了一个难题,从而不影响对电池电压、温度和电池组电流的测量。测量误差可能导致各种后果,包括错误报告电池充电状态、可能的过度充电和过度电池放电,这都可能会影响驾驶员、乘客和车辆的安全。为应对这些挑战,德州仪器的电池监测器和平衡器产品组合旨在通过实现集成的噪声过滤波来实现高电压测量的精度,这也最大程度地减少了对额外外部组件的需求。

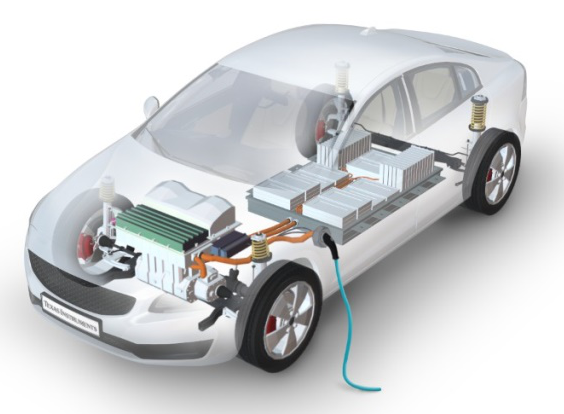

图1:显示电源需要电池监测的电动汽车示例

当今信号噪声滤波解决方案的缺点

对于驾驶员和乘客而言,现代汽车更安静,即使它不是 EV/HEV但并未听到很多影响内部系统的信号噪声,包括电池电压、温度和电流的测量以及此数据与主电子控制单元(ECU)通信的方式。

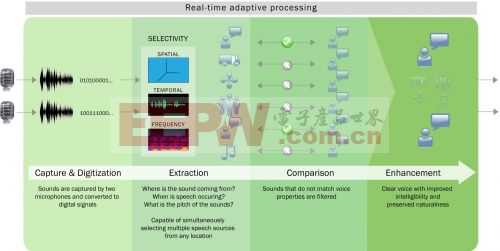

该信号噪声来自车辆的不同区域,包括加热器、逆变器电机和充电器。这些不同的噪声都在不同频率下产生谐振范围从数十赫兹到几百兆赫兹,这会影响需要监测的信号质量。因此,为实现尽可能高的性能,消除噪声或至少抑制多数噪声成为一项“必做之事”,无论噪声来自何处。降噪不当或不足会在测量路径中引入谐波分量,导致系统无法解释的额外误差。

原始设备制造商(OEM)面临着一个主要挑战,因为很难准确描述噪声源特征,这样清晰的组件选择可对其进行完整滤波。这一未知情况影响完整滤波的执行方式。通常来讲,设计工程师会选择离散的RC滤波器和集成电路,这些滤波器和集成电路被保守地过度设计,以确保其最安全,从而最终影响整体解决方案的成本和效率。

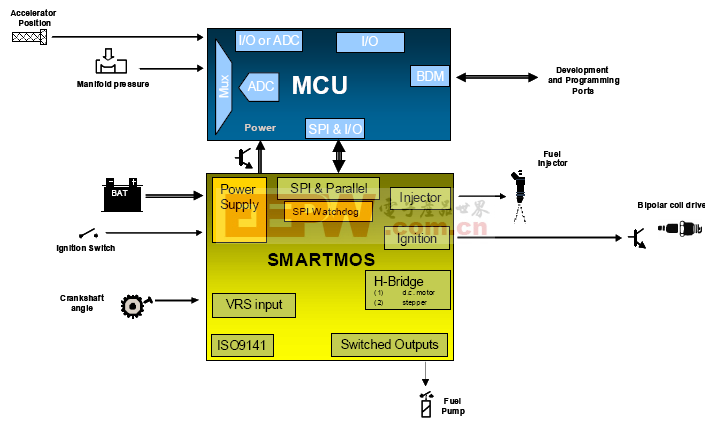

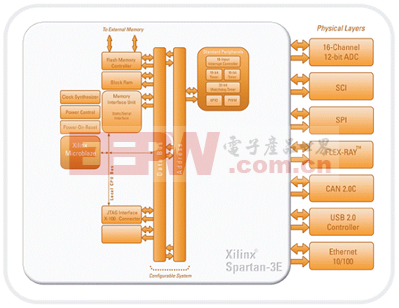

BMS系统集成商和设计人员还应注意集成到电池监测器中的数据转换器的类型。例如,在BMS监测器中都有并行的Σ - ΔADC,每个通道带有抽取滤波器,这有助于抑制噪声,但每次测量的转换时间较长。这反过来会影响总电压测量速度。另一方面,多路复用SAR ADC转换器速度要快得多,但是在所有通道上采样的电池电压之间存在时间差,从而对它们的同步产生问题。

克服与测量同步相关的挑战

同步电池电压的测量无疑对充电状态(SOC)算法的准确性起着至关重要的作用。该算法能够以尽可能小的误差确定电池的充电状态。这些算法在OEM与OEM之间有所差异,其会导致电池电压测量所需的最低同步并没有真正统一的规范。但是,原始设备制造商之间已达成共识,该数字必须远低于低于1毫秒,并尽可能接近0。

每个BMS监测器可同时测量的多个电池的数量也发挥着作用。如上所述,根据BMS监测器的架构和通道数,可通过在每个通道上安装一个ADC(例如Σ - Δ )来实现完美同步,以便它们可同时开始测量。

但是,还必须记住菊花链通信线路上发生的时间延迟,因为每个BMS监测器都将其数据向下传输到主ECU。此处必须考虑通信速度和帧协议。同样在此情况下,就此要求而言,OEM厂商之间并未统一。市场评估大约是10毫秒,20毫秒,有时甚至是100毫秒。这意味着,例如ECU将必须每10毫秒接收一次与400V系统的电池电压相关的数据,且在此时间内,所有96电池上采样的电池电压必须在小于1毫秒的时间内对齐。

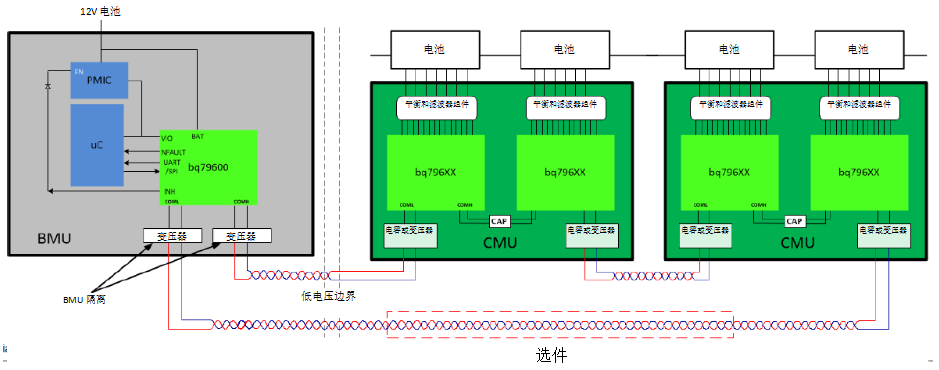

图2:采用德州仪器 BQ796XX电池监测器系列的菊花链配置示例

使用外部组件来过滤噪声是行不通的

为了获得一种有效且成本优化的解决方案,德州仪器借助其汽车电池监测器和平衡器系列产品,通过最大限度地减少并最终消除了对外部组件的需求来过滤电池管理系统中的噪声。

BQ79616-Q1通过在ADC测量之前集成前端滤波器来解决噪声问题,因此可在进行采样之前抑制高频噪声。集成式前端滤波器使系统能够在电池单元输入通道上实现简易的、低额定电压值和差分RC滤波器。

此外,集成了后置测量滤波器,以提高ADC转换后的测量精度,并提供多种频率滤波选件供您选择。集成的ADC后,数字低通滤波器可实现类似直流的电压测量,以实现更佳的SOC计算。德州仪器监测器在Ta = 80C时支持高达240mA的自主内部电池平衡,并具有温度监控、自动暂停和重启平衡功能,以避免过热的情况。这使ECU的开销更少,且以更快速度执行额外处理。

为了加快所有电池测量结果的交付速度,BQ79616-Q1优化了通信协议,以便在菊花链配置中实现快速数据返回,从而更好地减少了器件之间的延迟。例如,在采用菊花链方式连接六个BQ79616的96-电池400V系统中,电压测量可在 2.5ms 内返回到系统、波特率为 1Mbps,其中通道间的电池电压测量增量仅为120微秒。这种通信时间缩短将让ECU有更多时间执行其他操作,并提高了总体故障检测时间容差。

包含隔离式双向菊花链端口可支持基于电容器和基于变压器的隔离,从而允许将最有效的组件用于EV动力系统中常见的集中式或分布式架构。此外,通过隔离式差分菊花链通信接口,主机可通过单个接口与整个电池组进行通信。若发生通信线路中断时,菊花链通信接口可配置为环形架构,允许主机能够与堆栈两端的设备进行通信。

一个长期的、经济高效的噪声过滤解决方案

通过消除对外部噪声过滤组件的需求,工程师可提高测量的完整性和精度,实现通道间测量同步,并减少所有测量返回到主机的时间。此过程还应有助于生成一个优化的、具有成本效益的解决方案,以帮助OEM在SOC和健康状态(SOH)计算目标上实现1%的误差。随着这些改进不断渗透到EV/HEV市场中,更多具有成本效益和更可靠的产品将推出,这将会进一步提升我们的信心。

评论