一种电动汽车电池热管理优化方案

王 恒,张伟波,黄芳芳,朱晓东,赵欢欢,宋开通(奇瑞新能源汽车技术有限公司,安徽 芜湖 241000)

本文引用地址:https://www.eepw.com.cn/article/201908/404230.htm摘 要:通过对电动汽车使用过程中电池热管理策略的优化设计,阐述了电池管理系统的关键性,并对电芯的使用寿命、电动汽车的性能提升有很大帮助,对电池热管理策略的设计具有重要意义。

0 概述

电动汽车作为城市清洁能源动力车型,更加环保、高效。电动汽车的动力来源离不开电池系统,而电池系统则是由一系列电芯通过一定的电气连接而构成的一个整体,由于电芯的工作原理以及铜排、高压线束等物理连接特性导致电池系统在实际的工作过程中温度参数会不断的发生变化。

温升特性对电动汽车的使用有着至关重要的影响,不同的温度下电池的使用寿命不同,更甚如果电池持续在一个极限的温度下工作,可能会存在热失控、热扩散的风险。结构方面,由于整车的布置空间有限,导致电池包往往都集中在一个很狭小的空间里,没有有效的散热空间,车辆的行驶工况以及外界环境温度的变化都会对电池的温度产生显著的影响,从而间接影响了电动汽车的正常运行。因此,合理、高效的电池热管理策略,可以使得电动汽车的电池始终保持在一个高效的温度区间内工作,保障、提供电动汽车运行的可靠性,更是当前电池管理系统热管理策略发展的核心方向。

1 传统电池热管理温度采集方式

作为电动汽车的动力来源,电池的性能决定了车辆的动力性,电池的寿命和一致性决定了电池的性能,而电池的温升又会影响其寿命和一致性。所以,开发合理的热管理策略使电池保持良好的特性区间是十分必要的。

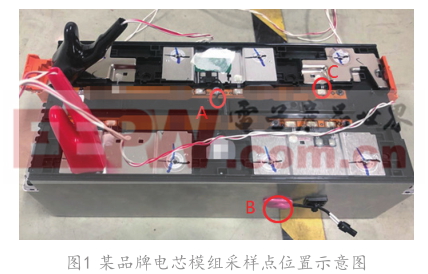

普遍的电池热管理温度采集方式都是采用温度传感器(NTC)粘贴在电池模组的铝钯上(如图1所示),当电池在充放电过程中,铝钯作为连接电芯的电气介质也将受到不同大小的电流冲击,随着持续充放电的时间延长,电芯、铝钯的温度会逐渐升高,并相互传递最终达到热平衡状态。铝钯的温度接近电芯的内部温度,所以可以通过采集铝钯的温升来代替电芯内部的温度,利用此温度设计电池的热管理策略。通过电池管理系统实时采集、处理电池包各模组中的温度信息,当铝钯的温升达到电池管理系统预设警戒值时,等效理解为此时电芯内部的温升也达到了电池报警值,此时电池管理系统开发发出指令开启风扇或冷却水道,为模组降温。同理,当模组铝钯温度过低时,可以等效理解为电芯内部的温度也过低,此时电池管理系统会打开电池加热装置为电芯加热,使得电芯的充放电运行都保持在最优区间。

2 新型电池热管理温度采集方式

根据当前的电芯技术大环境,电池持续充放电倍率相对应的电流保持较低,脉冲倍率相对较高,而电池模组铝钯的设计规格很大程度上又取决于电芯的持续充放电倍率。由于驾驶工况的复杂多变,车辆在运行过程中模组铝钯上的电流呈现出脉冲特性,同样复杂多变。电流的脉冲变化使得铝钯的温度短时间内也快速变化,不能正常反应对应状态下的电芯内部温度变化,传统的电池温度采样都依赖于模组内部汇流排上NTC所采集的温度,故不能正确反映电池真正的温升变化,导致电池热管理策略的异常运行,甚至会产生安全风险。

基于以上问题,本文提出了一种优化后的电池温度采集方式及热管理策略 : 利 用 模 组 的 结 构 形式,取模组外壳作为温度采集点,有针对性的设计热管理策略,可以有效解决上述问题带来的弊端,使得温度采集更加接近电池的真实温升,电池热管理策略更加合理。

3 温度采集与数据分析

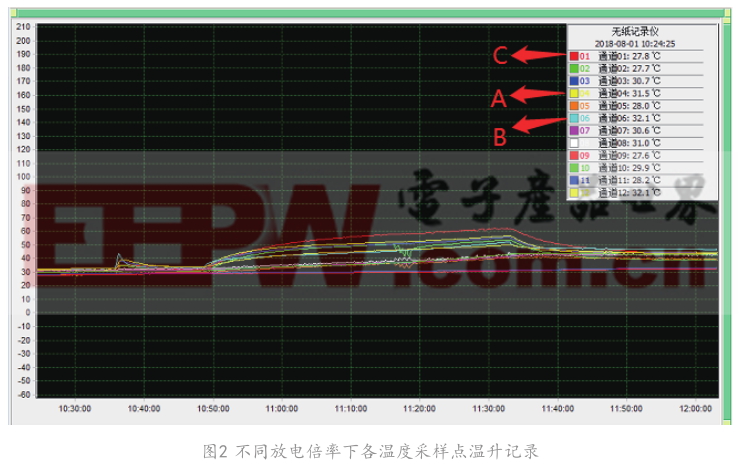

如图1所示,取某品牌电芯,选取温度采样点A和B,A点经过特殊处理,已经将温度采集点集成在了模组内部,真实采集了电芯的温升;B点将温度采集点设置在模组一定位置的外壳上,同时取模组自带的温度采样点为C。将模组串联进实验台架中,分别以不同倍率的电流对实验对象进行充放电并记录全过程各采样点温度变化,如图2所示。

实验过程中,A点与B点温升大小、变化趋势基本重合,可等效为电芯的真实温度变化;模组自带温度采样点C在实验过程中温度变化速率快,特别是峰值电流通过时尤为明显,不能正确反映此过程中电芯的真实温度变化。如果按照C点温度采样来进行电池热管理策略开发,无疑会导致错误的结果。

4 温度补偿采集方案

上述台架分析了传统的温度采集方法的弊端,电动汽车在实际的使用过程中,往往由若干个模组串联起来协同工作,相应存在若干个温度采集点,其失效模式可想而知。基于上述新型温度采集方式,本文提供了一种补偿式电池热管理策略:

保持原来的模组温度采样点不变,随即在模组外壳侧壁新增n个温度采样,具体信息如下。

①T 1 :NTC1对应主控板T1——1号模组侧壁;

②T 2 :NTC2对应主控板T2——2号模组侧壁;

③T 3 :NTC3对应主控板T3——3号模组侧壁;

⋯⋯

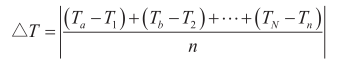

选取温度修正系数△T,计算公式如下:

其中,T a 、T b 、T N 分别表示1号、2号、N号模组自带铝钯温度采样。

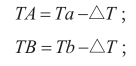

则:电池系统n个温度采集点可用温度如下:

⋯⋯

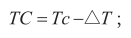

将此温度采样修正算法植入电池热管理策略,通过实际验证得到图3所示结果。如图3所示,试验过程中首先将充满电的电池包进行静置,保持试验对象与参考对象达到热平衡,然后根据此款电芯的放电能力进行225A电流放电,放电结束后进行一定时间的静置,保证所有温度采样点热平衡,再次持续以150 A电流进行充电,满电后再次静置至热平衡,通过设备记录试验全过程温度变化。

可以看出未修正前模组采样与电芯采样最大温差分别为12℃、10℃,最小温差为-2℃、-2℃ ;通过补偿策略修正后模组修正温度与电芯采样最大温差分别为3.1℃、1.5℃,最小温差均为-1.9℃、-2.4℃,与实测电芯温度趋于一致,效果较好。

综上:试验修正后的温度曲线与实际电芯内部温度采样曲线温度变化趋势一致,可以较为真实地反映电池工作过程中温度的变化情况。我们可以通过一定的电池热管理策略并植入以上修正后的温度值TA、TB等,通过一定的算法最终达到电池热管理目的。

5 结语

本文通过实验与数据分析相结合的方法,研究了一种全新的电动汽车电池热管温度采集方案,主要结论如下。

1)传统的电池模组温度采集方式由于汇流排的过流特性会导致温度采集偏差较大,影响热管理策略的正常运行;

2)优化后的电池温度采集方案通过增加补偿温度采集点以及一定的温度修正策略最终使电芯温度的采集更加接近真实值。

电池热管理作为电动汽车的核心管理技术之一,在温度采集、策略设计等方面仍存在不足。但是,随着电动汽车的蓬勃发展,可以通过相关技术积累不断完善热管理技术,提供对电池的保护,对延长电池寿命、提高车辆性能具有重要意义。

参考文献

[1] 杨国胜.电动汽车动力电池组热管理系统研究[J].科技创新导报,2015.04.062:178-180.

[2] 付正阳,林成涛,陈全世.电动汽车电池组热管理系统的关键技术[J].公路交通科技,2005(3):199-223.

[3] 周奕,王英,黄晨东.动力电池热管理系统及其设计流程介绍[J].上海汽车,2014(6):7-10.

[4] 齐晓霞,王文,邵力清.混合动力电动车用电源热管理技术现状[J].电源技术,20 05,29(3):178-181.

[5] 张立玉,路昭,韦立川,等.锂电池性能与温度相关性的基础实验研究[J].西安交通大学学报,2018.5.52:133-141.

[6] 黎火林,苏金然.离子电池循环寿命预计模型的研究[J].电源技术,2008.32(4):242-246.

[7] 任宝福,贾力,张竹茜,等.大容量锂离子动力电池热特性的实验研究[J].工程热物理学报,2013.34(11):2120-2123.

本文来源于科技期刊《电子产品世界》2019年第9期第66页,欢迎您写论文时引用,并注明出处。

评论