汽车整车性能检测系统的设计

摘要:为了保证汽车安全行驶和减少环境污染,需要时汽车的操纵稳定性、行驶平稳性和环保性等进行检测。该检测系统以工业计算机和插入式数据采集控制板为核心,利用网络及通信技术等实现了汽车整车性能的流水线式检测。正常情况下,可以供至少三辆车同时在线检测,且检测过程不需要辅助人员(驾驶员除外),从而减少了人为误差,提高了检测效率。

关键词:汽车;检测;侧滑;速度表;制动

0 引言

汽车在使用过程中,随着行驶里程增加,出现可靠性降低,经济性变差和故障率增加等现象。汽车的这一变化过程是必然的,是符合发展规律的,但是如果检测不及时,则汽车在行驶过程中就会出现问题。汽车的整车性能主要包括侧滑、速度、制动、灯光、排放和噪声等,

如果能定期检测汽车的这些性能,就可以减少甚至避免行驶中的问题。

汽车技术状况检测的基本方法有两种:一种是传统的人工经验检测法,另一种是现代仪器设备检测法。人工经验检测法检测速度慢,准确性差,不能进行定量分析,不适用大批量的检测。现代仪器设备检测法可在汽车不解体情况下,用专用仪器设备检测汽车的性能,为分析和判断汽车技术状况提供定量依据。采用计算机控制的汽车整车室内检测系统可以自动分析、判断、存储和打印汽车的技术状况,具有快速、经济、安全、不受外界自然条件限制,以及试验重复性好和能定量显示检测结果等优点,因而成为检车的主要方法,在国内外获得了广泛应用。国家标准规定了台试法检测汽车各项性能的检测标准及检测方法,使得人们在设计系统时有据可依。

1 各项性能检测方法探析

1.1 侧滑检测

汽车行驶过程中,若其车轮定位参数匹配不合理,尤其是车轮外倾和前束匹配不佳,将导致每个定位参数产生的侧向力不平衡,出现侧向滑移现象,即车轮侧滑。用侧滑试验台检测车轮侧滑量大小可以反映车轮外倾与前束的匹配情况。滑板式侧滑试验台在我国获得了广泛应用,它是利用滑动板在侧向力作用下能够横向移动的原理来测量车轮侧滑量的。按滑动板数不同,滑板式侧滑试验台可分为单板式和双板式两种,该检测线采用双板联动式侧滑试验台。

侧滑检测时,汽车以3~5 km/h的速度垂直侧滑板驶向侧滑试验台,使前轮(或后轮)平稳通过滑动板,在行进过程中,不允许转动方向盘,转向轮通过台板时,测取横向滑动量。根据GB7258—2004的规定,用侧滑试验台检测前轮侧滑量,其值不应超过5m/km。

1.2 车速表检测

车速表是驾驶员安全行车的重要依据。用滚筒式车速表试验台检测车速表的指示误差,是利用滚筒旋转带动车轮旋转来模拟汽车的实际道路行驶状态,根据滚筒的线速度与车轮的线速度相等的原理测量出实际车速,进而根据此时车辆速度表的指示值求得速度表的误差。常见的车速表试验台有:无驱动装置的标准型,依靠被测车轮带动滚筒旋转;有驱动装置的驱动型,由电动机驱动滚筒旋转。本检测线采用无驱动装置的标准型。

GB7258—2004规定,车速表指示误差(最高设计车速不大于40 km/h的机动车除外)的判断标准是:车速表指示车速V1(单位:km/h)与实际车速V2(单位:km/h)之间应符合关系式:0≤V1-V2≤(V2/10)+4。将被测机动车的车轮驶上车速表检验台的滚筒上使之旋转,当该机动车车速表的指示值(V1)为40 km/h时,车速表检验台速度指示仪表的指示值(V2)为32.8~40 km/h范围内为合格;当车速表检验台速度指示仪表的指示值(V2)为40 km/h时,读取该机动车车速表的指示值(V1),当V1的读数在40~48 km/h范围内时为合格。采用工业计算机控制系统进行台试时,车速表检验台速度指示仪表的指示值通过计算机显示器显示,台上不安装指示仪表。

1.3 制动力检测

台试法使用的制动检测设备称为制动试验台,可以近似地模拟实际制动过程。当汽车整车在室内的滚筒式试验台上试验时,滚筒式试验台是以筒的表面代替路面,试验时通过加载装置给滚筒施加负荷,以模拟行驶阻力,使汽车尽可能在接近实际行驶工况下进行各项检测与试验。用滚筒式制动试验台检测时,需注意以下事项:滚筒表面应干燥,没有松散物质及油污,滚筒表面当量附着系数不应小于0.75。驾驶员将机动车驶上滚筒,位置摆正,置变速器于空档。启动滚筒,在2 s后测取车轮阻滞力;使用制动,测取制动力增长全过程中的左右轮制动力差和各轮制动力的最大值,并记录左右车轮是否抱死。在测量制动时,为了获得足够的附着力,允许在机动车上增加足够的附加质量或施加相当于附加质量的作用力(附加质量或作用力不计入轴荷)。在测量制动时,可以采取防止机动车移动的措施(例如加三角垫块或采取牵引等方法)。当采取上述方法之后,仍出现车轮抱死并在滚筒上打滑或整车随滚筒向后移出的现象,而制动力仍未达到合格要求时,应改用GB7258—2004标准中规定的其他方法进行检验。

(1)对于行车制动性能检验,通过测制动时左右轮的制动力差来检测汽车的制动稳定性。GB7258—2004中对制动力平衡的要求如下:在制动力增长全过程中同时测得的左右轮制动力差的最大值,与全过程中测得的该轴左右轮最大制动力中大者之比,对前轴不应大于20%,对后轴(及其他轴)在轴制动力不小于该轴轴荷的60%时不应大于24%;当后轴(及其他轴)轴制动力小于该轴轴荷的60%时,在制动力增长全过程中同时测得的左右轮制动力差的最大值不应大于该轴轴荷的8%。对制动协调时间的要求:液压制动的汽车不应大于0.35 s,气压制动的汽车不应大于0.60 s。对车轮阻滞力的要求:进行制动力检验时各车轮的阻滞力均不应大于车轮所在轴轴荷的5%。

(2)驻车制动性能检验,当采用制动检验台检验汽车驻车制动的制动力时,机动车空载,乘坐一名驾驶员,使用驻车制动装置,驻车制动力的总和应不小于该车在测试状态下整车重量的20%(对总质量为整备质量1.2倍以下的机动车为不小于15%)。

(3)制动完全释放时间,即从松开制动踏板到制动消除所需要的时间不应大于0.80 s。

由于台试法检验制动力时,要将轴制动力与轴荷的百分比作为诊断标准,所以在测制动力前,要先测轴荷。本检测线采用轴荷与制动力试验台分离的方式,即在轮重试验台上先测轴荷,而后再到反力式滚筒试验台上测制动力。

1.4 前照灯检测

前照灯是汽车在夜间或在能见度较低的条件下,为驾驶员提供行车道路照明的重要设备,而且也是驾驶员发出警示、进行联络的灯光信号装置。前照灯的技术状况,可用屏幕检测法和前照灯检测仪检测。机动车安全技术检验时宜采用前照灯检测仪检验前照灯光束照射位置,将被检验的机动车按规定距离与前照灯检测仪对正(宜使用车辆摆正装置),从前照灯检测仪的显示屏上分别测量左右远、近光束的水平和垂直照射方位的偏移值。

各种型号前照灯检测仪的检测原理基本相同,都是采用能把吸收的光能转变成电流的硅光电池或硒光电池作为传感器,按照前照灯光轴照射光电池产生电流的大小和比例,来测量前照灯发光强度和光轴偏斜量。GB7258—2004中对前照灯远光光束发光强度最小值、光束照射位置等都做了规定。

1.5 排放和烟度检测

汽车排气中的污染物主要是一氧化碳(CO)、碳氢化合物(HC)、氮氧化物(NOx)、微粒和硫化物等。汽车排气中的CO,HC等气体,都具有吸收一定波长范围红外线的性质。而且,红外线被吸收的程度与排气浓度之间有一个大致一定的关系。不分光红外线CO和HC气体分析仪,是一种能够从汽车排气管中采集气样,对其中CO和HC含量连续进行分析的仪器。

国家标准GB/T3845—1993《汽油车排气污染物的测量怠速法》的规定,汽油车怠速污染物的检测应在怠速工况下,采用不分光红外线吸收型监测仪,按规定程序检测CO和HC的浓度值。柴油车排气管排出的可见污染物表现在排气烟色上。排气烟色主要有黑烟、蓝烟和白烟三种。黑烟的发暗程度用排气烟度表示、排气烟度用烟度计检测。烟度计分为滤纸式、透光式等多种形式。按照国家标准GB/T384—1993((柴油车自由加速烟度的测量滤纸烟度法》的规定,柴油车自由加速烟度的检测应在自由加速工况下,采用滤纸式烟度计按测量规程进行。

1.6 噪声检测

车辆的噪声污染是指人对行驶中的车辆的听觉感觉,车辆噪声污染评价性能指标NVH(Noise Vibration Harsheness)是衡量汽车制造质量的一个重要指标。GB1495—2002((汽车加速行驶车外噪声限值及测量方法》中规定测量汽车噪声使用的仪器是精密声级计或普通声级计。声级计是一种能把工业噪声、生活噪声或交通噪声等,按人耳听觉特性近似地测定其噪声级的仪器。噪声级是指用声级计测得的并经过听感修正的声压级(dB)或响度级(phon)。GB7258~2004规定机动车喇叭声级在距车前2m、离地高1.2m处测量时,其值应为90~115dB(A)。

2 检测系统结构设计

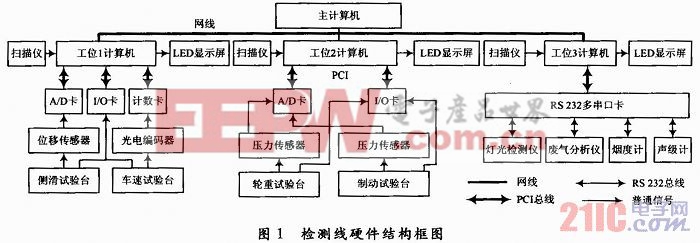

针对大批量汽车的检测,采用工业计算机作为控制中心,结合上述一些专用检测设备,设计了汽车侧滑、车速、制动、灯光等项目的流水线式检测系统,其总体结构如图1所示。

将侧滑、车速表指示误差、制动、灯光、排放、噪声等检测项目划分到三个分工位,其中第一工位负责汽车侧滑和车速表的检测;第二工位负责汽车轴重和制动力的检测;第三工位负责汽车前照灯检测。另外还设一个主工位,用来将各分工位测得的数据进行汇总、归档,打印检测报表,同时提供与其他网络连接的软硬件接口。每个工位用一台计算机控制管理,各检测工位全部采用基于PC总线的测控硬件。通过扫描仪、LED大显示屏等辅助设备,对车辆的各项性能依照上述工位顺序进行流水线式检测,这种工位划分可以同时供至少三辆车在线检测,各工位工作负荷基本平衡,从而提高检测速度和检测自动化程度。

流水线检测时,车辆从工位一上线,经过工位二、工位三后下线完成检测过程,预计正常情况下一辆车从上线到下线检测时间不超过15 min。在各检测工位,通过光电传感器发出的开关量信号判断受检车辆进入和退出工位,利用点阵式LED汉字显示屏显示检测数据、合格判定结果以及对驾驶员的一些提示信息。控制系统根据检测进程发出相应的控制信号,自动控制有关执行设备的动作,如举升器的升降、电机的启停等。

系统软件完成的主要功能有:根据车型设定测量参数,动态显示所测试工位的测量数据,判定并显示测量结果,测试数据由数据库管理、统计,根据需要打印检测项目及合格率统计表。

3 结语

该汽车整车性能检测系统与传统的分立式单一车辆检测台相比,大大提高了检测效率和检测自动化程度,减少了人为误操作的机率,使检测结果更为科学可信。系统采用工业标准,抗干扰能力强,检测速度快,准确性高、能定量分析检测结果,适用于大批量检测,成为当前汽车检测技术的发展方向。

评论