基于单片机和数字信号处理器的汽车发动机点火线圈测试系统

随着汽车电子点火技术的广泛应用,对电子点火系统各部件的要求也随之提高。 点火线圈作为汽车电子点火系统的重要部件,其性能直接关系到汽车的工况,因此必须准确测试点火线圈各项参数,建立严格的产品出厂检验标准。据调查,我国汽车点火线圈系统的国产在线测试设备多以老式设备为主,智能检测设备较少,而进口设备价格昂贵,且其智能化程度不高。[1]因此研制出具有自动化、智能化的汽车发动机点火线圈测试系统是科研人员努力的方向。本文着重介绍了这种符合现代化生产要求的汽车发动机点火线圈测试台的设计方法。

2.系统组成

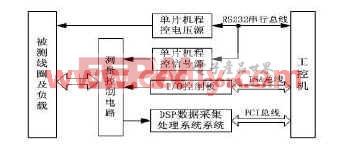

汽车发动机点火线圈测试台的原理框图如图1所示。汽车点火线圈测试台系统的硬件主要由被测件(线圈、负载)、程控信号源、程控电压源、I/O控制板、数据采集处理系统、工控机等组成。其中负载、程控信号源、程控电压源用于模拟点火线圈的工况;其他部件由于测量以及控制。根据相关国家标准,点火线圈的各项参数必须在相应的条件下(不同的测试项目,此条件有可能不同)测得,并且不同信号的线圈的测试条件也不尽相同,所以此处给点火线圈提供工作条件的电压源和信号源都是可以由上位机中的系统软件通过串行通信接口来设定的。为了能够测试多头线圈(四头、六头等)的不同次级线包,信号源经过测量控制电路送往被测件。测量控制电路由各种继电器以及输入输出线路组成。继电器根据IO控制板发出的控制命令进行相应的动作,以决定送出哪一路信号源以及将何种被测信号接入数据采集系统。IO控制板、和数据采集卡分别通过ISA和PCI总线直接与工控机相连。上位机软件直接对IO端口进行操作来实现对IO控制板的操作。数据采集与处理系统则通过驱动程序与系统测试软件进行通信。测试人员只需要操作上位机的系统测试软件就可以点火线圈的各种参数。【2】【3】

图-1 汽车点火线圈测试台的原理框图

由上述可知,点火线圈测试系统实质就是一个数据采集与处理的问题。因此数据采集卡的设计就自然成为本系统中最主要的问题。下面分别介绍个部分的实现。

3.硬件实现

3.1 数据采集卡

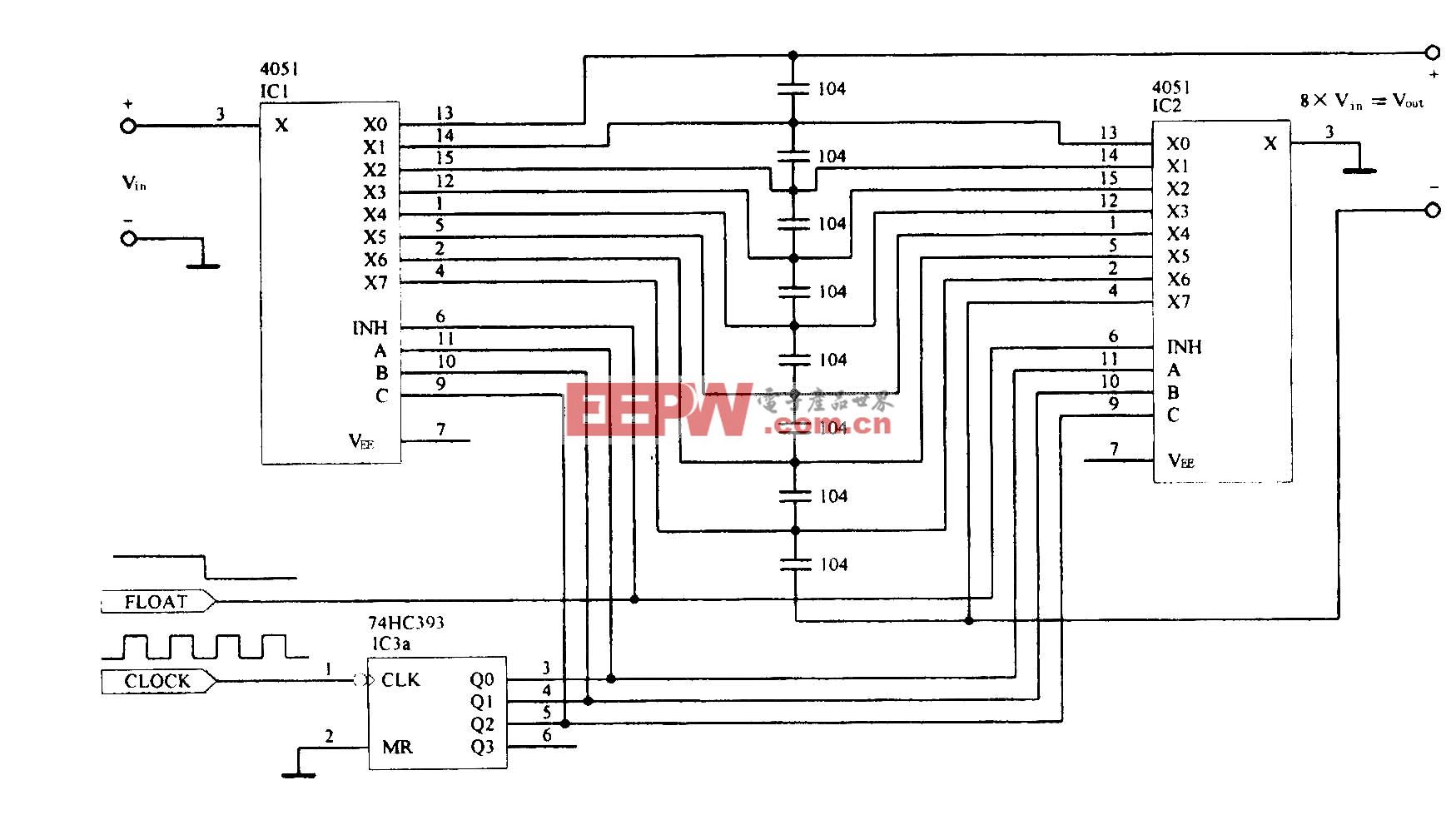

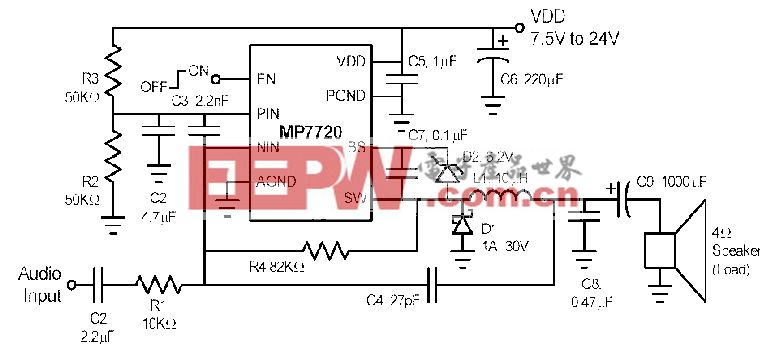

分析点火线圈的次级电压信号可知,信号的最高有效频宽是5MHz,根据采样定理知,系统的最高采样速率至少为10MHz,对如此高的采样速率,必须要用高速数据采集系统来测试,才能满足测试要求。【1】图-2是本系统中数据采集部分的结构框图。

图-2 数据采集系统的结构框图。

采集部分处理器采用TI公司的DSP芯片TMS320VC5402。它的处理速度可达到100Mbps,具有改进型的8位HPI接口,有16Kxl6Bit DARAM,以及4Kx16Bit ROM 存储空问,具有较高的性价比。由TMS320C5402内部ROM 不可写,所以外挂一片27040EPROM 作为外部程序区来存储程序。因为点火线圈数据采集要求高速度,高精度,以满足高档次,大批量生产的要求。同时为扩大此采集系统的应用领域,A/D转换器采用美国AD公司的AD9432芯片。该芯片为12bit单路模数转换器,其最高转换速率为100MHz。输入信号模拟带宽可达500MHz,采样时钟为PECL差分电平输入,转换数据为1TTL电平输出。片内带有输入缓存和采样保持器,12位并行数据输出。由于AD9432要求差分输入形式,因此对于输入信号必须经过信号调理电路变换为差分形式。【4】

由于系统需要高速采集数据, 所以高速缓存是系统中的一个关键环节。高速缓存是系统中的一个关键环节,根据系统的要求可选用CY7C4255。CY7C4255是高速、低功耗8k*18低压同步先进先出(FIFO)存储器,读写周期为10ns,具有独立的18位输入、输出接口和读、写时钟信号,可以实现同步读写操作。A/D转换后的数据连续地写入FIFO,DSP根据FIFO 的状态来决定如何读出数据。DSP读数并处理此数的速度要比A/D转换的速度高得多。DSP每次主动读FIFO数据时,执行的是一个条件读指令,即FIFO不空时(EF=BIO为高)才读,FIFO空则DSP等待。当DSP处理任务较重时,FIFO数据长时间没有被读走,FIFO 半满或全满时,会向DSP发出一个中断信号,DSP暂停当前工作,进入中断服务程序,处理FIFO中的数据。通过FIFO将采样数据向内存转移,这样不但获得100MHz左右的高速采样率,而且使采样程序的编写大大简化。

评论