用于车辆48V电源系统的参考案例

从 12 V 系统转向 48 V 系统将通过更细、更轻的电缆减轻车辆重量。权衡包括更严格的安全要求。

本文引用地址:https://www.eepw.com.cn/article/202504/469910.htm随着车辆集成高级驾驶辅助系统 (ADAS)、车联网 (V2X) 通信和电动涡轮增压等高级功能,传统 12 V 系统的局限性越来越明显。为了满足这些和其他高耗电应用的需求,48 V 电源系统应运而生,因为它们有望提供现代汽车架构所需的可扩展性、效率和可靠性。

从 12 V 升级到 48 V 将功能提高了四倍,从而实现了更细的布线和更轻的连接器,同时显著降低了成本。虽然更细的电线并不比 12 V 的电线便宜四倍,但铜的减少可以节省大量成本并简化制造。这种转变还降低了热管理挑战,因为 12 V 系统中较高的电流会产生过多的热量,使设计复杂化并降低性能。

此外,48 V 系统优化了再生制动,从而改善了能量回收并提高了传动系统的效率。通过解决长期存在的配电瓶颈,48 V 系统为可扩展、着眼于未来的平台铺平了道路,为迎接电气化时代做好准备。

比较 12 V 和 48 V 系统

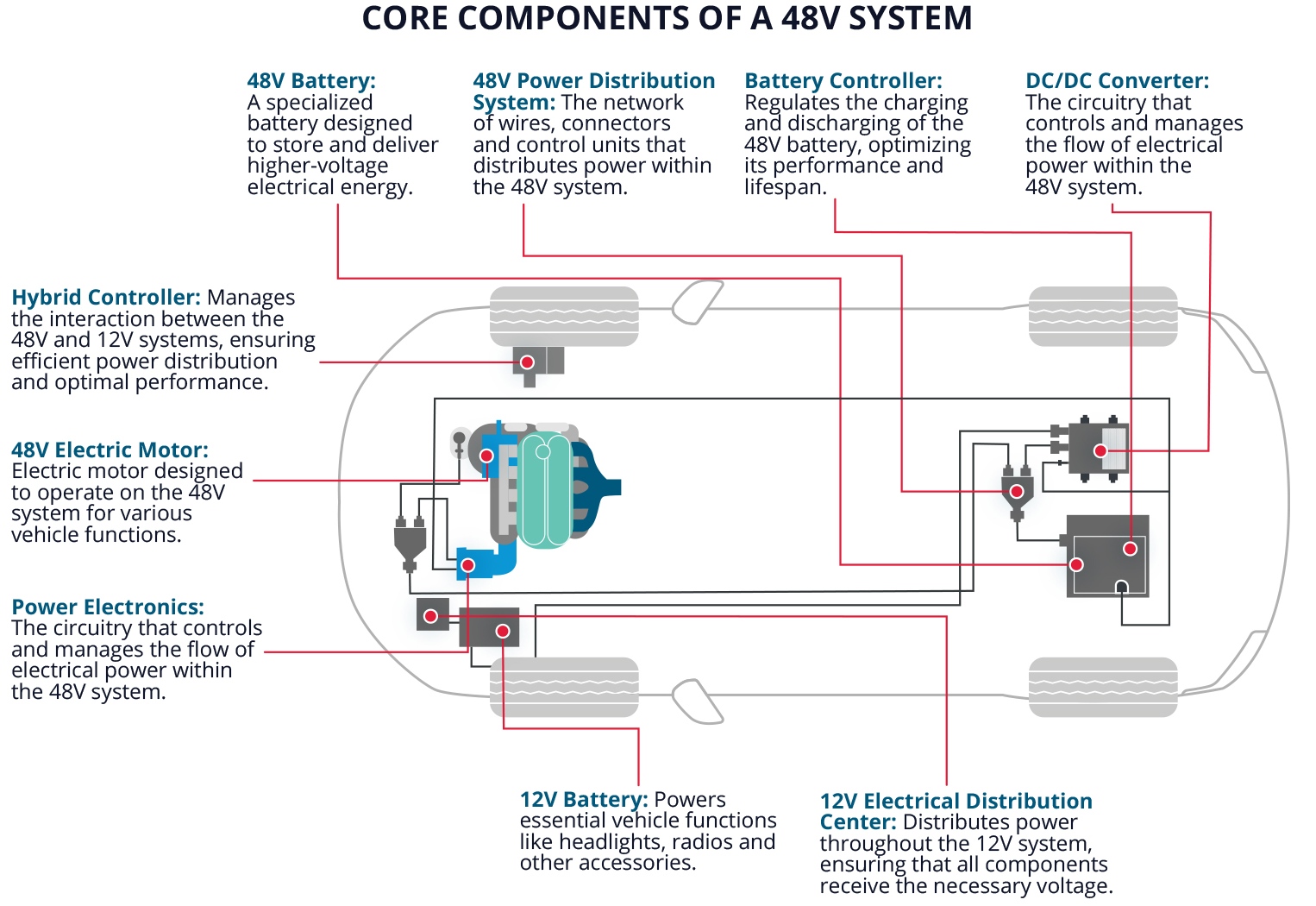

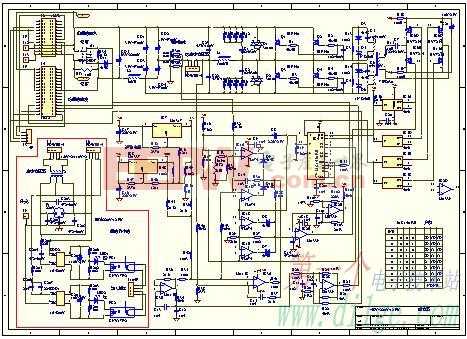

以下是升级到 48 V 系统前景的一个令人信服的论据(图 1)。在 12 V 系统中提供 1 kW 的功率大约需要 83 A,而在 48 V 系统中大约需要 21 A。将 12 V 转换为 48 V 还允许使用更细、更轻的电线,从而使单个大电流电力电缆的重量减轻高达 85%。这些节省显著减轻了车辆重量,提高了整体系统效率,尤其是在大规格布线占主导地位的应用中。

图 1.48 V 电源系统的核心组件包括一些 12 V 组件。

48 V 系统中的较低电流还减少了热量的产生,简化了热管理并提高了系统效率。相比之下,12 V 系统中的大电流会产生更多的热量,需要更粗的电缆和额外的冷却解决方案。虽然 12 V 系统通常依靠散热器和强制冷却来管理更高的电流路径,但由于散热需求降低,48 V 系统允许使用更小的冷却解决方案,例如局部导热垫。

轻度混合动力电动汽车 (MHEV) 突出了 48 V 系统的实际优势。由 48 V 供电的启停系统可以使用交流发电机作为电机更快地重新启动发动机,从而提高效率和性能。电动涡轮增压器消除了传统的涡轮迟滞,提供瞬时加速,而再生制动系统更有效地回收能量,从而提高车辆性能。

48 V 架构能够支持高要求应用,可帮助工程师在应用方面更具创造力,同时使平台面向未来并解决关键的电源限制问题。

分区架构和 48 V 系统

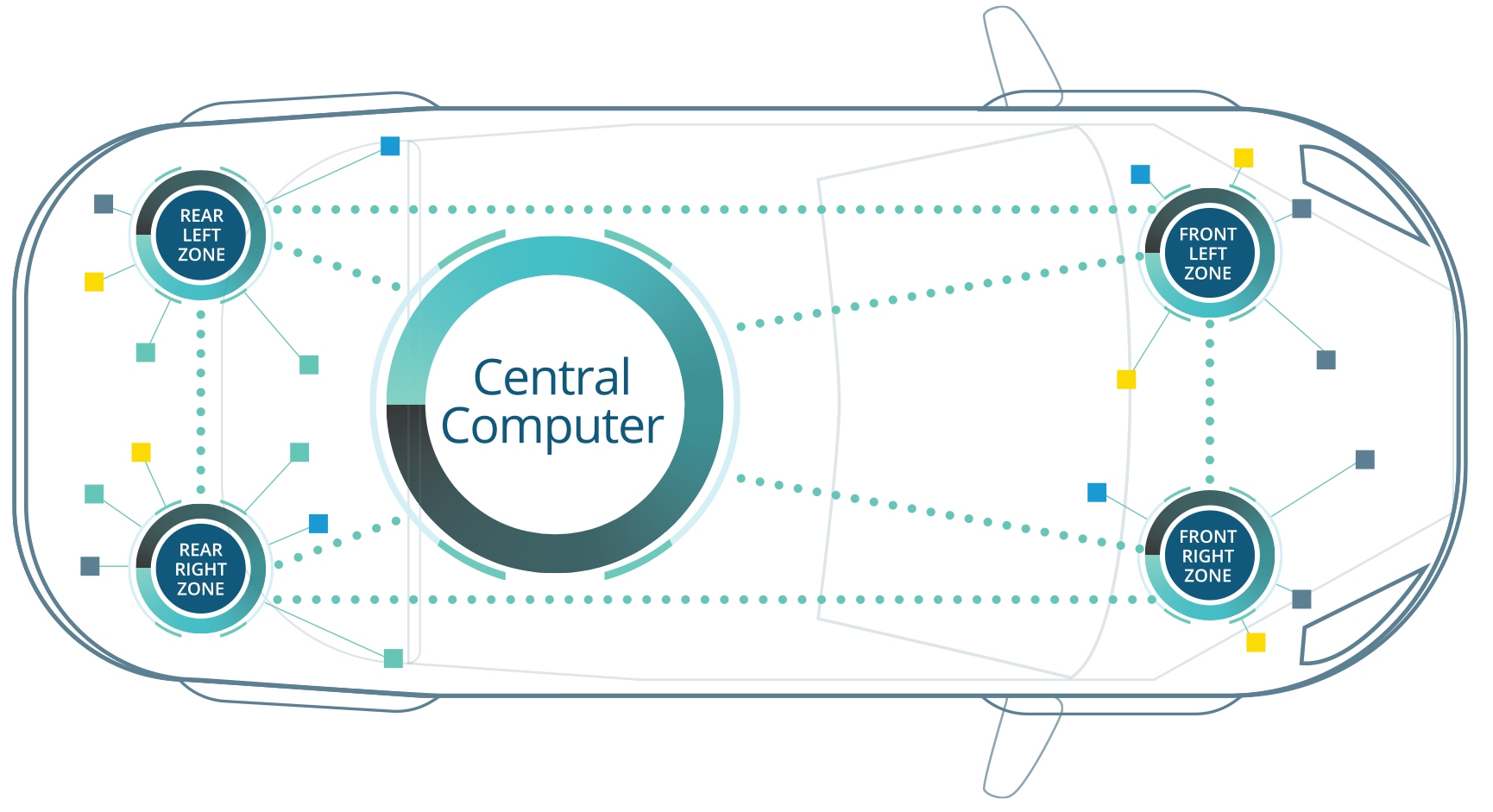

区域架构与 48 V 系统配对的分散式方法简化了布线复杂性,提高了车辆设计的灵活性(图 2)。通过将控制权分配给本地化区域控制器,与传统的集中式平台相比,区域配置显著缩短了布线长度。

图 2.在区域架构中,本地计算机从传感器收集数据并将数据发送到中央计算机。

在集中式架构中,后保险杠中的停车传感器可能需要 3 米的布线才能到达中央控制器。使用区域控制器,这些相同的传感器仅使用 0.5 m 的电线连接到附近的控制器,从而减轻了车辆重量。较短的电线也占用更少的空间,从而简化了组装。局部供电通过更短的布线距离来减少电磁干扰 (EMI)。

48 V 系统使用更小、更轻的电缆补充区域设计,为本地化控制器提供足够的电源。虽然区域架构带来了挑战,例如高级控制器和更复杂的故障隔离,但降低布线复杂性和车辆重量的好处超过了这些权衡。表 1 总结了工程师在设计区域架构与集中式架构时的权衡,强调了布线复杂性、模块化和 EMI 管理。

权衡比较:区域架构与集中式架构

| 方面 | 区域架构 | 集中式架构 |

| 布线复杂性 | 简化:更短的布线长度(例如,每个连接 3 米至 0.5 米)。 | 更复杂:更长的线束增加了体积和布线挑战。 |

| 重量 | 减少: 由于电缆更短、更细,因此重量轻。 | 更重:广泛的布线会增加重量,从而影响燃油效率。 |

| 模块性 | 高:易于添加或升级区域以用于将来的功能。 | 低:扩展需要大量的重新设计或重新设计工作。 |

| 故障隔离 | 复杂:需要先进的控制器和诊断工具来定位故障。如果管理不善,故障可能会跨区域传播。 | 更简单:更少的区域简化了隔离和故障排除。 |

| 成本 | 混合:高级控制器和软件的前期成本较高,但被降低布线复杂性带来的长期节省所抵消。 | 混合:控制器成本较低,但布线和组装成本较高。 |

| EMI 管理 | 改进: 更短的电缆从本质上降低了 EMI 风险。 | 具有挑战性:长电缆容易受到更多干扰,需要额外的屏蔽。 |

48 V 系统中的安全、EMI 和测试

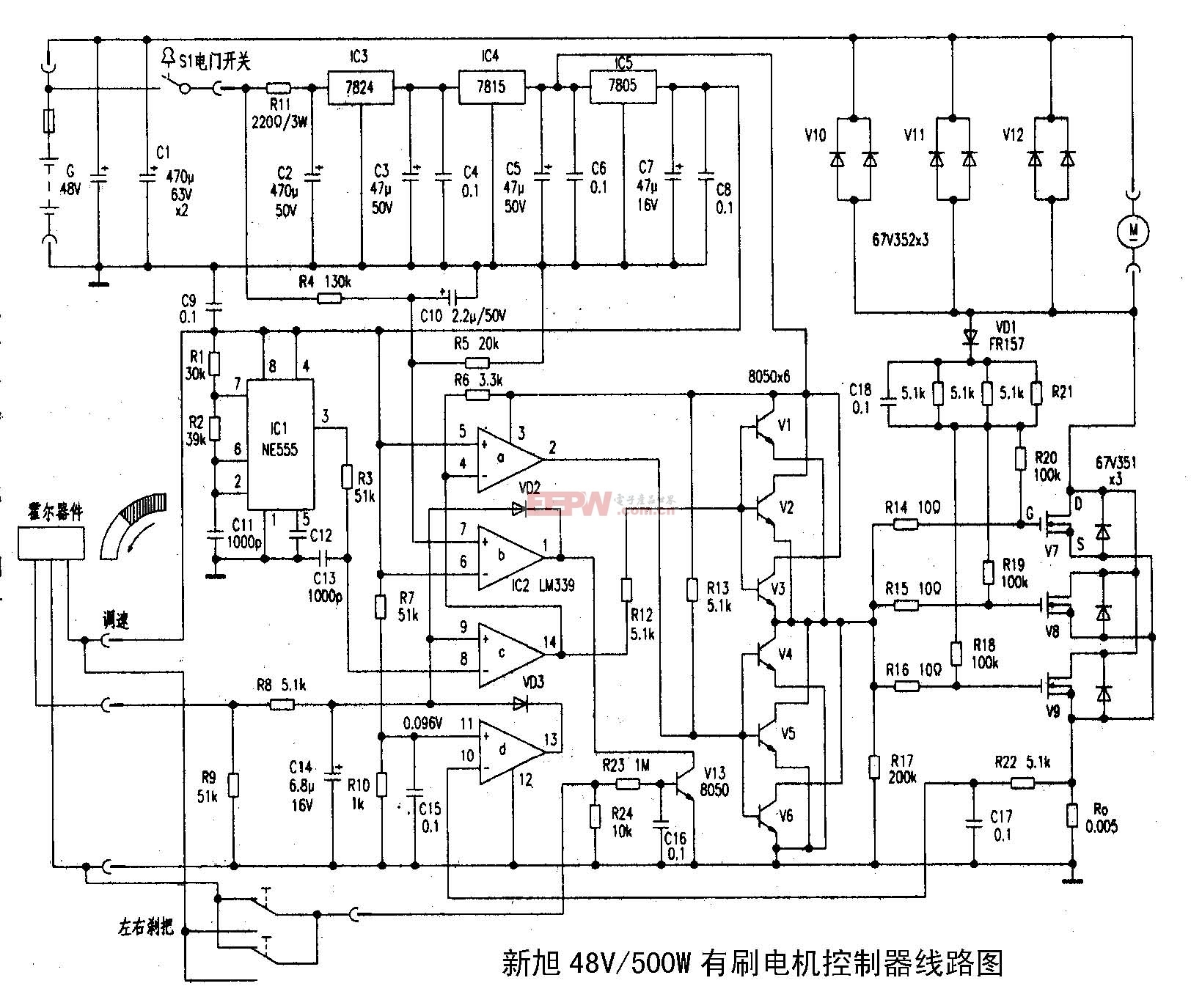

过渡到 48 V 系统会带来工程挑战,尤其是在安全、EMI 和测试方面。在较高电压下,电弧会成为一个重大风险,需要严格遵守爬电距离和电气间隙标准。这些标准可防止电流“蠕动”穿过绝缘表面或在导电元件之间跳跃。相比之下,12 V 系统的电弧风险较低,但在管理大电流应用时仍面临挑战,在这些应用中,不正确的间距或绝缘会导致过热或系统故障。

高性能连接器采用增强的间距和先进的材料,可防止泄漏,以解决电弧风险,有助于在苛刻的汽车条件下提供可靠性。例如,电动汽车电池模块中的紧凑型连接器设计使用聚苯硫醚 (PPS) 来保持爬电距离和间隙,同时在高振动环境中抵抗电弧。相比之下,由于 12 V 系统的电压较低,因此对绝缘和间距标准的要求较低,从而简化了制造过程,但限制了它们处理更高功率需求的能力。

隔离和安全性在连接 12 V 和 48 V 系统的降压转换器中至关重要。使用安全级电容器强调了适当的隔离,这些电容器提供电压隔离并在 EMI 滤波中起着至关重要的作用。例如,特定的 48 V 至 12 V 降压转换器采用隔离栅电容器,以保持安全并降低 EMI。

更高的电压还需要更好的屏蔽以保护敏感组件,特别是对于容易受到干扰的 ADAS 和 V2X 系统。在 12 V 系统中,EMI 问题主要局限于大电流路径,而 48 V 系统由于高频通信线路的敏感性增加,因此需要更全面的屏蔽策略。区域设计中较短的布线长度本身就降低了 EMI 风险,但需要小心接地以避免信号衰减。

测试 48 V 系统的工程师通常依靠隔离测试仪、热成像来检测热点,以及使用混合电压诊断工具来量化系统可靠性。一个常见的挑战是验证连接 12 V 和 48 V 系统的降压转换器,其中隔离不当会导致意外故障或 EMI 传播。

动态仿真软件(Ansys、LTspice、Remcom、EMWorks 等)对 48 V 系统中的 EMI 行为进行建模,帮助工程师改进屏蔽设计。这些工具解决了高功率组件的干扰挑战,确保了关键电子系统的可靠性。这些仿真工具通常对混合电压系统在不同负载条件下的行为进行建模,有助于及早发现潜在的设计问题。

48 V 设计的可靠性和标准化

48 V 系统的安全性和可靠性取决于对设计标准和先进材料(如聚苯硫醚 (PPS) 和液晶聚合物 (LCP))的遵守,这些材料可提供出色的绝缘和热稳定性。爬电距离和电气间隙标准(包括 IEC 60664-1 和 USCAR-12)保持了绝缘完整性,而先进的材料在紧凑的高压环境中将电弧风险降至最低。

OEM 和供应商之间的标准化简化了系统集成。引脚尺寸、外壳设计和材料规格的电压特定规则可确保兼容性。具有键控设计、独特外壳和精确颜色编码(例如,中压系统的浅蓝色)的高性能连接器可防止装配错误并提高 OEM 的系统可靠性。这些保护措施即使在高振动环境中也能支持可靠运行。

可靠性还取决于坚固的设计。机械键控、抗电弧材料和严格的测试协议有助于在大电流或热插拔等苛刻条件下提供一致的性能。这些考虑因素有助于工程师设计耐用的 48 V 系统,在车辆的整个生命周期内保持安全性和效率。

驱动未来

向 48 V 系统的过渡代表了汽车设计的重大转变。它提供了一个可扩展的框架,以满足不断增长的电力需求,并为未来的创新奠定基础。转向模块化设计的工程师可以无缝集成自动驾驶系统和高级 V2X 通信等技术,为下一代移动出行做好准备。

随着 48 V 的加速采用,充电基础设施、区域设计和模块化电源系统的进步将定义下一波功能丰富的汽车。今天采用这些架构的工程师将在电气化、自动驾驶和连接性方面引领潮流,确保他们的设计满足未来汽车领域的需求。

评论