车载固态激光雷达SPAD阵列SoC设计挑战及应对之道

/导读/

本文引用地址:https://www.eepw.com.cn/article/202302/443225.htm由于优异的物理特性,激光雷达在车载多传感器融合中扮演着非常重要的角色,它可以使传感器系统实现更好的优势互补,特别是在前融合概念盛行的当下。在多传感器融合路线中,未来的自动驾驶中激光雷达会不止一颗,就像今年量产的整车有一颗、两颗、三颗、甚至四颗。

南京芯视界微电子科技有限公司(芯视界)联合创始人/首席技术官(CTO)俞坤治博士在分享车载固态激光雷达SPAD阵列SoC芯片设计心得时表示,激光雷达已从过去多个分立元件间点对点的机械旋转发展到今天多通道芯片间线对线的混合固态,未来将朝着2D收发器件间块对块的全固态形态发展。随着技术的演进,激光雷达已成为实现自动驾驶/辅助驾驶必不可少的核心传感器,将在多传感器融合中扮演重要的角色。

01 激光雷达的作用和演进趋势

激光雷达到底能为自动驾驶带来什么功能,解决什么问题呢?首先是高精电子地图,利用点频信息和车载惯导实现高清地图绘制,进行点频匹配后实现自动车驾驶汽车的高精度定位;第二个核心功能是障碍物检测与分割,利用高精地图限定感兴趣区域(ROI),基于全卷积深度神经网络学习点频特征并预测障碍物相关属性;第三是根据激光雷达感知数据与障碍物所在车道的拓扑关系进行障碍物轨迹预测,以此作为无人车规划的判断依据。因此,激光雷达在物理层面为自动驾驶带来了一个更强有力、更直观的输入,在自动驾驶中有不可替代的地位。

在俞坤治博士看来,激光雷达在形态上一直在变化和演进,首先是从机械旋转逐步转变为现在的混合固态,未来还会到全固态,采用OPA或电子可寻址方式实现无机械扫描旋转的激光雷达设计;其次是光源和接收的芯片化演进,从开始的独立元件、多元件PCB板堆叠,到几个功能芯片的芯片化集成和多通道并行集成,现在2D面阵可寻址VCSEL和面阵接收SoC芯片在不断推进;最后是扫描和数据获取趋势的演进,从开始的点对点测距关系,到线扫描和数据获取,再到未来的区块对区块2D可寻址对齐方式扫描。

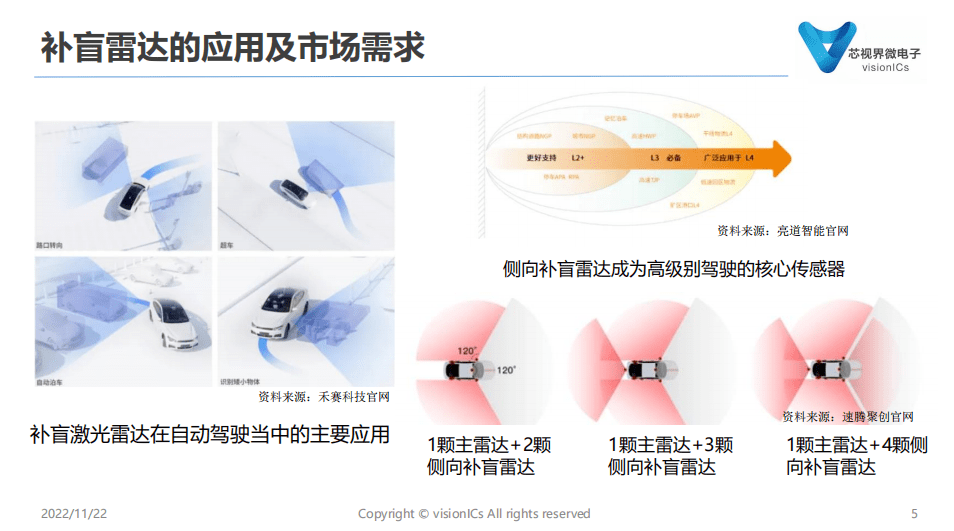

近年来,伴随汽车应用和市场需求的不断增加,激光雷达厂商纷纷推出了补盲激光雷达。其主要应用是自动驾驶的一些常见场景,如路口转向、自动泊车、行人与小物体识别。在这些场景中,激光雷达可作为高级别自动驾驶的核心传感器,预计系统中会采用多颗激光雷达。

02 SPAD SoC技术推进固态激光雷达进展

SPAD(单光子雪崩二极管)是一种具有单光子探测能力的新型图像传感器,能够以极高的时间分辨率记录单个光子的到达。基于SPAD技术的激光固态激光雷达具有几个主要优势:

一是高灵敏度和高动态范围。利用SPAD能够为激光雷达的能量链路设计提供更大的冗余度和设计空间,盖革模式SPAD具有更高的灵敏度,同时采用TCSPC(时间相关技术)技术路线,可以使方案具备更高的动态范围。

二是高集成度,采用3D堆叠和CMOS工艺的SPAD阵列SoC可以将面阵规模做到超过10万像素级别,甚至可以达到接近百万像素级别,为激光雷达提供大视场、小角度分辨率的设计能力;同时将感光区域和前端信号处理模块、后端数字处理模块集成到一个芯片中,实现更小体积方案;并将更多通道集成在SPAD芯片内部,相比传统方案单位时间内输出的点频数更高,提高了系统帧率。

三是配置灵活,采用SPAD技术既可以支持1D可寻址VCSEL设计方案,也可配合2D可寻址VCSEL实现光源设计,灵活配置支持多种系统应用方案。

四是低成本,高集成度、设计灵活度都有助于优化BOM成本,另一个隐性优势是,利用符合车规要求的电子元件可将研发周期及可量产性提高一个数量级,从而进一步降低生产成本。

03 SPAD面阵激光雷达的设计挑战

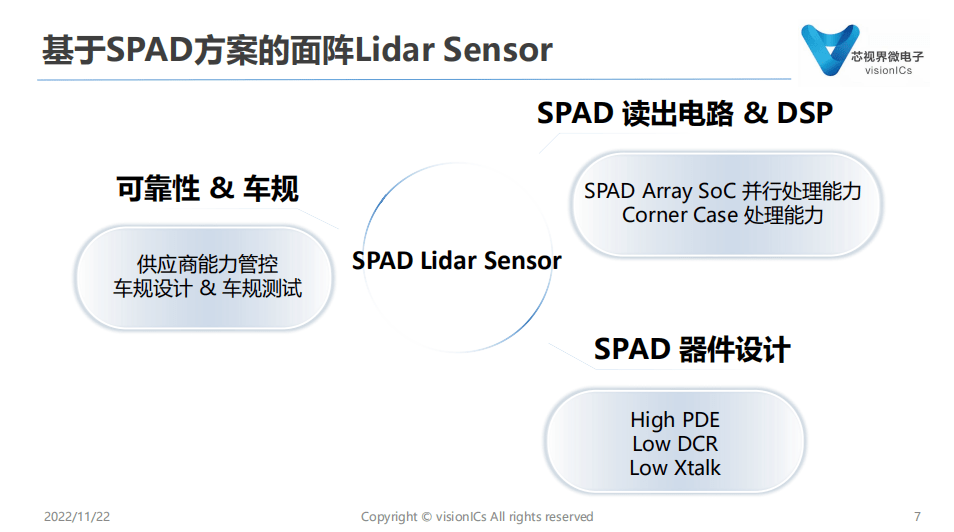

俞坤治博士指出,基于SPAD阵列的激光雷达传感器有几个设计难点。一个难点是SPAD器件设计,包括PDE、DCR和Xtalk等器件特性;二是SPAD读出电路及片上DSP功能,需要SPAD阵列SoC的并行处理能力,以及DSP对激光雷达长尾场景的处理能力;三是可靠性和车规方面的设计要求和设计难度,需要供应商具备管控能力和车规设计、测试能力。

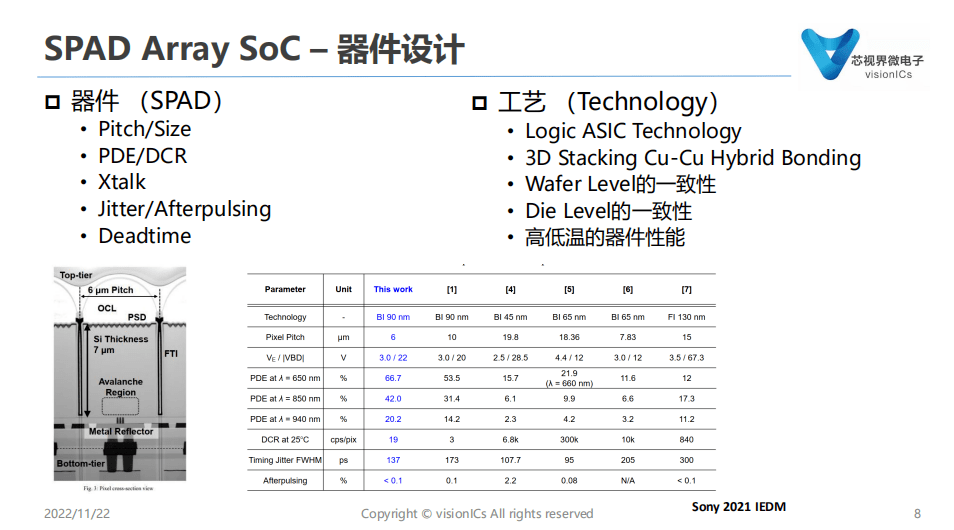

具体讲,SPAD阵列SoC器件设计包括SPAD器件设计及工艺两个部分。器件设计首先关注的指标是间距和尺寸,已决定激光雷达系统中的分辨率和角分辨率;其次是PDE和DCR,决定系统信噪比和系统能力;第三是串扰,它是并行处理方案激光雷达系统中一个非常关键的系统级参数。此外,还有抖动/后脉冲、死区时间等都是器件设计的难点,需要通过大量的试验和验证证明器件能力。

第二个难点是工艺,比如逻辑工艺是采用40nm还是28nm,是采用GP还是LL;如何保证3D堆叠后的器件性能稳定;3D堆叠的铜-铜互连、混合键合的设计难度。另外,晶圆中每个片芯的一致性如何,以及同一个片芯面阵中各SPAD的性能是否一致。最后,在高低温下器件性能如何达到系统要求,保证一致性和可靠性。

另一个核心诉求是SPAD读出和DSP。SPAD读出电路和DSP是SPAD逻辑电路中的设计核心。SPAD读出电路包含每个处理通道所需的电路模块,如决定阳光表现的Quench电路;还有决定芯片最大测量范围的TDC,以及决定最大可测距离及测量精度的直方图处理模块。

每个通道都需要相应的电路和设计来保证信号处理的完整性。面阵SoC一个很关键的参数是可同步并行处理的通道数量,它是SPAD逻辑电路中最核心的设计之一,对内会受芯片功耗、面积、走线难度、时钟树设计难度等指标的限制,对外决定系统帧率、点频、最大测量距离、像素分辨率等系统级设计指标,所以如何权衡并行处理是SPAD SoC的设计核心。

直方图收集后的片上DSP处理模块需要具备处理各种场景的能力,包含强反射率、强阳光、多级干扰、精度要求、距离精度要求的权衡。DSP和各个读出电路之间的匹配关系也是设计中要考虑的问题。

第三个难点是SPAD阵列SoC的车规设计。一是器件工艺可靠性方面,最重要的是SPAD高低温性能的一致性,以及性能的卡控标准和要求;还有车规要求下3D堆叠工艺、铜-铜互连、混合键合的可靠性,特别是封装可靠性能否达到车规要求。二是车规功能安全的开发,与激光雷达强相关的内容包括SPAD检测以及核心功能失效判断模块,产品封装和测试也要满足车规要求,包括SPAD器件的三温测试以及卡控标准的设定。

04 SPAD技术为固态激光雷达赋能

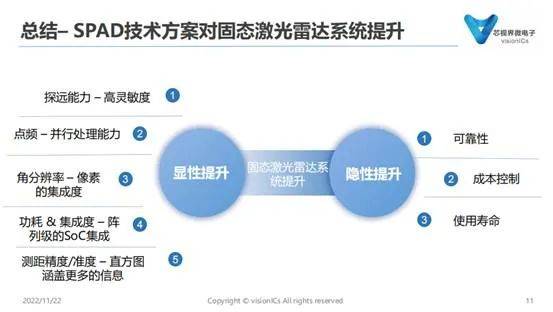

俞坤治博士认为,SPAD技术路线能够提升固态激光雷达系统的性能,显性提升方面,包括高灵敏度、高动态范围带来的测远能力;并行处理能力带来的点频能力;像素集成度带来的角分辨率能力,以及阵列级SoC设计在集成度、设计功耗、设计难度、设计成本的改善;使用直方图TCSPC模型测距精度和测距准度都可以比其他技术路线有更稳定、更强的信号输出能力。

隐性提升方面,利用SPAD技术能够实现固态激光雷达方案,不再有机械旋转件,减少了系统中的元件个数,大大提高了系统的可靠性。在成本控制方面,通过高集成度和小型化设计实现了激光雷达设计的成本控制。没有机械部件及电子元件数量低,可以延长激光雷达的使用寿命。总之,SPAD技术对于固态激光雷达来说是一种有非常强的应用场景相关性的技术。

05 SPAD阵列SoC产品亮点

俞坤治博士介绍说,芯视界的VI6330 SPAD阵列SoC采用BSI 3D堆叠工艺技术,具有高PDE能力,采用全局快门处理模式。芯片内集成的1200个通道远大于索尼的SPAD和苹果的激光雷达设计。采用低功耗TDC和DSP设计,模组功耗小于150毫瓦,并利用直方图压缩和自研的第二代DSP SPAD,能够为系统提供全直方图输出以及信号集成度、背景光能量、噪声强度、差值距离等DSP设计能力。

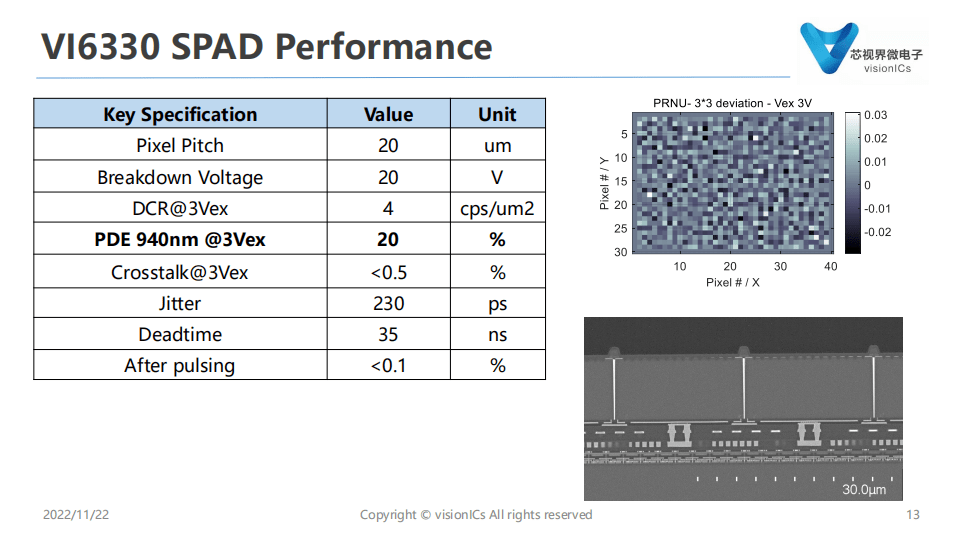

产品性能方面,VI6330的一个20μm间距的SPAD,在940nm 3Vex下,PDE达到20%,DCR达到4cps/μm2,3V过压串扰小于0.5,后寄生脉冲达到小于0.1;3×3尺寸面阵的像素一致性达到3%。

06 安全是车企首要考虑

俞坤治博士强调,在提升可靠性及使用寿命、降低成本的同时,上车的产品必须严格遵守车规认证要求。芯视界针对用于车载补盲固态激光雷达产品严格按照车规安全标准设计制造并通过认证。

该芯片具有高灵敏度、高动态范围、高可靠性、系统简单易集成等优势,有助于固态激光雷达实现高度集成和小体积,以较低的功耗实现看得又远、又快、又准,助力固态激光雷达早日量产上车。

评论