TDK:汽车领域的被动器件应用和市场

用于汽车的被动器件不同于一般民用产品,一直要求具有高信赖性,能适应高温,振动,冲击这类严酷的环境。特别是驱动控制系的被动器件发生问题,很可能会引起重大事故,后果严重。为了防止控制系的不良发生,生产被动器件时,在汽车专用工序生产线上彻底实施特殊的品质管理。

从前,在车载用这一框架范围里,如果是用于汽车的话,要求所有的零部件都具备高信赖性,连材料,构造都采用专用物品。

但是,同样是用于汽车,使用的部位不同,对零部件的要求也不尽相同。因此,近来根据不同要求的使用环境,更细化地选择最合适的零部件,总成本也降低了。

比如:使用在引擎,动力传输,排气这种驱动系部位时,就需要使用车载信赖性达到可对应125~175度的部件。汽车导航,车载影音,ETC系统这种使用在车厢内部的情况,也可以采用适用温度范围在105度以下的一般民用被动器件。

关于使用在高温环境下的被动器件,不仅是在材料方面选择耐高温的材料,还需要应付由于各种材料热膨胀产生的应力对器件造成的破坏(裂缝等)。部件的形状越大,发生的应力就越大,所以就需要下功夫想办法减小热冲击时的应力。

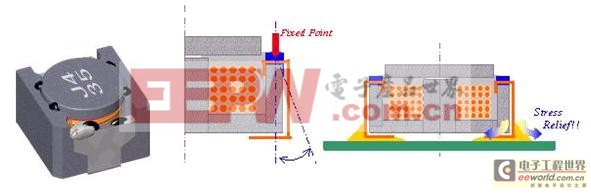

举个例子:SMD Power Inductor 为了减少基板的膨胀应力,不依靠粘着剂,采用发生应力较少的应力释放(Stress Release)构造的端子构造。(图1 RLF系列)

图1 RLF系列

另外,比较下组成电感的主要材料,磁性体,卷线和端子,热膨胀系数有很大差异的树脂底座和粘着剂等辅助材料,都尽可能不使用或少使用,不单在基板的应力上下功夫,还努力抑制产品内部应力的产生(图2 LTF5022-H)。

图2 LTF5022-H

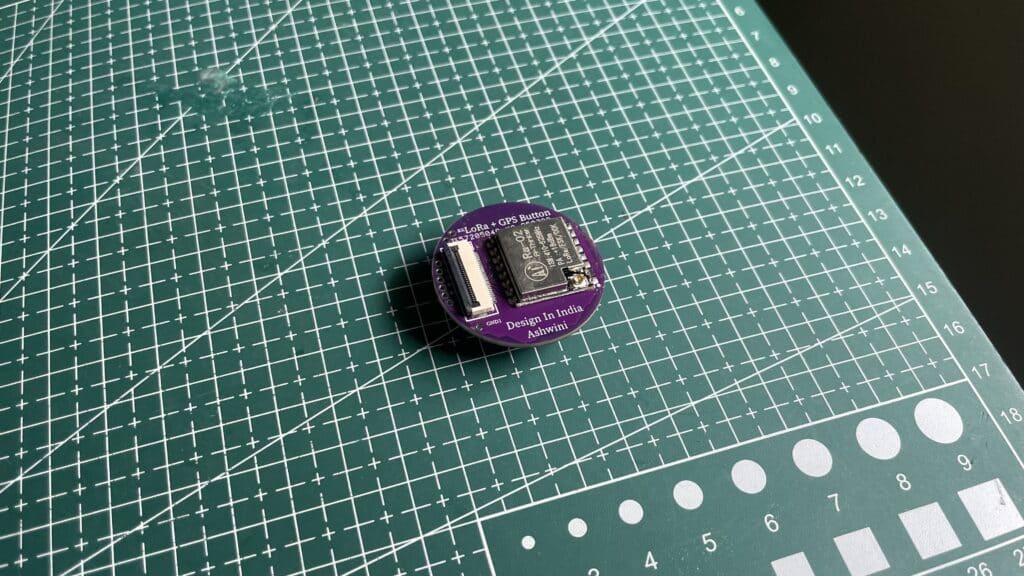

近年来,在不断应对环保,汽车节省燃油费,安全化的进程中,测试胎压系统(TPMS),无钥进入系统(RKE),汽车防盗系统(Immobilizer)等越来越多的使用起接收电波的天线线圈(Transponder Coil)(图3 TPL系列)。

图3 TPL系列

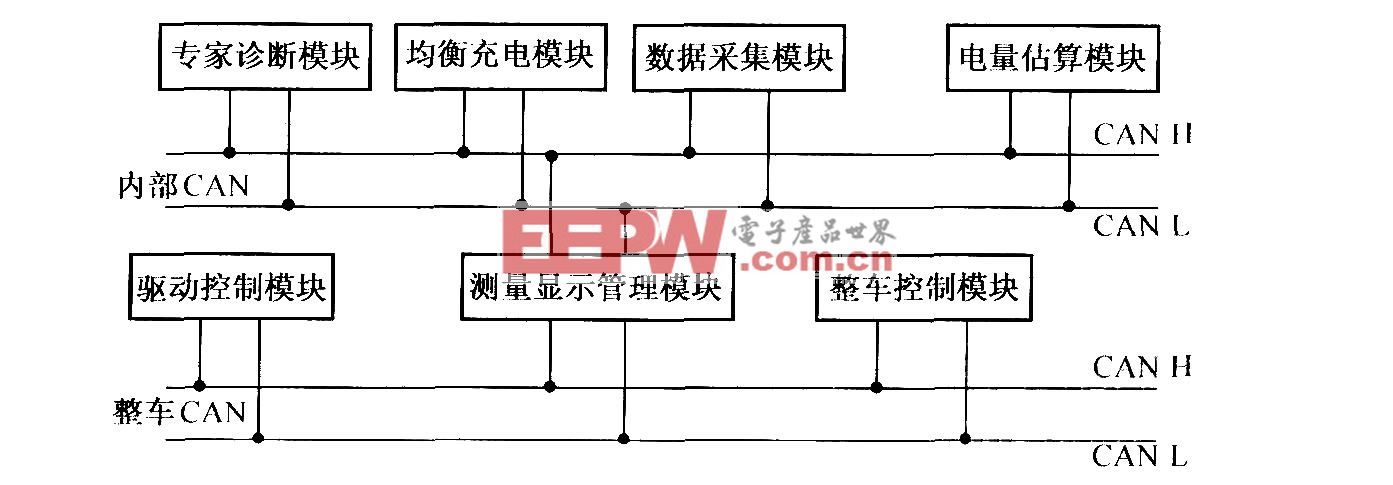

另外,加上ECU和安全气囊,HEV的逆变器(Inverter)控制,ECB,HID leveling,EPS升压,带AFS功能的HID,车载相机,及车辆控制都导入了新的通信控制系统,电子器件也不断进入,汽车的电子化进程越来越快了。随着使用的车载器件增加,包括噪音对策部件,被动线圈产品的需求将不断扩大。

车载电子器件的使用不断增加,又因为必须最大程度地保证车内空间,所以,各种电子器件将从车内挪至车外,特别会被安装在引擎等更加恶劣的环境里。

引擎室内装的不仅是从前的ECU,还有很多其他的零部件,引擎室的空间就更加不够了。特别是把电池电压转换至各种必要电压的DCDC转换器的需求增大,安装的空间就更小了,因此,就要求零部件小型化。

提高开关频率对DCDC转换器的小型化转变很有效。由于开关频率上升,即便相同的电流值,也能降低电源电感的感值,就能实现小型化。

以前,车载用的DCDC转换器和一般的民用品相比,一般普遍使用100kHz不到的比较低的驱动,但是最近为了小型化,民用的电子设备里使用的开关频率迅速上升,过去的环状卷线型的电源电感小型化了,向SMD化转变。

环状卷线的线圈基本上是靠手工卷线,操作员工不同,参差很大。但是由于SMD化后,自动卷线,不仅做到了小型化,更提高了品质的稳定性。

另一方面,汽车大部分都有AM收音,考虑到收音噪音的影响,DCDC转换器的开关频率需要避开AM收音频率带(AM收音频率带540~1620kHz)。

因此,要将开关频率提高到500kHz以上,就必须一下子把频率带做到1.6MHz之上,但是以现状来看很难。这是转换器小型化的难点。

另外,电源电感会伴随发热,在高温下使用的情况下,有适用温度的上限,还受自身升温的制约。

也就是说假定周围温度为室温~65℃,民用可以上升40℃,与此相对使用在高温环境下的话,允许温度上升的空间小,可能会导致通过的电流小于民用产品的电流。

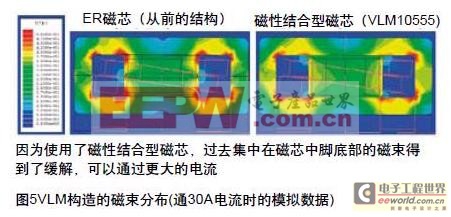

一直以来,一般的电感是以Ni-Zn系的铁氧体作为磁芯的,这种材料虽然强度较高,但是饱和磁束密度较低,高温时,饱和磁束密度会降低,在电子部件驱动日趋低电压,大电流化的今日,这类小型化产品无法对应大电流。要在高温环境下通过更大的电流,就要使用由饱和磁束密度高且损耗小的Mn-Zn铁氧体磁芯构成的电感。一般而言,Mn-Zn铁氧体材料的电感,磁芯的中脚部分会形成Gap,磁芯的中脚部分开始较容易饱和。如图4 VLM所示,结构是由口字形磁芯(磁性结合型磁芯)和棒状磁芯组成。采用了这种构造后,将本来容易产生饱和的中心磁芯的中脚部分分成上下两部分,在上下根部形成Gap,不易出现部分饱和,能够容许更大电流通过。另外,由于Gap分散在卷线的上下两端,可以减少从Gap泄漏的磁束对卷线的影响。过电流损失减少,电源效率也提高了。再者,还可使用金属磁芯的电感。它的饱和磁束密度更高,受温度影响饱和电流的变化很少。如图6 ERM6050所示。金属磁芯的电感还有另外一款复合金属型的电感(图7 SPM系列)。

我们不能否定电源电感中泄漏的磁束不会引起各9种误动作,所以就致力于把Gap做到线圈的下方(图2 LTF5022);把Gap转到电感内部(图4 VLM系列)。

受各种电子器件控制的影响,电源电感的可听频率带信号可能重叠,发出嘶响。如果安装在引擎室内没有任何问题,但是随着对车内环境安静性的提高,这类器件安装在引擎室之外的场所时,电源电感的低噪音对策就显得尤为重要。

可听频率带的信号只要通电,就不能完全抑制鸣叫的发生。但是为了降低鸣叫,可以通过采取使用低磁致伸缩材料,减少组成部件,向更小型化发展,及固定部件尽可能把固有频率提高到可听频率带之上这类方法解决。

如同图7 SPM系列这类的复合金属型产品不仅仅能对应高温时的大电流,因为绕线和磁芯材料是一体成形的,更能有效抑制绕线的振动,降低鸣叫。

随着今后电动汽车及混合动力车的发展,汽车的电子化也将加速发展。与此同时,对应的被动部件也将不断地向小型化,生产自动化,SMD化演变。可以预计未来的需求会越来越大。

评论