基于ARM 的液压系统智能数据采集终端硬件设计

液压系统具有功率大、响应快及精度高等特点,已经广泛应用于冶金和制造领域。但其故障又具有隐蔽性、多样性、不确定性及因果关系复杂等特点,故障出现后不易查找原因,而且故障发生会带来巨大的经济损失。通常,液压系统只能靠定期检查和维护来排除故障,这种方法有一定的滞后性。因此需要实时监测液压系统的状态数据并及时分析以减少故障率,确保工程机械正常、连续运行。传统单片机已广泛应用于数据采集和处理中,虽然其价格便宜、易于开发,但是在存储空间和网络传输方面往往难以满足工程上的要求。因此,笔者针对液压系统采用了基于ARM 的数据智能采集终端。

采集终端通过分布在液压系统各处的传感器对油压、流量和温度3 类信号进行采集,并将采集到的信号进行滤波、放大,然后模数转换,数据经过分析后进行统一的编排与压缩,最后通过通信模块进行传输,将数据传输到本地监控中心做进一步故障诊断。

1 硬件总体结构

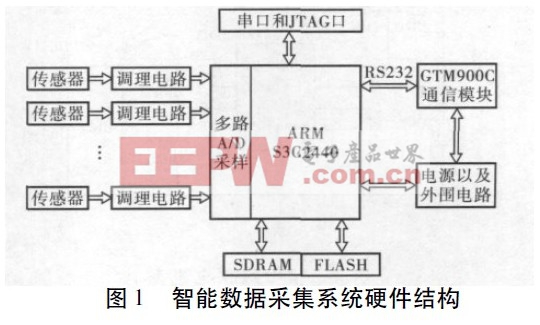

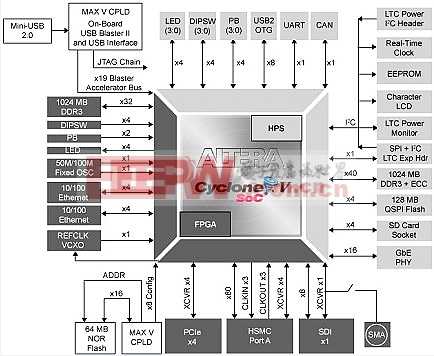

智能数据采集终端系统采用三星的ARMS3C2440 为主控芯片、GTM900-C GPRS 为通信模块。整个硬件系统分为3 部分: 主控模块、数据采集模块和通信模块,具体结构如图1 所示。

终端的主控模块包括控制芯片电路、存储电路、电源电路以及串口和JTAG 接口电路; 数据采集模块包括传感器电路、信号调理电路以及8 路A/D转换电路; 通信模块包括GPRS 芯片以及外围电路。其中ARM 与GPRS 之间的通信是通过RS-232 总线完成。

2 主控模块设计

2. 1 ARM 芯片介绍与工作状态设置

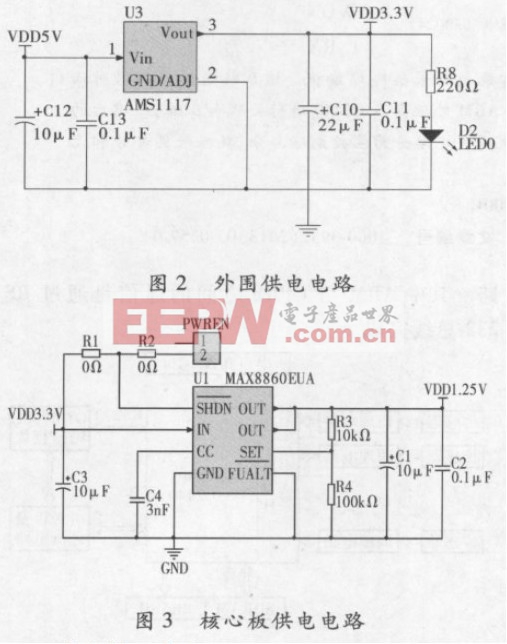

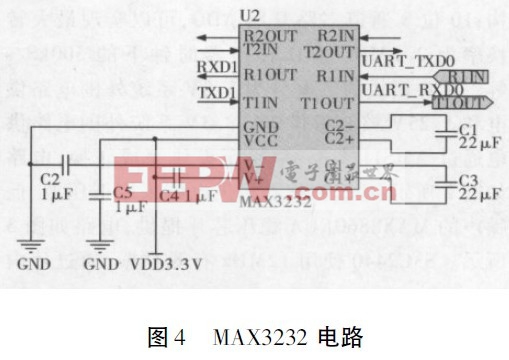

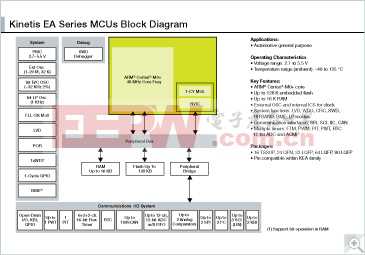

终端系统主要采用以ARM920T 为核心的三星S3C2440 芯片。该芯片虽然功耗低、体积小,但是集成了丰富的片上资源。其特点主要有增强型ARM 架构MMU,支持WinCE、EPOC32 和LINUX;内部先进微控器总线架构; 哈佛高速缓冲体系结构; 10 位8 通道多路复用ADC,可以实现最大转换率为2. 5MHz A/D 转换器时钟下的500kS /s等。主控模块的供电分为3. 3V 系统外围电路供电和1. 25V 核心板供电。3. 3V 系统外围电路供电通过AMS1117-3. 3V 稳压模块完成转换,电路如图2 所示; 1. 25V 核心板供电则采用低压差、低噪声的MAX8860EUA 稳压芯片提供,电路如图3所示。S3C2440 使用12MHz 有源晶振,通过片内PLL 电路倍频后,最高可达到400MHz.片内的PLL 电路兼有频率放大和信号提纯功能,因此,系统可以以较低的外部时钟信号获得较高的工作频率,避免了高频噪声的产生。复位电路采用MAX811S 芯片,当系统电源低于系统复位阈值( 2. 93V) ,芯片将会对系统进行复位。

2. 2 串行接口电路

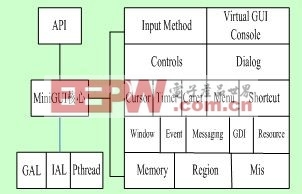

RS-232C 标准常用的接口是9 芯D 型,然而最基本的通信只需要RXD、TXD 即可,但是由于RS-232C 标准所定义的高低电平信号与S3C2440系统的定义不同,所以两者之间的通信需要电平转换,在单片机中常用的是5V 的MAX232,而这里使用3. 3V 的MAX3232,典型的应用电路如图4所示。

评论