高集成度功率电路的热设计挑战

目前随着科学技术和制造工艺的不断发展进步,半导体技术的发展日新月异。对于功率半导体器件而言,其制造工艺也同样是从平面工艺演变到沟槽工艺,功率密度越来越高。目前功率半导体器件不仅是单一的开关型器件如IGBT或MOSFET器件类型,也增加了如智能功率模块IPM等混合型功率器件类型。在IPM模块中既集成有功率器件,还集成了驱动器和控制电路IC,这样的功率半导体器件具有更高的集成度。这种混合集成型的功率半导体器件其封装结构和传统的单一功率半导体器件有一定的区别,因此其散热设计和热传播方式也有别于传统的功率半导体器件,会给使用者带来更大的热设计挑战。

本文引用地址:https://www.eepw.com.cn/article/202210/438945.htm本文以英飞凌的CIPOS™ Nano IPM模块IMM100系列为例说明英飞凌创新型PQFN封装器件的热传播模型,并结合不同撒热条件下散热结果对比分析,给出PQFN封装在应用中的散热建议和器件钢网设计以及回流焊接温度参考曲线,以此希望可以给使用者提供此类器件的应用参考作用。

PQFN封装热传播模型

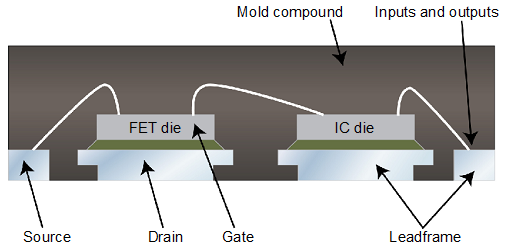

CIPOS™ Nano IPM模块IMM100系列采用英飞凌创新设计PQFN封装,在单个封装内集成了三相逆变电路、驱动电路和控制器MCU。其封装尺寸为12mm×12mm,厚度仅为0.9mm。图1为PQFN封装的IPM模块刨面图,从图1中可以看到三相逆变器MOSFET的漏极直接作为PQFN封装的管脚,其具有很小的热阻,使功率MOSFET产生的热量能够快速传递到PCB板焊盘铜皮。

图1.PQFN封装IPM刨面图

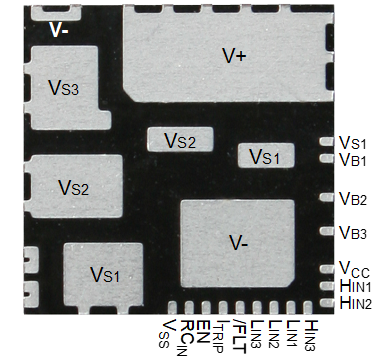

图2.PQFN封装IPM模块的底面图

图2是PQFN封装IPM模块的底面图。V+,Vs1, Vs2和Vs3是功率MOSFET主要散热途径,V-是IPM集成的驱动和控制芯片的主要散热途径。

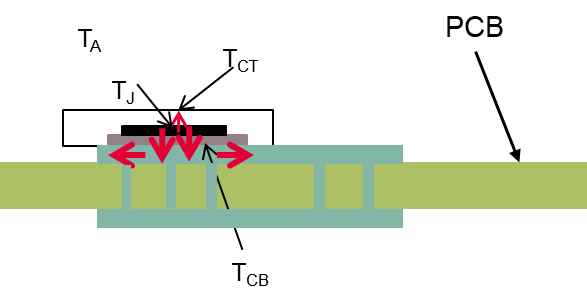

图3.PQFN封装IPM模块焊接于PCB上的热传播示意图

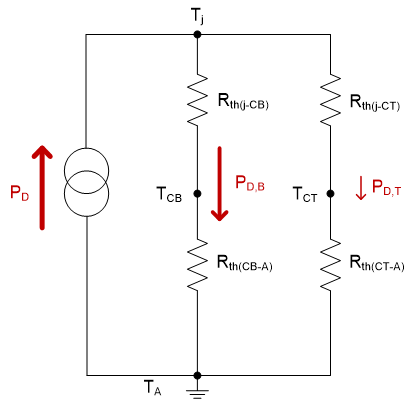

图4.PQFN封装IPM模块热阻模型

图3给出了PQFN封装IPM模块焊接于PCB板上的热传播示意图,从图中可以看到IPM模块产生的热量主要传播途径是通过PCB板和铜皮进行传导,仅有很小部分的热量从IPM模块顶部传导到空气中。其原因是由于IPM模块的特殊封装结构,功率MOSFET芯片固定于金属框架上,金属框架底面直接作为IPM模块的管脚焊接于PCB的表贴焊盘上,因此从芯片到PCB板焊盘之间的热阻Rth(j-CB)比较小。相对应地从芯片到IPM顶部为塑封材料,其热阻相对较大,因此从芯片到壳的热阻Rth(j-CT)+相比Rth(j-CB)较大。

图4是PQFN封装IPM模块的热阻模型。根据前面分析IPM模块耗散的热量主要通过PCB板和铜皮传播,因此热耗散功率PD,B远大于PD,T,热耗散功率PD,T对于IPM温升的影响相对于PD,B来说可以忽略不计。

即PD,B>>PD,T,PD,T X Rth(j-CT)≈0

因此根据Rth(j-c)=(Tj-Tc)/PD,

可以得出Tj≈TC

也就是说可以粗略地认为IPM的壳温近似等于结温。根据此结论在实际应用中可以方便的估算大概的IPM结温,以此判断IPM是否工作于安全工作区。需要注意的是根据此结论估算出来的结温只是一个近似值,不是严格意义上的精确结温。

PQFN封装四种不同散热形式对比测试分析

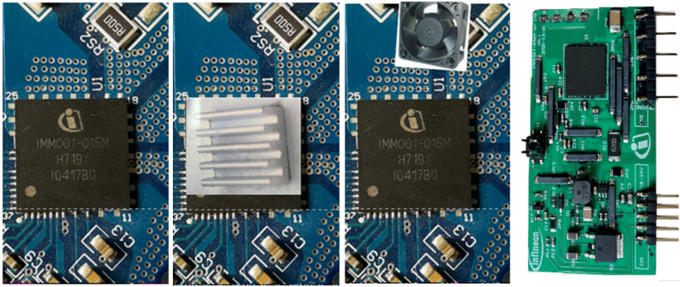

根据PQFN封装的特点和实际应用场合,在实验室中采用四种不同应用场景进行热性能对比测试。第一种应用场景是采用常规FR-4材料PCB板(1.6mm厚度,双层板),IPM模块依赖PCB散热,无任何外加散热措施;第二种是在第一种应用场景基础上用一个9X9X5mm的小铝型材散热器粘贴在IPM模块的顶部辅助散热;第三种应用场景是在第一种基础上采用附加风扇强制风冷,风扇为12VDC/0.11A;第四种应用场景是用铝基板代替FR-4材质PCB板,铝基板厚度为1.6mm,铜皮为1oz。图5为四种不同应用场景的实物电路板示意图。

图5.四种不同应用场景的实物电路板示意图

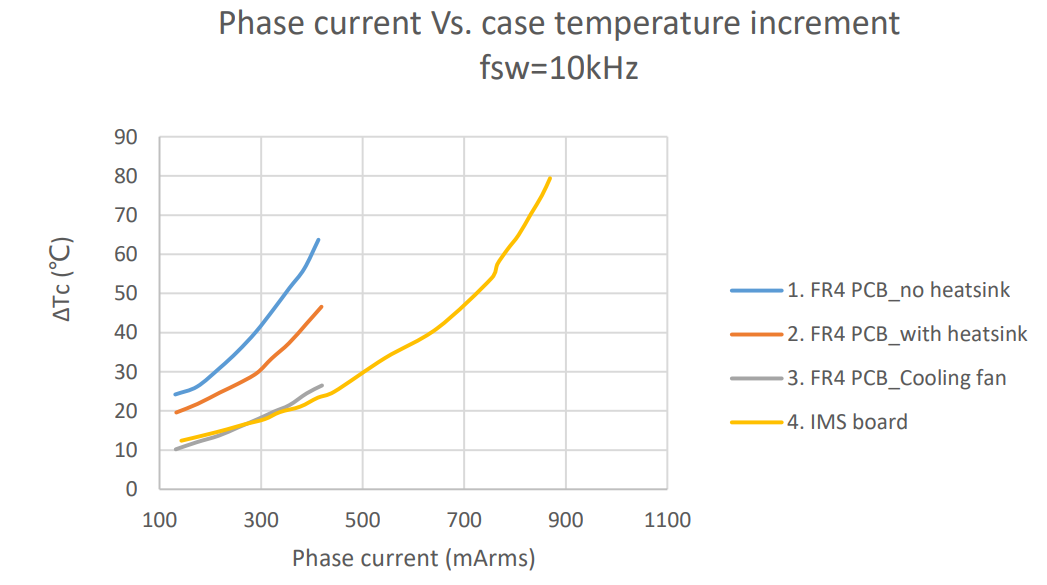

基于上述四种不同应用场景,在实验室中对IMM101T-046M的输出相电流和其壳温进行了测试。测试时逆变器载频是10kHz,直流母线电压为300V。相应的根据所测数据绘制IPM输出相电流和相对壳温的关系曲线如图6所示。

从测试数据可以看出同样使用FR4材料的PCB板焊装此种PQFN封装的IPM模块时,额外增加顶部的散热器或冷却风扇也会对降低IPM壳温有很大帮助。虽然前文说明PQFN封装产生的热量主要从PCB板和铜皮传导出去,但是由于PQFN封装的IPM模块厚度仅为0.9mm,IPM顶部表面到硅片之间塑封材料厚度比较薄,根据前面结论可以近似认为IPM壳温和结温相同,因此当IPM顶部用散热器降温时也会对硅片温度有较明显的降低作用。当用冷却风扇降温时,在降低壳温同时也会降低IPM模块附近的铜皮温度,这样使IPM产生的热量更加迅速地从焊盘到铜皮传导出去,进一步降低硅片温度。

对比应用场景1和4的测试数据可以看出无任何额外附加散热措施时,在大致相同的IPM温升条件下,使用铝基板时IPM的输出电流能力大约增大一倍。在某些结构体积比较紧凑的应用场合可以增大IPM的应用功率密度。

图6.IPM输出相电流和相对壳温升的关系曲线

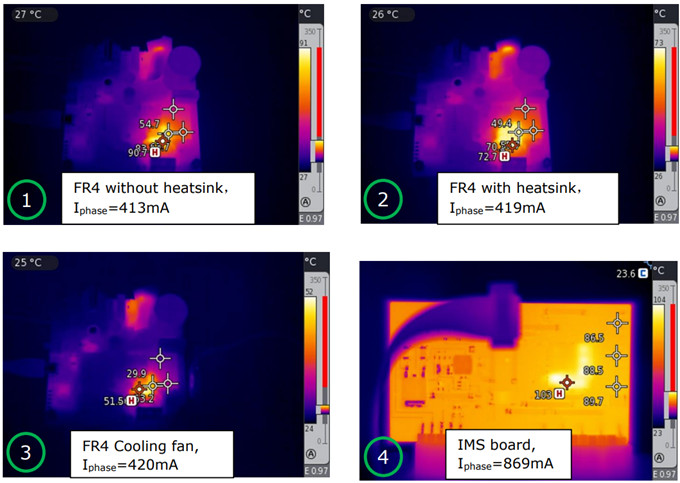

图7是在四种不同应用场景下测试时的红外温度图,在相同的300V直流母线电压和10kHz载频下测试所得。

图7.四种不同应用场景下测试时的红外温度图

PQFN封装钢网设计和回流焊接温度曲线建议

PQFN器件为表贴封装,因为其主要依赖表贴管脚通过PCB和铜皮散热,所以PQFN一些主要散热管脚的面积比较大,相应地在PCB板上的焊盘面积也比较大。这样会引起在回流焊接时大面积焊盘不可避免的出现空洞,过大比例的空洞会增加器件管脚和焊盘之间的热阻,降低热传导性能。在实际的批量焊接时一般要求焊接空洞率小于25%即可确保热阻性能要求。对于PCB焊盘设计时采取一些优化措施可以从设计的角度降低焊接空洞率,改善焊接质量。

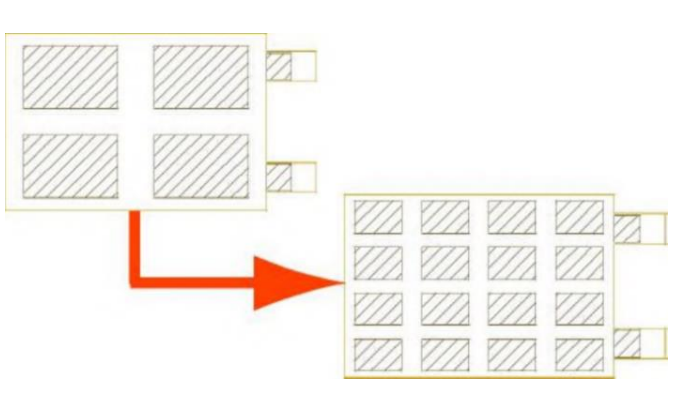

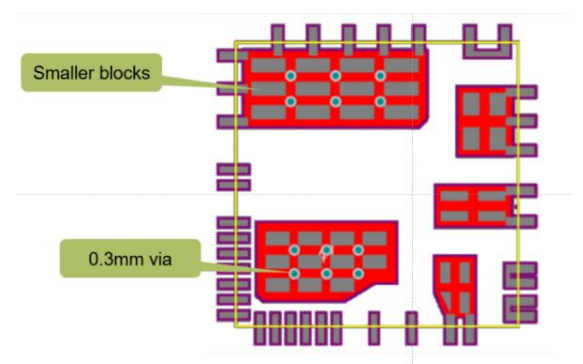

● 措施一是把大焊盘的钢网分割成小块;

● 措施二是在分割成小块的钢网交叉空隙处放置0.3mm直径的过孔;

● 措施三是推荐使用0.127mm厚度的钢网,不推荐使用钢网厚度小于0.1mm或大于0.15mm。

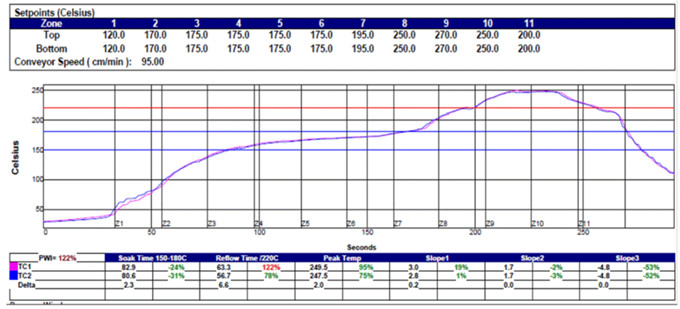

图8是大焊盘钢网被分割成小块的示意图。通过采取以上几种设计改善措施,实际制作PCB并焊接PQFN器件后经过X光拍照统计焊接空洞率比较低。实验测试空洞率大约在15%左右。图9是推荐的PCB库元件设计图。图10给出了推荐的回流焊接温度曲线。基于此推荐焊接温度曲线,用户可以结合自己所用焊锡膏和焊接工艺流程调整焊接设备参数以便获得较低的焊接空洞率,改善焊接质量。

图8.大焊盘钢网分割成小块

图9.推荐的IMM101T系列器件PCB库元件

图10.推荐的回流焊接温度曲线

总结

通过上述测试结果和分析说明可以看出对于这种创新型的PQFN封装形式的IPM模块在实际应用中和通用器件有一定的不同,由于其采用PCB和铜皮作为主要的散热方式,并且具有很小的封装尺寸,因此这种PQFN封装的IPM模块可以被应用于结构体积较小的应用场合中,比如像吹风机,空调室内机风扇,吊扇等应用。如果再采用额外附加的散热措施,如顶部粘贴散热器或采用冷却风扇都可以增加模块的电流输出能力,扩大PQFN封装IPM模块的应用功率范围。当采用铝基板代替FR-4材料PCB板时,IPM模块的电流输出能力可以增加大约一倍。

评论