高成本效益的实用系统方法解决QFN-mr BiCMOS器件单元测试电源电流失效问题

摘要

本文引用地址:https://www.eepw.com.cn/article/201703/344836.htm本文探讨一套解决芯片单元级电测试过程电源电流失效问题的方法。当采用QFN-MR(四边扁平无引线–多排引脚封装)的BiCMOS (双极互补金属氧化物半导体)芯片进入量产预备期时,电源电流失效是一个进退维谷的制造难题。

本文介绍了数种不同的失效分析方法,例如,数据分析、实验设计(DOE)、流程图分析、统计辅助分析和标杆分析,这些分析方法对确定问题的根源有很大的帮助,然后使用统计工程工具逐步滤除可变因素。

本项目找到了电流失效问题的根源,并采用了相应的解决措施,使电源电流失效发生率大幅降低,与主要竞争对手旗鼓相当。最终,这个项目只通过优化公司内部资源,就提高了封装测试总体良率,而没有增加额外制造成本。

这些改进措施还提高了产品质量,降低了客户投诉质量问题的风险。在全部解决措施落实到位后,随着量产成功,该项目节省制造成本38.25万美元。

1.0 前言

为了能够在技术快速变化的半导体工业中生存,不管是企业内部用户,还是外部市场客户,半导体厂商必须在客户心目中树立良好的形象,这是半导体企业保持市场竞争力和品牌价值所面临的最大挑战。“满意度”是建立良好客户关系的关键要素。相反,不能让客户满意的业务是无法持续下去的。

QFN-MR(四边扁平无引线–多排引脚封装)是意法半导体卡兰巴工厂产量的最大的产品,对公司财务业绩贡献率很高(按照全球评估标准)。

不过,为同一客户生产同一产品,有些外包厂(外包厂1和外包厂2)在产品质量上却更胜一筹,这迫使卡兰巴工厂必须自我改进。

产品1是QFN-MR产品,在量产预备阶段,电测试电源电流总失效率不合格,总良率损失达到5.2%。产品 1是意法半导体卡兰巴工厂的一个新产品线,需要给大客户留下交货快的印象,但是不能牺牲产品质量,因此,需要找到造成产品缺陷的主要原因。事实上,解决这些问题将会给卡兰巴工厂量产类似产品平台带来改良机会。

1.1 产品1配置

产品1是一款采用VPLGA封装的BiCMOS芯片,用于控制硬盘驱动器的电机运行。这里VPLGA代表超薄格栅阵列四边扁平无引线–多排引脚塑料封装,封装厚0.90 mm,引脚88个。目标应用包括纤薄型电子设备和计算机硬盘驱动器的电机控制。

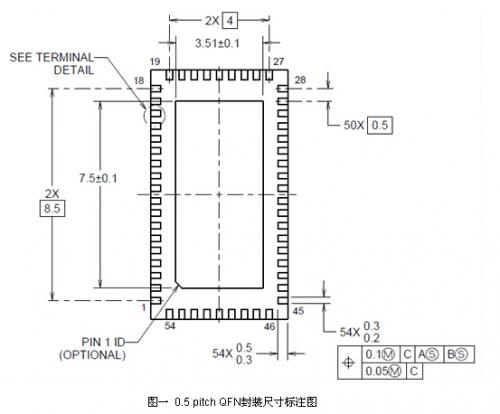

图1是产品1的封装示意图。

图1:VPLGA88产品配置 / POD

1.2 BiCMOS半导体制造技术

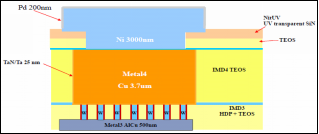

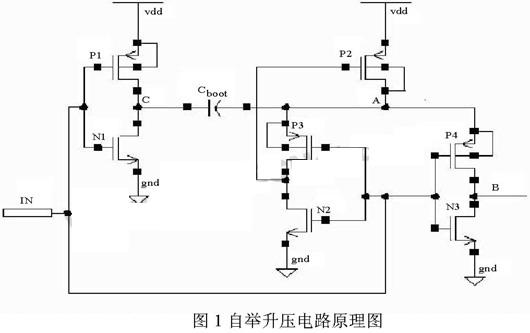

图2:BiCMOS半导体制造技术

BiCMOS芯片由五层组成。NiPd (镍钯金)是最后一层金属层,互连线就打在这一层上。

1.3 QFN-MR无胶带引线框架封装

无胶带四边扁平无引线封装是一种引线框架封装载体(平台),利用后工序蚀刻,在载体上形成引脚面积。与其它的类似微型封装相比,无胶带QFN封装给意法半导体卡兰巴工厂带来更好实惠,例如,引线框架成本低,支持多排引脚,兼容铜线,无胶带载体,晶片切割速度快。

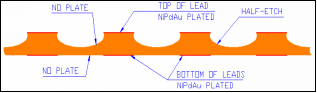

图3:无胶带QFN引线框架配置

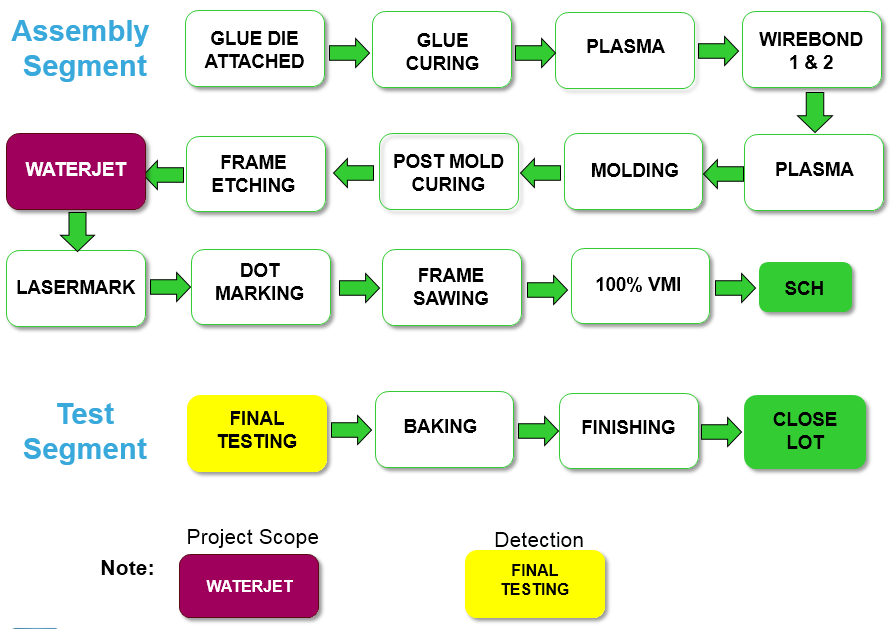

1.4 产品1封测全部流程

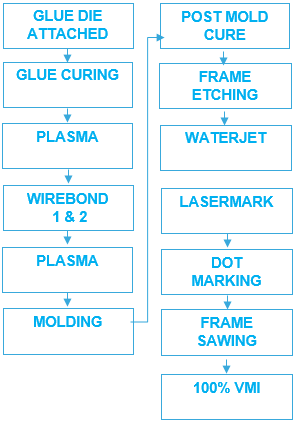

图4:1.4 产品1封装流程

图4所示是产品1的封装流程,该流程在产品开发和认证测试阶段制订,基于现有封装流程,采用相同的芯片制造技术和材料。

1.5 产品1线路应力表现

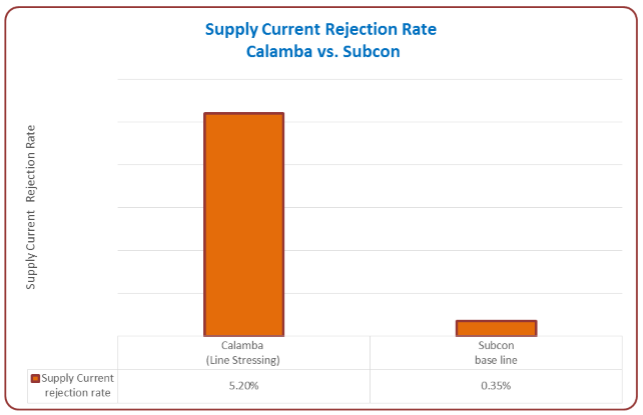

图5:电源电流抑制比对比

在产品1量产预备初期,最终测试的电源电流抑制比是5.20%,远超外包厂的0.35%。上面的柱形图是意法半导体卡兰巴工厂与外包厂的电源电流抑制比的比较图,两者之间的巨大差距对意法半导体卡兰巴工厂的未来业务发展构成重大威胁。

1.6 标杆分析和比较分析

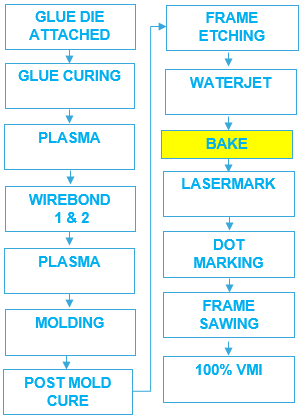

运用标杆分析和比较分析法寻找意法半导体卡兰巴与外包厂在产品制造上的不同之处。需要说明的是,外包厂在水刀工序后还有烘烤工序。

图6:意法半导体与外包厂的制造流程比较

在开始分析的时候,我们发现烘烤工序是主要不同之处。在清洗等湿法工序后,需要进行烘烤工序,除掉单元内

的湿汽。初步分析结果显示,烘烤是最终测试电源电流失效的主要因素,就是这个巨大发现让项目组开始专注这个工序的探究。

同样地,项目组还做了微流程图,以确定项目探究范围。

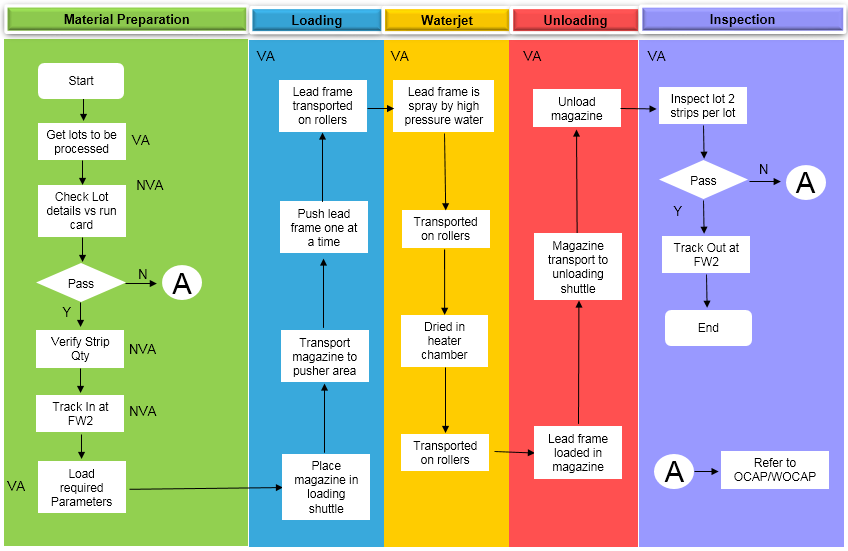

图7:微流程图分析/封装流程图

1.7 问题描述

在量产预备期,产品1电源电流抑制比是 5.20%,被归为封装工序固有湿法工序造成的潮湿性风险。

2.0 实验部分

2.1 材料:

§ 水刀

§ QFN无胶带引线框架封装

§ BiCMOS晶片

§ 塑料单元

§ 检查与测试设备

2.2 实验重点放在主要根源即水刀工序上:

确定问题根源并采取相应的纠正措施至关重要,研究方向主要放在湿法工序上,基于微流程图分析,水刀工序最有可能是潜在变异的根源。

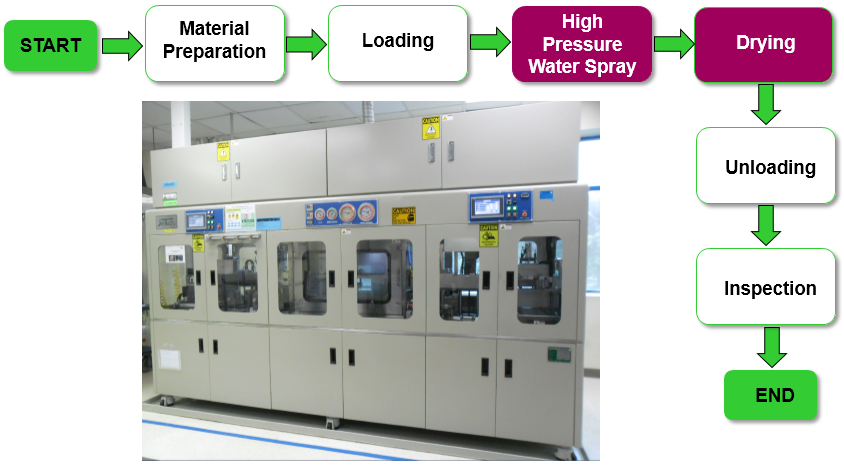

2.3 剖解水刀工序:

为更好地了解水刀工序,需要逐步分析记录点,观察从材料制备、装卸到检查的整个单元工序。

图8:水刀工序详细流程

2.4 识别输入变化:

运用输入输出方法深挖变化因素。经过深入研究,42个KPIV变量被确定为重要的X因素,如图9所示。(详图见附录A)

图9:输入-输出工作单

2.5 优先考虑因果关系:

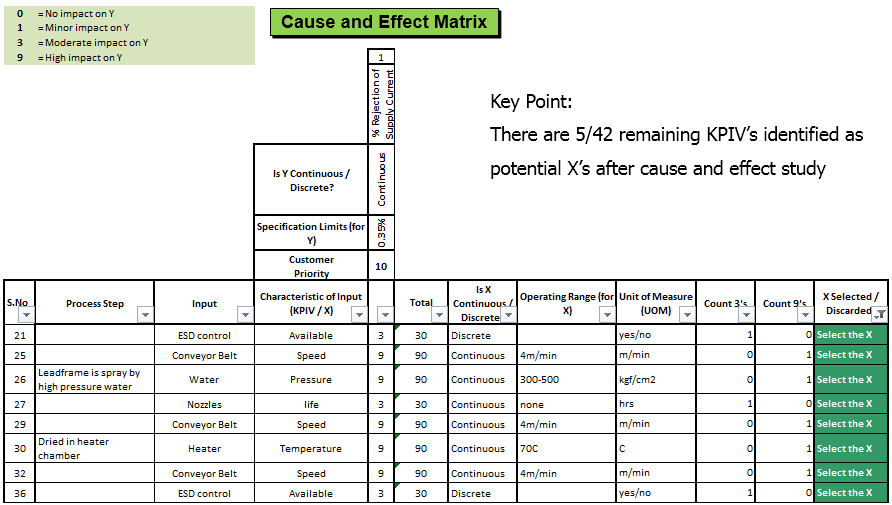

运用因果(C&E)矩阵确立输入变量与X因素的内部关系,如图10所示。

(详图见附录B)

图10:因果矩阵

评论