TM4C123GH6PM的旋转热管温度遥测系统设计

引言

本文引用地址:https://www.eepw.com.cn/article/201608/295113.htm传统的旋转热管温度采集系统一般采用电刷传递温度传感器信号,这种接触式信号传导方式不仅导致使用寿命短,而且不可避免地存在信号干扰,难以获得准确的温度值,已不能满足日益提高的工业要求。

目前,ARM内核微控制器发展迅速,其处理器性能高、耗电少、成本低,具备16/32位双指令集,可扩展性能强。而在工业检测系统应用中,作为一种主要的测温元件,热电偶以其结构简单、制造容易、使用方便、测温范围宽、测温精度高等特点,广泛应用于工业测温领域中。综上所述,本文将Cortex—M4内核的低功耗ARM芯片TM4C123GH6PM和多个K型热电偶结合,组成了温度采集结点,并通过无线串口通信模块实现了其与上位机的远程通信,从而有效避免了干扰信号,实现了对旋转热管的多点温度遥测功能。

1 系统构成及工作原理

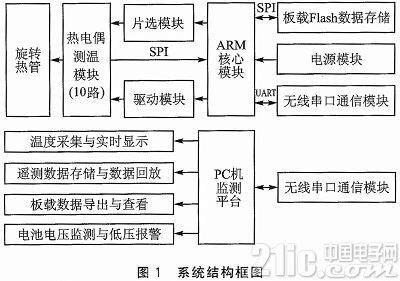

旋转热管温度遥测系统结构框图如图1所示,其主要由ARM核心模块、电源模块、片选模块、驱动模块、热电偶测温、无线串口通信模块及监测计算机组成。整个系统由3.7 V/1000mAh锂电池电源模块供电,续航时间长,并且可以方便地对电池进行充电。

ARM核心模块即为TM4C123GH6PM的最小系统,其通过片选模块依次选择需要工作的热电偶结点,热电偶测温模块对旋转热管完成温度采集工作后,通过SPI总线将温度数字量传输给TM4C123GH6PM。由于系统包含10路热电偶测温模块,在其与ARM核心模块之间添加了总线收发器74HC245驱动模块,以提高端口的驱动能力。在收到温度数据后,TM4C123 GH6PM通过无线串口通信模块将温度值发送给远程计算机,运行于PC机上的监测平台对温度进行实时显示,并进行数据存储与回放、电池电压监测与低压报警等功能。同时,为了防止无线传输过程中数据出现丢包等情况,系统还具有板载Flash的数据存储功能,在进行温度无线传输的同时,ARM核心模块通过SPI口将数据存入Flash芯片中,待实验完成后,通过PC机检测平台可将板载数据导出,方便与遥测数据对比。

2 系统硬件设计

2.1 热电偶测温电路

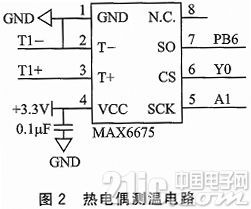

虽然K型热电偶具备诸多优点,但其输出电势极其微弱,而且存在冷端温度误差和输出电势与被测温度的非线性问题,易引起较大测量误差,因此需要对热电偶输出信号进行处理。系统的测温电路如图2所示,采用了Maxim公司的K型热电偶串行A/D转换器MAX6675芯片,该型号芯片能够独立完成信号放大、冷端补偿、线性化、A/D转换及SPI串口数字化输出功能,可将温度信号转换成12位的数字量,温度分辨率达0.25℃,且芯片内部含有热电偶断线检测电路。其冷端补偿温度范围为-20~80℃,应用的环境温度范围比较宽,可以测量0~1023.75℃的被测温度,基本符合旋转热管温度测量的实际需求。

MAX6675的2、3引脚与K型热电偶的负极和正极连接,6引脚则与74HC154译码器的输出端相连接,同时,5引脚时钟SCK则与驱动芯片74HC245相连接。

2.2 Flash存储电路

为了保证所采集的温度数据的完整性,本系统提供了板载Flash用以存储数据,具体电路如图3所示。这里采用了SPI总线接口的闪存芯片AT45DB161D,速度可达66 MHz,存储空间包含4 096页,每页包含512或528个字节。与并行Flash存储器不同,它采用Rapids串行接口,从而大大减少了可用引脚数量,同时也提高了系统可靠性,降低了开关噪声,缩小了封装体积,满足本系统低电压、低功耗与小体积的要求。

2.3 无线串口通信模块

无线串口通信模块采用的是成都亿佰特电子科技有限公司的工业级无线数传收发模块E14~TTL。该模块中心频率为2.4 GHz,最大功率达到100mW,传输距离可达2 100 m,具有TTL电平的串口通信接口,支持1200~115 200bps多种波特率,模块实物图如图4所示。本系统权衡传输速度与传输精度,选择波特率为9 600bps,实现了测温节点与计算机的高可靠性串行无线通信。

3 软件设计

3.1 下位机软件设计

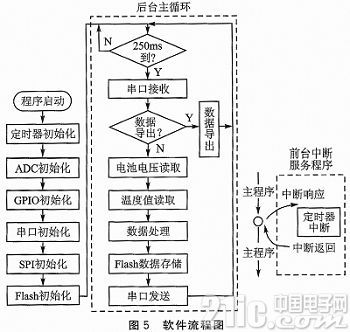

系统的下位机软件采用前后台运行机制,软件流程图如图5所示。由于MAX6675的测温步长为190 ms,为了保证温度数据读取的可靠性,本软件设置定时时间为250 ms,在前台定时器中断服务程序中完成标志位置位。后台主循环程序通过串口接收上位机数据导出指令,若不导出,则程序通过A/D转换器进行电池电压读取,并依次读取多路温度结点的输出值,经过数据处理后,将数据存储于板载Flash中。同时,利用串口将所得数据发送至上位机,若收到导出指令,则程序执行板载Flash数据导出操作。

3.2 上位机软件设计

为了提高开发效率,上位机监控软件采用图形化编程语言LabVIEW进行设计。LabVIEW提供了一个简洁直观的图形化编程环境,可以轻松搭建友好美观的操作界面,无需编写繁琐的计算机程序代码,大大简化了程序设计。

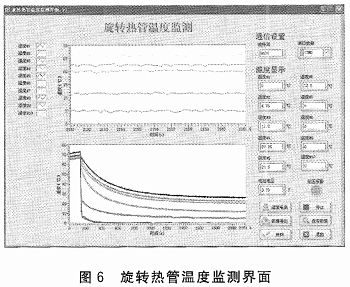

旋转热管温度监测界面(正在进行温度采集)如图6所示,软件设计采用模块化思想,其主要由通信设置、温度显示、电池低压报警及操作台等模块组成。用户可以方便地在界面上进行温度采集、数据导出及查看数据等功能,极大地提高了工作效率。

4 实验结果和分析

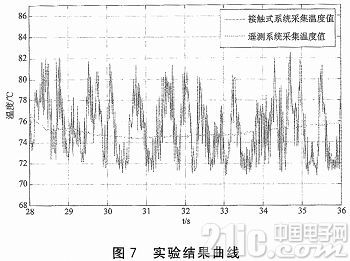

实验采用传统接触式系统和本文设计的遥测系统对旋转热管相同区域同时进行温度采集,旋转热管固定转速为100 r/min,实验结果曲线如图7所示。从图中可以看出,接触式温度采集系统在旋转状态下采集的温度信号存在很大的干扰,稳态温度波动量达到了11.65℃,而本系统所采集的温度基本无明显毛刺,稳态温度波动量仅为2.45℃,与真实温度情况相符,满足旋转热管温度采集的精确性和可靠性的要求。

结语

旋转热管温度遥测系统以TM4C123GH6PM为主控芯片,通过SPI接口连接MAX6675,不断采集K型热电偶输出的信号,并通过无线串口通信模块将温度值发送给上位机。基于Lab VIEW平台开发的上位机监测界面易于操作,实现了温度数据的显示、存储和回放等多个功能。实验结果表明:相比于传统接触式温度采集系统,本系统有效避免了信号干扰,并具备成本低、操作方便和扩展性好等诸多优点,为旋转热管温度精确采集提供了一种行之有效的解决方案。

评论