基于FPGA的数字激光自动功率控制系统设计

摘要:半导体激光器的自动功率控制是解决激光器阈值漂移的重要手段,本文设计了一个基于FPGA的数字激光自动功率控制系统,该控制系统主要由光电检测、A/D转换、SOC控制、APC判定、PWM反馈输出及低通滤波几个部分组成。该自动功率控制系统使用硬件资源少,根据不同的设计要求,通过增加PWM模块和简单的模拟器件或者改变控制寄存器的设置,就可以实现多级激光功率和多个激光器的控制,可以大大缩短设计周期。

关键词:半导体激光器;自动功率控制;现场可编程门阵列;阈值;漂移

自从激光器在1960年发明以来,在激光通信中已经成为了不可或缺的关键设备,半导体激光器(LD)是用于高速率光传输系统的有吸引力的光源,然而,遗憾的是LD的阈值随温度和寿命变化,且因器件的不同表现出现较大的差异。LD的阈值随着温度的升高而明显增大。LD阈值的漂移,给使用带来很大的不便,如果采用固定的偏流,则必然引起输出光脉冲峰值功率的浮动,而且,阈值的漂移破坏了已经设计好的工作点,从而引起有害光电延迟、张弛振荡等现象。在LD高速工作时,这种现象的危害是不可忽视的。为了克服这些弊病,必须对输出功率进行控制,使LD的工作能够维持在正确的工作点上。

姚嘉陵等曾设计基于模拟电路的APC自动激光功率控制电路,通过反馈来自动调整预偏置电流来达到稳定LD输出功率的控制。基本原理是一方面将LD背向输出的光功率经背向光探测器PD进行检测,然后经过放大器1进行放大,送到比较器的反相输入端;另一方面,输入信号和从直流稳压电源中取出的直流参考电压经过放大器2放大后送入比较器的同相输入端,比较器的输出作为反馈被送到LD的驱动端,调节偏流,达到稳定LD输出功率的目的。

模拟电路方法实现的优点是增益控制比较稳定,缺点是需要加入的器件较多,且随着使用时间的增加,模拟器件老化会影响反馈控制的误差,另外,输出的激光功率固定不可变,不能实现多级功率的控制。

笔者提出一种基于FPGA的全数字激光器功率自动控制系统,不但可以大大简化电路结构,减少成本,同时消除由器件老化带来误差,还可以方便的改变激光器的输出功率和实现激光器多级功率的控制。

1 自动功率控制系统整体结构

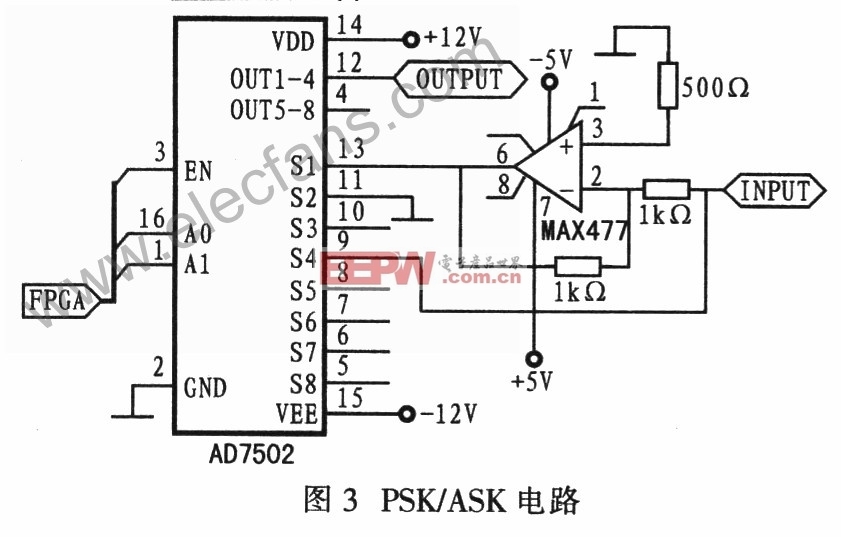

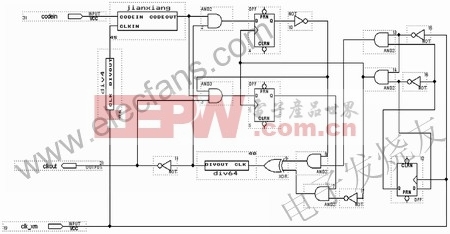

基于FPGA的激光功率自动控制系统结构如图1所示其工作原理是:将半导体激光器LD背向输出的光功率经背向光探测器PD进行检测后,转换成模拟电压信号,该模拟电压信号经过A/D转换芯片的采样和转换,转换成代表LD实际输出功率的数字信号,该数字信号被送入FPGA芯片中的APC(自动功率控制模块)进行分类、比较和处理,最终输出调整后的激光器数字偏流信号,数字偏流信号经过FPGA内部的PWM模块和外部的模拟低通滤波器转换成模拟信号,来驱动半导体激光器LD。SOC用于设置多级激光器输出功率设置,APC的工作、停止等控制。

如图1所示,本文所设计的全数字激光器自动功率控制系统由A/D转换器、FPGA功能设计模块和模拟低通滤波器3个部分组成。

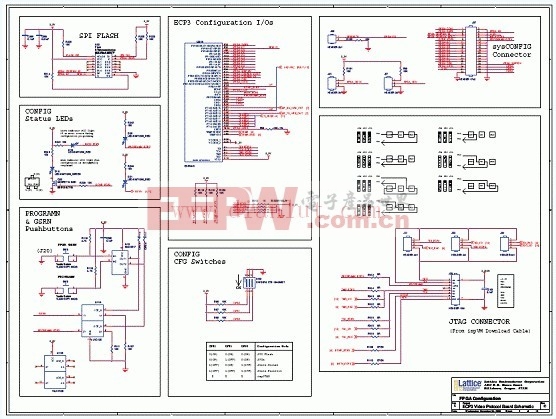

2 FPGA模块设计

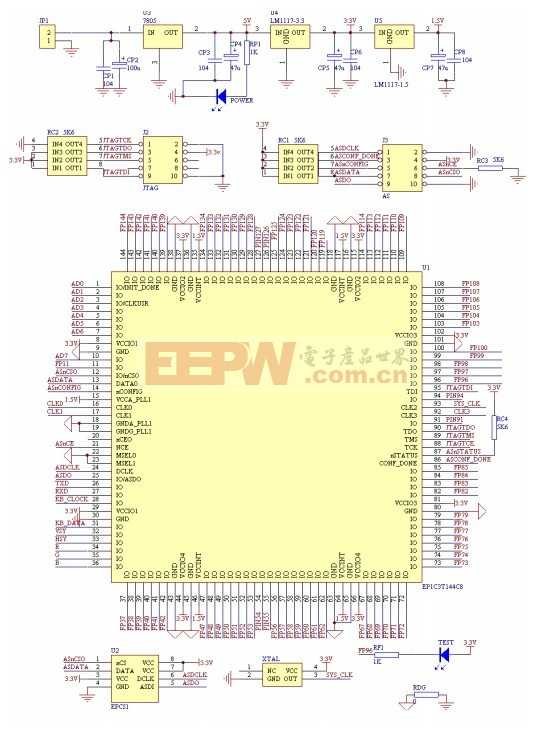

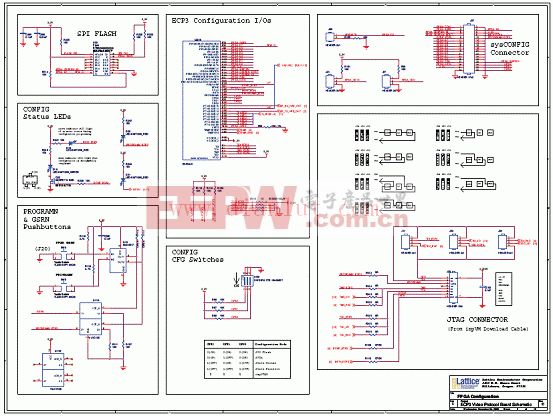

本设计使用的是Avnet Design Services公司设计的FPGA评估板,该评估板使用的是Xilinx公司XC4VLX25-FF668型FPGA芯片。同时,板上还有32MB的DDR SDRAM和8MB的Intel StrataFlash,10/100M自适应以太网接口、USB2.0接口和RS232串行接口,128x64的OLED(Organic Light Emitting Diode)图形显示,3组140针通用I/O连接器(AvBus)等硬件结构组成。

评论