来料检验的电池单元测试注意事项

虽然已经写了很多关于研发实验室中的电池测试或在工厂制造过程中的电池测试的文章,但让我们转向来料检查的电池测试这个话题。本文介绍了处理此过程的测试策略。例如,考虑将中国工厂生产的电池交付给美国的电池供电工具制造商。应考虑哪些进货检验测试?

本文引用地址:https://www.eepw.com.cn/article/202505/470556.htm首先,我建议将这些电池片检查测试以及电池片购买者对测量精度要求和合格/不合格限制的要求一起推回给电池供应商。

假设电池购买者将执行进货检验测试,应考虑的常见电气测试是 OCV、ACIR、DCIR 和可能的选择性性能测试。这是基于没有特定条件的一般测试策略,考虑到电池在其最终应用中的使用环境。

进货检验的常见测试

OCV (开路电压)

这是最容易测量的,也是最能说明细胞的信息。如果 SOC% 错误,因为它没有被收取到正确的容量,那么 OCV 是否超出目标传入到达规范将很明显。如果电池的自放电过大,OCV 将再次超出目标规格。如果电池完全衰竭,OCV 将揭示这一点。图 1 显示了测量 OCV 的示例仪器。

是德科技 1. Keysight DAQ970A 数据采集系统提供带有多路复用卡的数字万用表(DMM),适用于扫描单元 OCV。

1. Keysight DAQ970A 数据采集系统提供带有多路复用卡的数字万用表(DMM),适用于扫描单元 OCV。

ACIR(交流内阻)

这是一种快速测量,通常可以与 OCV 一起完成。因此,ACIR 的实施成本低,因为设备便宜,夹具与 OCV 测试中使用的夹具相同,并且测试时间短——所有这些都使 ACIR 成为一个不错的选择。ACIR 不会具体告诉您有关电池的太多信息,但与 OCV 一样,如果 ACIR 超出规格,则说明有问题。这就像医生给你量体温;它快速、简单,并且可以表明有问题,但它不会提供太多的诊断。

在这种电池进货检查的情况下,不合格的 ACIR 无法了解有问题的 ACIR 的根本原因。因此,ACIR 可用作品质因数。查看本文,了解有关 ACIR 的更多见解。

DCIR(直流内阻)

这种测量比 ACIR 更好,因为它确实揭示了细胞的一些非常具体的东西。如果电池用于高峰值电流的应用,那么仔细检查 DCIR 将至关重要。但是,DCIR 需要大电流才能进行测量。当同时测试多个电池时,提供多个高电流通道可能很昂贵。

另一方面,将单个大电流源多路复用到多个电池以进行此测量是一项挑战,因此创建一个可以快速循环通过多个电池的设置是一个真正的挑战。这篇关于电子设计的技术文章提供了对 DCIR 的进一步见解。

性能测试

当电池购买者决定使用哪个供应商时,购买者将对样品电池进行广泛的性能测试,以确定这是否是适合应用的电池。这些广泛的性能测试将包括负载模式测试(例如,电动汽车的驾驶循环)、循环寿命、容量、热行为、电阻与 SoC 和自放电等测试。图 2 显示了一个测量自放电的示例仪器。

是德科技 2. Keysight BT2152B 自放电分析仪只需不到一个小时即可直接测量锂离子电池的自放电电流,因此无需等待数天或数周才能更换电池 OCV。

2. Keysight BT2152B 自放电分析仪只需不到一个小时即可直接测量锂离子电池的自放电电流,因此无需等待数天或数周才能更换电池 OCV。

持续运行这些测试的成本很高。但是,来自进料流的样品测试具有经济意义,以确保电池供应商工艺中的漂移(或者更糟糕的是,工程变化)足够小,以使电池保持在电池购买者的目标要求范围内。

虽然到目前为止讨论的都是关于一般电池特性的,但应考虑关注特定质量的区域进行检查。例如,如果由于电池管理系统 (BMS) 的设计而匹配电池很重要,那么 OCV 和容量检查测量就至关重要。如果您怀疑供应商存在自放电质量问题,则应将其添加到检验中。

请注意,这些检查可以作为进货检查完成,也可以由供应商作为 cell 数据报告,我认为这是更可取的方法。

实现与 Cell 供应商的关联

当将电池测试重新交给电池供应商时,电池购买者可能有兴趣对进来的电池进行样品审计,以便与电池供应商的测量结果相关联。

供应商经常提供 ACIR。ACIR 作为一种简单的品质因数类型的测量,是将传入的 ACIR 检测结果与供应商的测量结果进行比较的好方法。通过密切跟踪 ACIR,您可以查看细胞是否在变化细胞、批次、月与月等。您需要建立质量限值,将测量准确度考虑在内,以确定可容忍的 ACIR 漂移量,或者 ACIR 漂移是否存在问题。

要将您的结果与供应商的结果进行比较,您必须了解在供应商处制造 ACIR 的条件,例如设备类型及其准确性。只有这样,您才能将您的结果与供应商在不同条件下的结果进行比较。

如果在相同的条件下执行相同的测量,并且两种设置都经过校准,那么在两台仪器的测量精度误差范围内,您应该获得相同的 ACIR 结果。然而,这有很多“如果”。

虽然来料检验测试设置通常是基本的自动化甚至手动测试设置,但在电池制造环境中,这种测试将通过自动化设置完成。这意味着即使使用相同的仪器,这两种测试设置也存在根本差异。

只需从 ACIR 仪表的数据表中读取规格,就可以对系统级精度进行合理的评估,但是,它不会考虑 ACIR 仪表之外的系统任何部分,例如环境条件或布线设置或多路复用或接触。

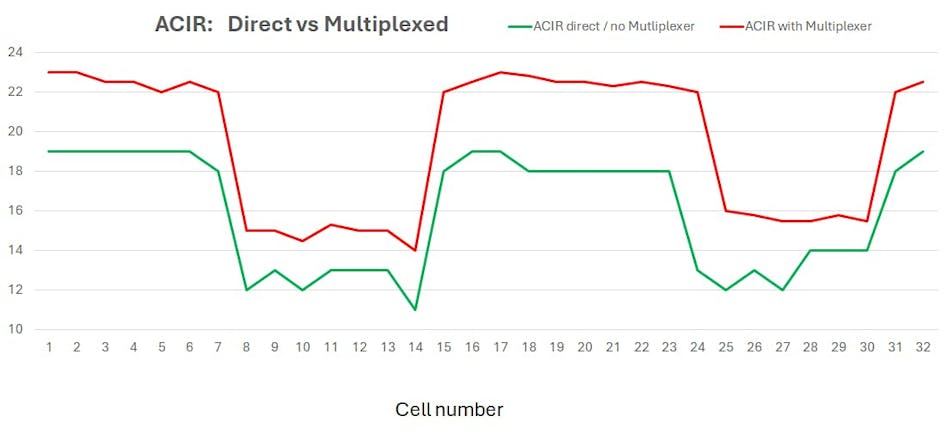

例如,研究表明,与通过直接连接到电池测量 ACIR 相比,使用多路复用器进行的 ACIR 测量会导致 ACIR 测试结果发生变化。

图 3 比较了使用直接逐个连接到 32 个单元的 ACIR 计进行的 ACIR 测量,以及使用通过 32:1 多路复用器连接到单元的同一 ACIR 计进行的 ACIR 测量。绿色的直接测量低于红色的多路复用测量,显示了多路复用器的影响。这表明,由于测试系统中其他因素的影响,简单地使用相同的仪器并不能保证相同的结果。

3. 所示是对 32 个电池进行的 ACIR 测量的比较,这些电池直接连接到电池(绿线)和通过多路复用器进行连接(红线)。

3. 所示是对 32 个电池进行的 ACIR 测量的比较,这些电池直接连接到电池(绿线)和通过多路复用器进行连接(红线)。

与其依赖供应商和买方使用相同的仪器之间的相关性,不如简单地从供应商那里获得关于实际测量精度的真正基于计量的确定,这将更加可靠。这将基于对设备及其精度、温度/湿度变化及其对精度的影响,以及布线、多路复用和其他影响精度的因素的分析。

采用这种方式将产生一个涵盖所有相关参数的单一系统级规范,并清楚地描述电池供应商的数据预期性能。此信息使您能够更好地将供应商的测试设置的结果与您的设置相关联,而不管差异如何。

总结

在考虑对购买的电池进行进货检验时,一个合理的建议是从“有点太多”的检验开始,然后在确定供应商是否可靠时降低检验水平。同样,如果这些检验表明入库质量不可接受,则需要进行更多检验。

OCV 和 ACIR 是两种快速且成本低廉的测量方法,至少应考虑对 OCV 和 ACIR 进行 100% 的进料检验。如果结果始终良好,您可以将其回滚到采样方法。

如果 DCIR、容量检查和自放电是电池在最终应用中成功的关键参数,那么建议对这些参数也进行 100% 检查,直到您确定供应商的质量。然后转到采样。

评论