基于ARM9的机电设备检测终端研究与设计

摘要:为对大型复杂机电设备的状态进行实时监测,设计了一种基于ARM9和WinCE操作系统的机电设备监测终端。以模块化的思想设计了S3C2440核心板、数据采集、振动监测、输出控制、TFT液晶显示等模块。完成了嵌入式WinCE软件系统的开发。

关键词:监测终端;ARM9;振动监测;嵌入式WinCE

机电设备检测终端系统集微处理器、数据采集、控制执行、通信接口、人机接口等模块于一体,达到实时监测机电设备状态的目的。

随着生产自动化水平的提高,机电设备在很多大型设备中处于核心地位,渐趋复杂,对其维护的要求越来越高,若机电设备的故障得不到及时的发现,整个大型装备的正常运行将会受到影响。根据设备实时检测数据和故障诊断为基础的维修具有针对性强,实时性高的优点。从而达到降低生产成本、提高企业效益的目的,极具研究前景。

1 机电设备检测终端系统硬件设计

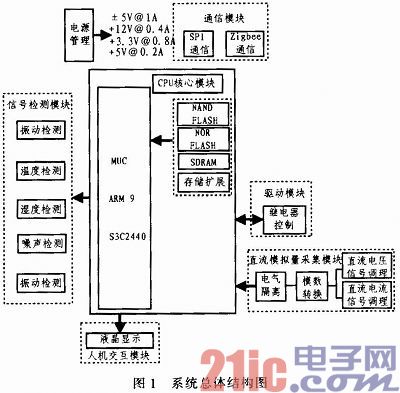

机电设备检测终端控制结构框图如图1所示。主控模块是机电设备检测终端的核心,主要负责从信号采集模块获取机电设备的运行参数,对获得的数据进行相关分析与处理,显示机电设备的运行参数,定时保存参数数据,并通过通信接口将采集数据传给监测系统主控制端。它主要包括ARM9的核心板、通信接口、信号采集、人机接口、输出控制、数据存储、电源管理等部分。

微处理器协调各模块之间的工作,主要完成以下任务:将数据采集模块采集到的数据进行存储和显示;通过通信模块将采集的数据传输给监测系统主控制机;根据数据采集模块采集的数据产生控制命令,控制执行模块完成相应的执行动作;根据监测系统主控制端通过通信接口传来的控制命令,执行相应的操作。

作为机电设备监测终端系统的重要组成部分,本文主要分析振动检测模块、开关/模拟信号采集模块、温度监测模块以及输出控制模块4部分。

1.1 振动检测电路设计

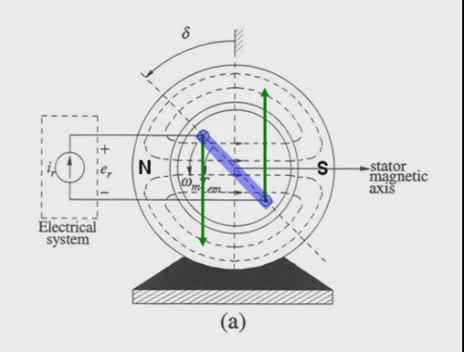

高速旋转的机电设备,由于旋转质量的不平衡、轴承的刚度、滚珠的缺陷、滑动轴承的油膜振荡等因素影响都会引起振动,会产生巨大的反复变动的交变载荷,这不但会降低机器的使用寿命和可靠性,而且还会发生严重的破坏事故。将速度传感器的外壳固定在振动物体上,整个传感器跟着振动物体一起振动,而处在空气间隙内的动线圈是用很软的簧片固定在外壳上的,其自振频率ωn较低。当振动物体的振动频率ω≥1.5ωn时,动线圈处在相对静止状态,线圈与磁钢之间发生相对运动,动线圈切割磁力线而产生感应电势E=BLV,公式中B为磁场强度、L为感应线圈导线长度、V为相对运动速度,当B、L一定时,输出电势E正比于振动速度V。若要取得与振动位移成正比的振动信号,传感器输出的信号必须经积分回路,再对信号进行电压幅值调理,将模拟信号转换为S3C2440所能接收的0~3.3 V电压。

1.2 开关/模拟信号采集电路设计

开关/模拟信号采集电路包括直流模拟量采集电路、数字开关量采集电路两部分。

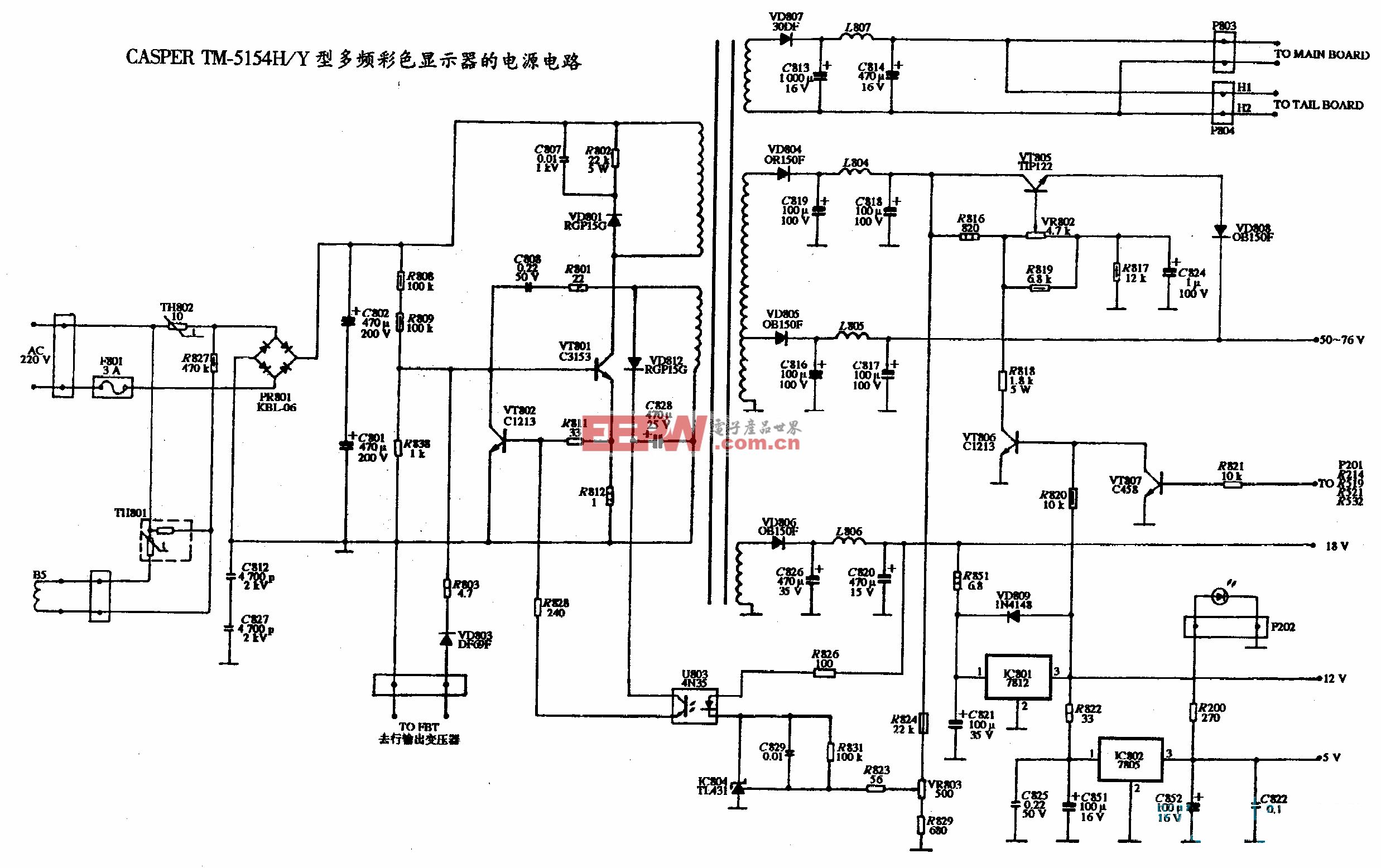

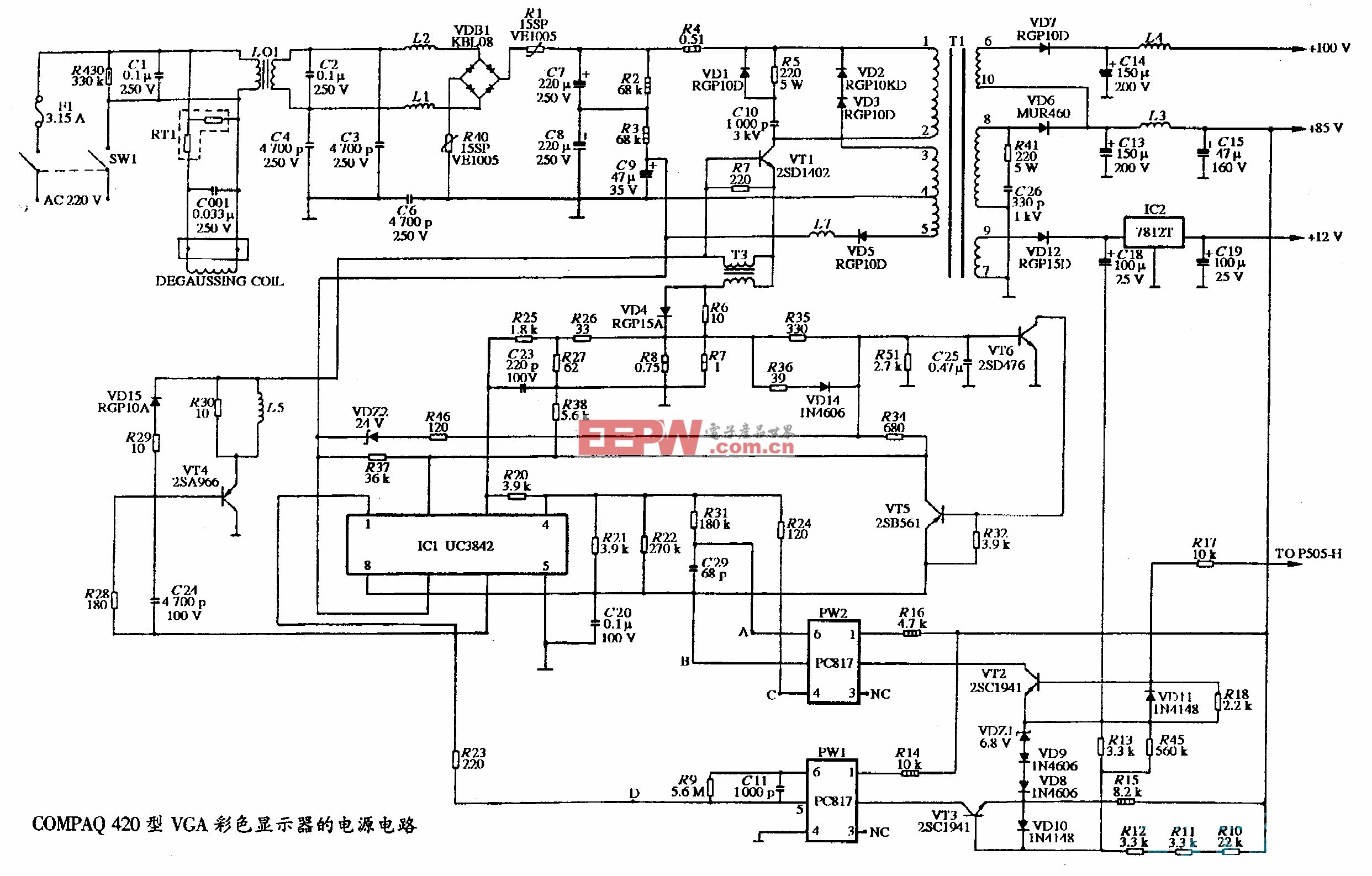

模拟量采集模块:采集机电设备配电柜里面缓变的传感器参数,因此需监测直流模拟电压或电流值。本监测终端要求提供两路采集通道,其中一路为直流电压,其测量范围为0~5 V;另一路为直流电流,其测量范围为4~20 mA。考虑到机电设备配电柜的运行环境,模拟信号采集之后需进行电气隔离,因此直流模拟量的采集分为采样和隔离两部分。为减少隔离通道,选用串行A/D转换芯片,其通信接口选用具有SPI通信接口的串行A/D转换芯片ADC0832,如图2所示。

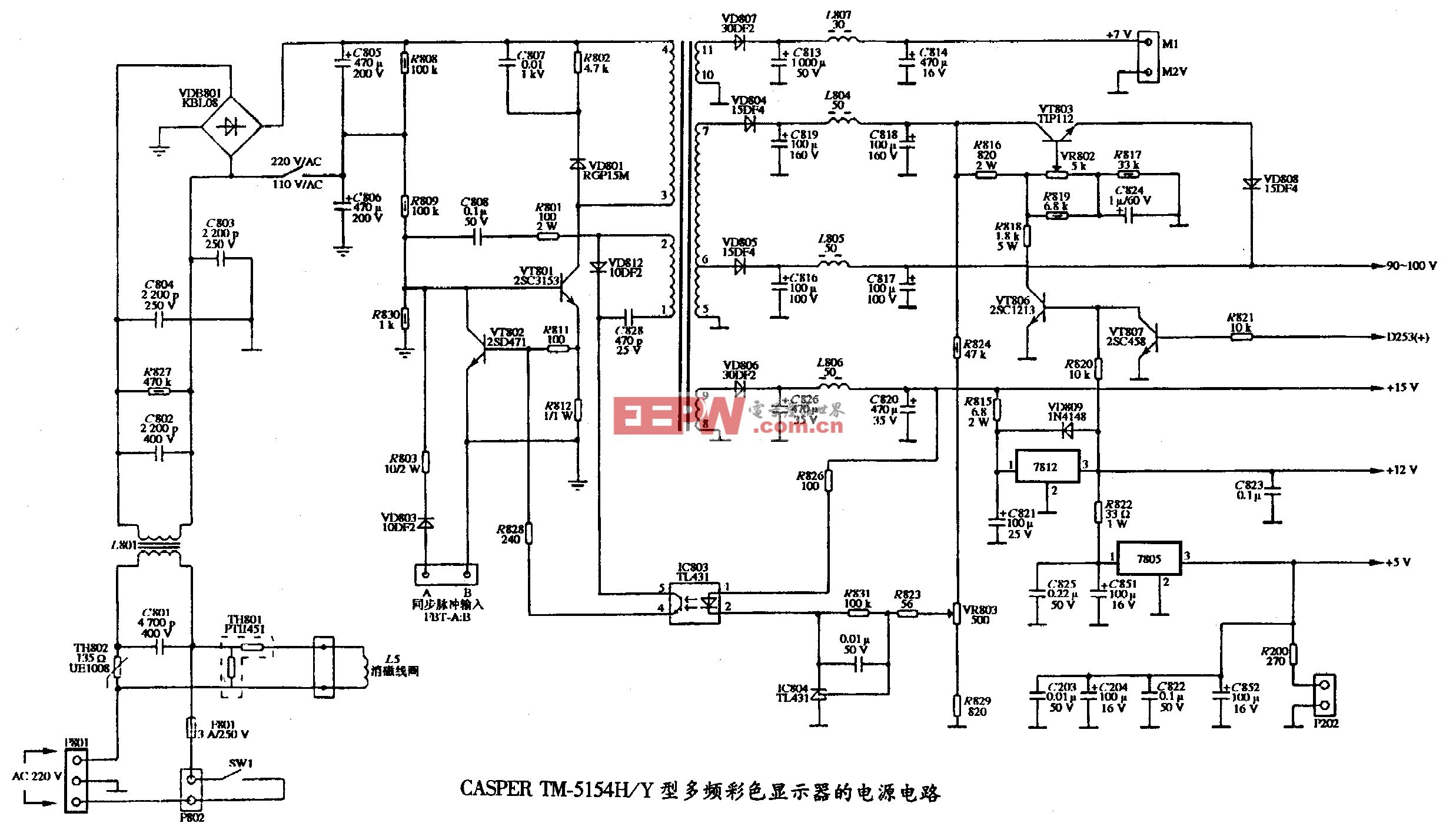

开关量采集模块:采集开关的状态。本监测终端要求提供四路数字开关量采集通道,数字开关量的最大值为5 V。为提高核心板的可靠性,在核心板与数字开关量之间选用光耦合进行电气隔离。其中一路数字开关量采集电路如图3所示。

如图3所示,当输入的数字开关量(D—IN1)为低电平时,光耦导通,核心板采集到光耦输出信号(DOUT1)为低电平:当输入的数字开关量(D—IN1)为高电平时,光耦断开,核心板采集到光耦输出信号(DOUT1)为高电平。由此可知,核心板采集到的光耦输出信号(DOUT1)正确反映了数字开关量的状态。

评论