基于8051的恒温控制系统

温度是工业对象中一个主要的被控参数,它是一种常见的过程变量,因为它直接影响燃烧、化学反应、发酵、烘烤、煅烧、蒸馏、浓度、挤压成形,结晶以及空气流动等物理和化学过程。温度控制不好就可能引起生产安全,产品质量和产量等一系列问题。温度控制是许多设备的重要的构成部分,它的功能是将温度控制在所需要的温度范围内,以利于进行工件的加工与处理。不论是在生活中还是在工业生产过程中,温度的变化对生活、生产的某些细节环节都会造成不同程度的影响,所以适时地对温度进行控制具有重要的意义。

本文引用地址:https://www.eepw.com.cn/article/81659.htm而对于现代工业中不同生产情况和工艺要求,所采用的加热方式、燃料、控制方案等也不尽相同。如冶金、机械、食品、化工等各类工业生产中广泛使用的各种加热炉、热处理炉、反应炉等;燃料有煤气、天然气、油、电等;控制方案有直接数字控制(DDC),推断控制,预测控制,模糊控制(Fuzzy),专家控制(Expert Control),鲁棒控制(Robust Control),推理控制等。

本文中加热炉主要作用是使有机粉末保持恒温,为了能对其温度进行有效直接的控制,故采用了直接数字控制(DDC)对加热炉进行控制,使其具有稳定温度在某一值,键盘输入温度设定值,LED数码管显示温度值。输入信号为电热炉电阻丝两段的电压,输出信号电热炉内的温度。输入和输出的传递函数为G(s)=2/s(s+1),控温范围为100~500℃。

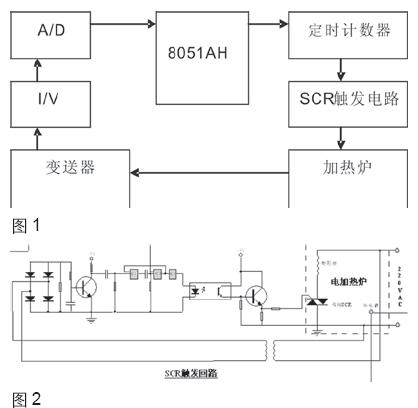

炉温控制系统总体结构

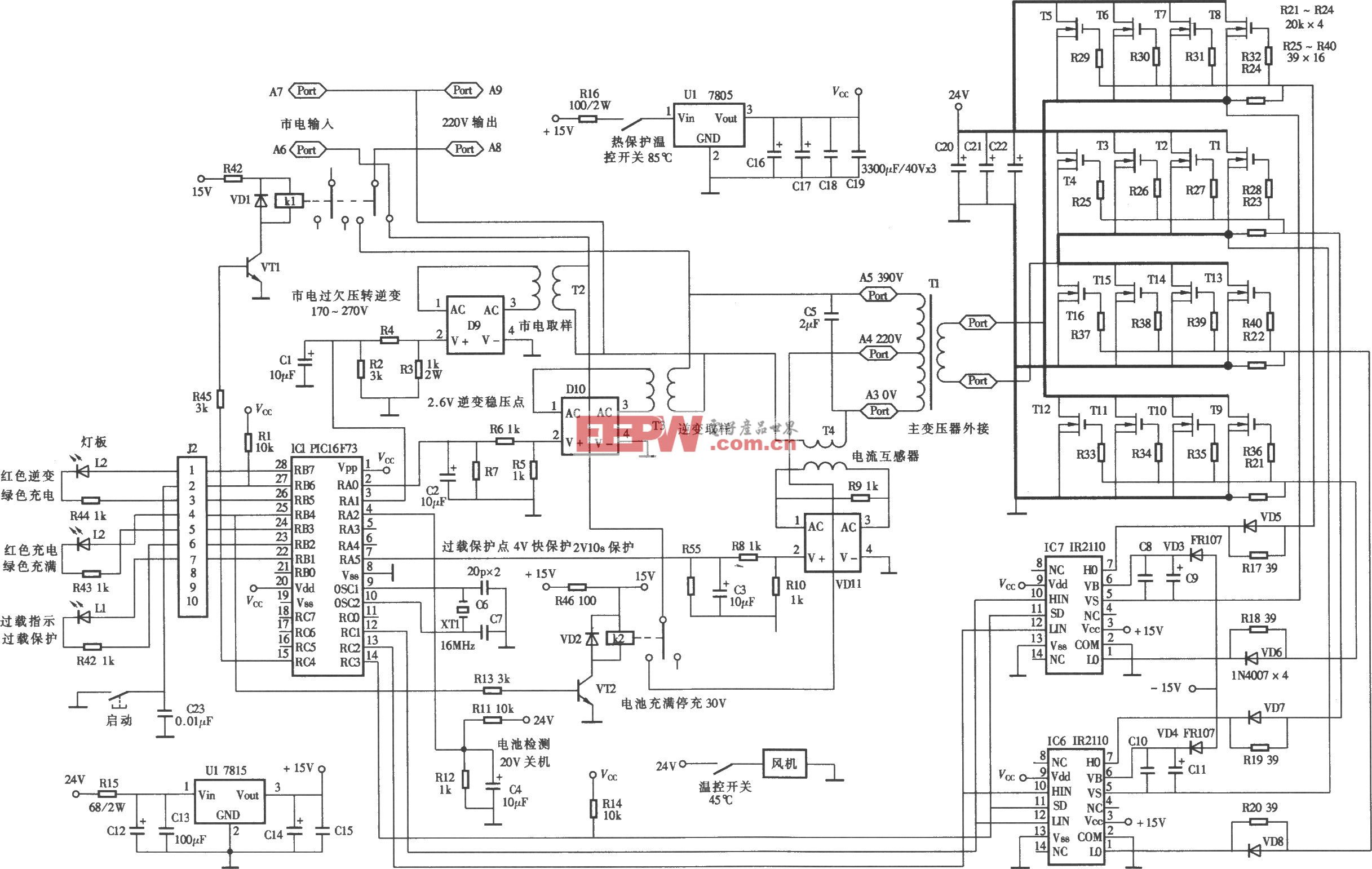

图1中由4~20mA变送器,I/V,A/D转换器构成输入通道,用于采集炉内的温度信号。其中,变送器选用XTR101,它将热电偶信号(温度信号)变为4~20mA电流输出,再由高精密电流/电压变换器RCV420将4~20mA电流信号变为0~5V标准电压信号,以供A/D转换用。转换后的数字量与与炉温的给定值数字化后进行比较,即可得到实际炉温和给定炉温的偏差。炉温的设定值由键盘输入。计算出所需要的控制量。数字控制器的输出经标度变换后送给8253,由8253定时计数器转变为高低电平的不同持续时间,送至SCR触发电路,触发晶闸管并改变其导通角大小,从而控制电加热炉的加热电压,起到调温的作用。

炉温控制系统主要硬件选择

1.CPU与存储器:在CPU选择上采用8051AH,由于其内部只有4KBROM和128BRAM,故在使用时可分别扩展一片外RAM6264和一片外ROM27512。

2.定时计数器:选用8253-5,这是Intel公司生产的外围芯片,内含三个相同的16位减法计数器,每个计数器均可独立工作,在此系统中负责将频率信号转换为数字信号的关键部件。

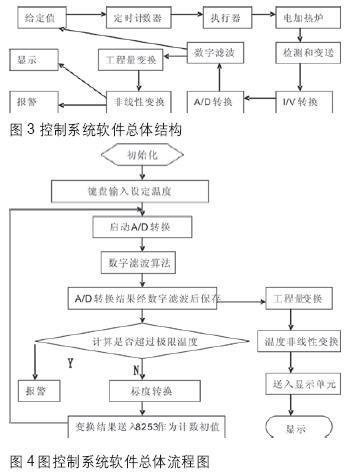

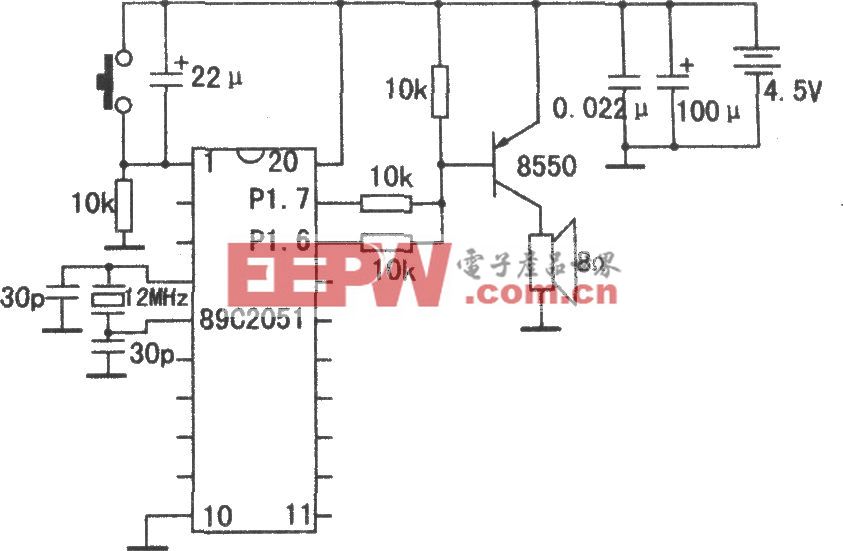

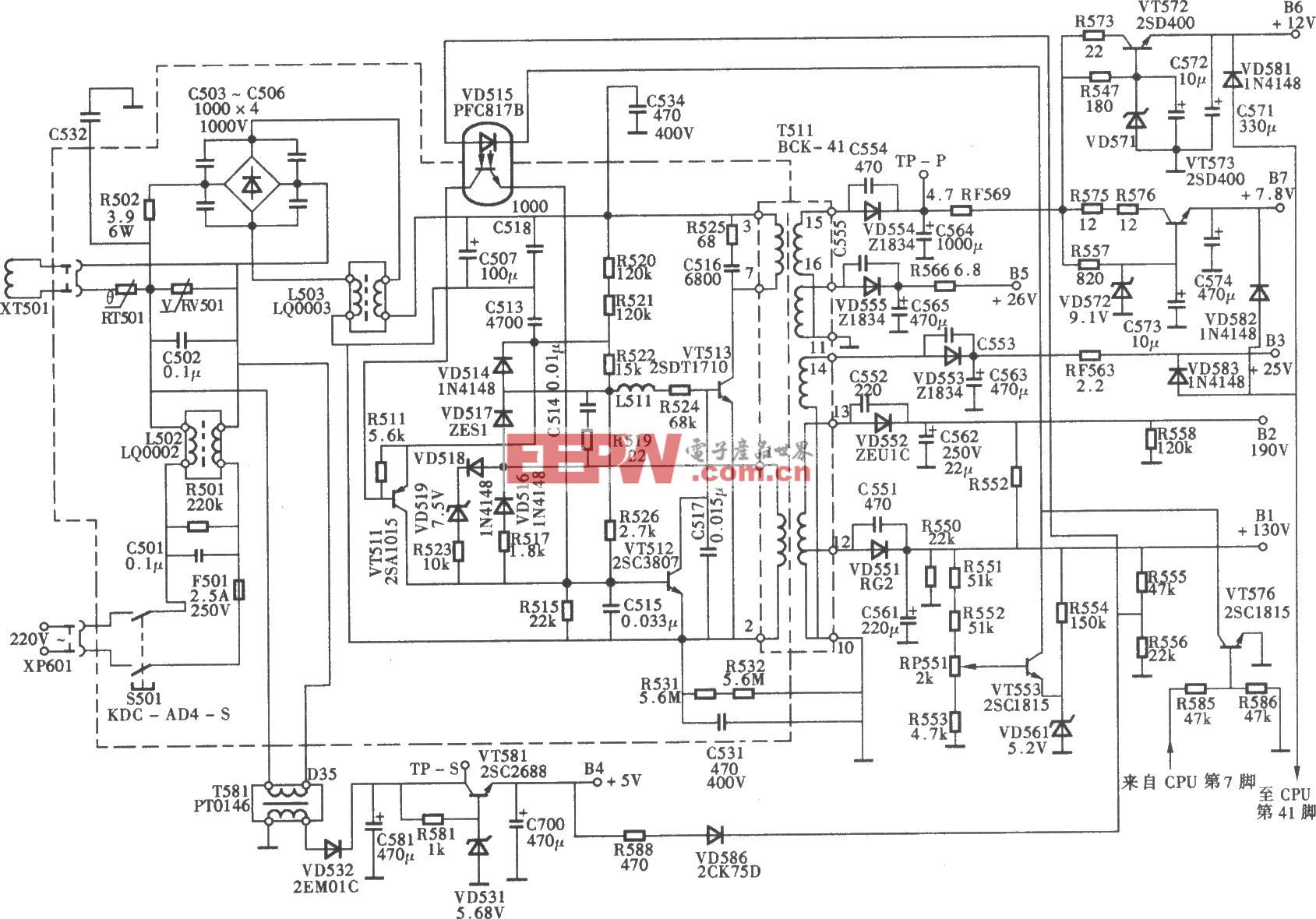

3.SCR触发器。如图2所示为一晶闸管触发电路。包括脉冲触发器(单稳态电路,由IC1和IC2组成),控制门,光电耦合器4N25,放大器和双向晶闸管。由全波整流电路得到的同步电压使晶体管BG1每半波导通一次。当控制端为“1”高电平的时候,BG1的每次导通都会经由单稳电路由IC2输出一个负脉冲,该脉冲经IC3反向后由光电耦合器和放大电路发大后触发晶闸管,在这一半周内晶闸管基本上处于全导通状态。若控制端为“0”低电平的时候,则单稳态电路不输出脉冲,在这一半周内晶闸管也不导通。因此,可以改变控制端的电平,控制单稳态电路每秒输出的脉冲数,从而改变晶闸管每秒钟内导通的时间,达到调压的目的。

4.变送器:XTR101为4~20mA线性化变送器,它可与镍络-镍硅测温传感器构成精密的T/I变换。器件中的放大器适合很宽的测温范围,在-40℃~+85℃的工作温度内,传送电流的总误差不超过1%,供电电源可以从11.6V到40V,输入失调电压<±2.5mV,输入失调电流<20nA。

5.I/V:电流/电压转换器在系统中采用RCV420,RCV420是一种精密电流/电压变换器,它能将4~20mA的环路电流变为0~5V的电压输出,并且具有可靠的性能和很低的成本。除具有精密运放和电阻网络外,还集成有10V基准电源。对环路电流由很好的变换能力。具有-25℃~+85℃和0℃~70℃的工作温度范围,输入失调电压<1mA,总的变换误差<0.1%,电源电压范围±5~±18V。

6.A/D:A/D选用ADC0809,ADC0809是美国国家半导体公司的CMOS型8位28条引脚A/D转换器。采用逐次逼近技术,输出的数字信号由TTL三态缓冲器顺序控制,可以直接与数据总线相连。分辨率为8位,精度为7位,时钟频率范围在10~1280kHz之间,单一+5V电源供电,具有锁存功能的8位模拟开关,可锁存三态输出,输出与TTL兼容,功耗为15mW,不必进行零点和满度调整,易于和微处理器相连。 本设计中CLK为500kHz,转换速度为128微秒。

7.LED显示:采用8279显示电路。

硬件连接简介

整个电路由于扩展较多故采用74LS138全译码结构,触发器与8252OUT0直接相连。整个单片机系统时钟频率采用6MHz,则ALE脚的输出频率系统六分之一为1MHz。在经过二分频后为500KHz,可直接提供给ADC0809。LED显示器由于显示要求并不复杂,采用8个米字管利用位选法来控制显示位的亮和暗。其他硬件通过74LS138译码过后的口地址见表。

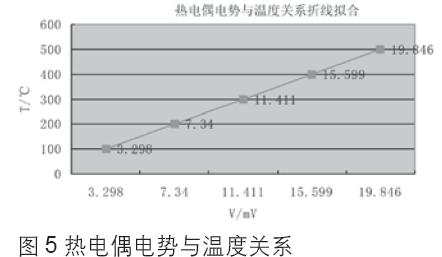

炉温控制系统软件设计

控制系统软件总体结构图如图3所示。

总体流程图如图4所示。

工程量变换程序模块

变送器XTR101输出4~20mADC,温度起点为100℃,满量程为500℃。8位A/DADC0809输出数字量00H~FFH(0~5V),应用以下变换公式进行变换:

AX=A0+(AM-A0)(NX-N0)/(NM-N0)

式中,A0为一次测量仪表的下限;AM为一次测量仪表的上限;AX实际测量值;N0仪表下限对应的数字量;NM仪表上限对应的数字量;NX测量值对应的数字量。

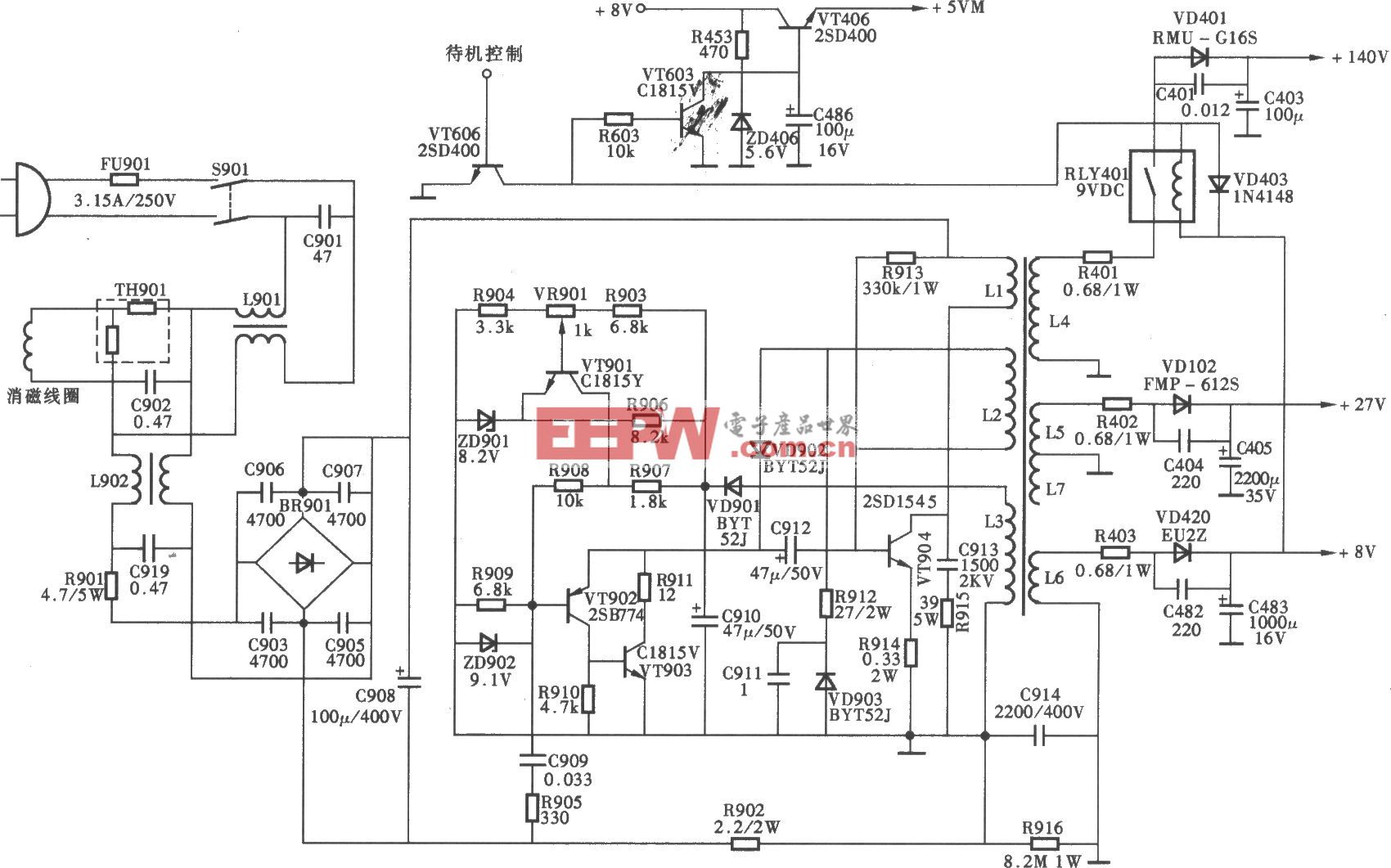

温度非线性转换程序模块

采用折线拟合法进行线性化处理

如下所示,分为以下几段:

当3.298mV≤Ax<7.34mV时,TEM=24.47×WN+18.41

电流变送器相关文章:电流变送器原理

评论