AOI+AI+3D 检测铁三角成形

疫情突显产业供应链中断和制造业缺工问题,加上少量多样需求成趋势,迫使制造业快速转型,走向更自动化、数字化的智能化方向。因此,各产业对自动光学检测(AOI)技术的需求更为殷切。

疫情突显产业供应链中断和制造业缺工问题,加上少量多样需求成趋势,迫使制造业快速转型,走向更自动化、数字化的智能化方向。导入自动化及AI的过程中,传统人力逐渐被取代,也改变产线人员配置的传统生态,其中,可以确保产线及产品质量的自动检测仪器不仅发挥精准有效的优势,还能针对缺陷或瑕疵及时修复、舍弃,降低不必要的时间成本与人力成本,快速稳定且一致的检测结果大幅提高制程的完整性及正确性,因此,各产业对自动光学检测(Automatic Optical Inspection;AOI)技术的需求更为殷切。

传统AOI需要再进化

AOI是高速、高精度光学影像检测系统,以机器视觉做为检测标准技术,改善传统人力使用光学仪器执行检测的缺点,常见应用范畴包含高科技产业研发、制造业品管等,电力、机器人控制、生物医学、医疗、卫星遥测、宇宙探测、国防、汽车工业、半导体、环保等领域也能看到AOI的诸多应用。

非接触AOI技术是利用光学仪器取得成品样态,透过计算机图像处理技术检查出异常或瑕疵,技术领域包含光学照明技术、量测镜头技术、定位量测技术、图像处理技术、自动化技术、电子电路测试技术等,透过光学照明(如CCD摄影机、光学镜头)、机器人接口与驱动装置(如机器手臂)、电控系统(如PC Base控制主机)、视觉软件(如算法、图像处理软件)的串联,取得自动光学检测结果。藉由AOI针对缺陷或瑕疵的及时修复、调整或舍弃,大幅降低不必要的成本支出。

不过,传统AOI品检容易产生过筛率偏高、上线时间长、不够弹性、无法解决光学光影干扰等问题。旧式的光学检测是透过没有学习功能的传统算法进行,过筛率非常高,业者需要额外花费时间进行二次人工筛检分类,无形中提高成本支出。传统AOI系统在每一次上线时要不断调整设定,无法弹性调整生产内容,难以满足弹性化、客制化生产需求。

此外,AOI检测只能以设定好的参数标准进行判断,须要先行定义瑕疵样本,再透过样本进行筛检。如果能导入AI,可以大幅改善AOI的不足,如优化AOI影像判读,降低误判率,不仅可以提高AOI品检的可靠性,还能减少二次人工检验成本;智能目视检测可以自动判断产品外观,结合影像数据划分重点检查区;产线可视化可以提供机台实时监控,记录影像数据。

以金属工件检测为例,因为对象表面会反光,检测时要反复转动,检验人员容易疲累,效率难以提升,加上人员素质与主观认知等差异,导致过筛率偏高;汽机车零组件的煞车碟盘常有刮痕、裂痕、撞伤、污渍等细微瑕疵,透过机器视觉加上AI演算,很容易检测出瑕疵。

AOI导入AI趋势不可挡

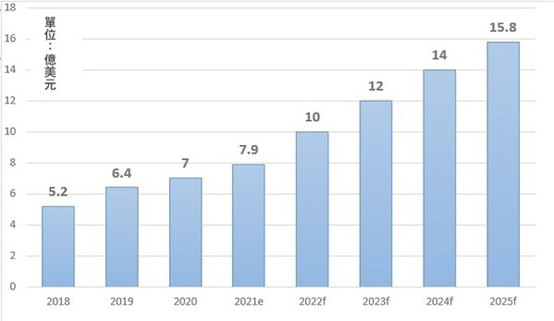

未来,AOI导入AI智能制造是企业生存关键,预估2024年全球智能制造市场规模上看4,000亿美元,年复合成长率达10.1%,在此趋势下,制造业更需要智能化的检测系统,应用AI技术辅助AOI设备进行后续筛检优化即为一例。工研院产科国际所数据指出,2022年全球AOI检测系统市场规模预测达10亿美元,2020年至2025年间的年复合成长率达17.7%。在工业4.0及智能制造潮流驱动下,愈来愈多制造领域采用AOI搭配AI的整合应用,其中以半导体领域最为积极。

图1 : 全球AOI技术的市场规模。(source:工研院产科国际所;2022年3月)

虽然生产过程中可以透过物联网(IoT)和数字系统软件工具结合OT与IT,达到搜集数据、实时人机协作等目的,但是,人力目视检测进料、检验、成品组装、入库、出货检验等流程容易产生缺点,需要AOI搭配AI智能影像辨识改善这些缺点。除了缺工、工作人员老化等问题,人工检测常因个人经验的良莠不齐(如手感差异、标准不一)导致质量与产量不均,长时间用眼容易疲劳,很难维持长期的标准化和数据化统一,容易影响产能输出,此外,以人工记录生产产量、检验状况也容易产生疏漏及信息延迟等现象,增加客诉率、质量不良率与成本耗损率。

至于传统的AOI检测设备需要控制环境、光源及拍摄角度等细节,量测目标特征也要相当明确,才能发挥AOI机器筛检的质量,一旦检测新设计或新产品时,自动光学检测流程需要重新设置,相对耗费成本。

AI具有深度学习(Deep Learning)技术及模型训练,可以很好地被应用于AOI瑕疵检测领域,如雷射焊接自动控制、金属瑕疵与锈蚀检测、纺织品花纹瑕疵检测等,只要搜集大量预先处理好的影像并标注影像种类(如瑕疵种类),透过AI深度学习与模型训练搭配AOI,不仅可以快速上线,还能自主学习,将人工检测经验模型化后,利用算法分析判断,建立在线检测数据库,透过影像判读瑕疵,不需等最后一步才做终检,这样的流程可以达到实时检测、及时修正的效果,发现良率下降时也可以立即调整产线、设备及人力,避免成本的浪费。

另一方面,AI将人工检测经验模型化后利用算法分析判断,不仅相当灵活有弹性,可以提高精准度与持续性,还可以降低对人工的依赖、降低人员的工作负担,并且大幅提高生产效率。因此,近年来AOI结合AI已逐渐成为主流标配。

工研院产科国际所执行产业技术基盘研究与知识服务计划产业分析师黄仲宏,以台湾发展逾40年的印刷电路板(PCB)产业为例,说明AOI的进化与需求刻不容缓。首先是5G的加速推展与应用带动产业发展及变化,应用上必须考虑更多,如高频讯号损失、传输速度、模块整合度、系统稳定度与功耗等细节,而5G硬件系统的零组件规格比4G高出许多,带动基频芯片、印刷电路板(PCB)、天线、射频前端及散热组件等零组件的发展。

由于5G高速通讯、低延迟、高布建密度的特性,带动PCB朝面积扩大、层数增加、线路设计复杂等趋势发展,为达轻薄短小、高效运算(HPC)装置微型化等需求,PCB业者以高密度连接板(Any-Layer HDI)、软硬结合板、IC载板等技术因应,希望藉由体积优势,开发更多应用方式。当PCB产业趋势因为细线距、多层数等技术带动产品升级,藉由AI加速制程及瑕疵检验更加刻不容缓。

此外,Mini LED显示器加速落地,磊晶厂产出的磊晶波长、电性等规格差异大,需仰赖设备厂的检测与分选才能提供高一致性的LED芯片,这些需求也会带动AOI技术加速改变。

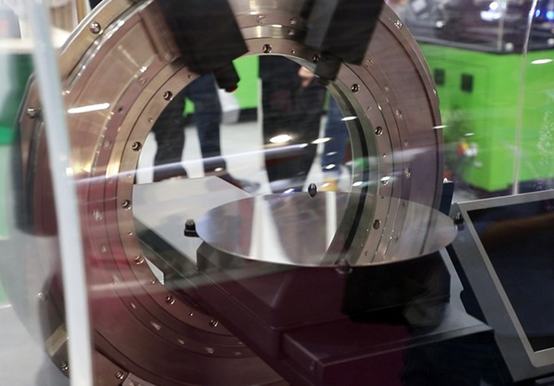

图2 : 异质封装技术等趋势带动AOI朝极精密检测发展,比方检查晶圆状况与金属残留。(source:CTIMES资料照)

若以半导体为例,半导体制程已进入5奈米、7奈米微缩,技术难度愈来愈高,而先进制程趋势是芯片朝多层堆栈发展,如此可以使芯片体积更小、更省电、更有效能。进化中的3D堆栈技术、异质封装技术等趋势带动AOI朝极精密检测发展,比方检查晶圆状况与金属残留,提升良率或改善问题。

旧式瑕疵检验以人眼进行检测,有主观判断标准不一、眼睛疲劳不易持续等干扰因素可能降低精准度,因此,导入AI瑕疵检测有其必要性,结合机器视觉与AI技术有助晶圆电路缺陷分析,开发高速精确电路瑕疵检测,大幅缩短检测时间,提升晶圆产能及良率。

随着异质芯片整合制程需求大增,封装技术更为重要,3D封装成为台积电、Intel、三星等国际大厂的布局重点,台湾主要封测厂也锁定研发系统级封装(SiP)及整合天线封装(AiP),带动打线接合(Wire Bonding)的3D自动光学检测需求。

极精密检测 3D AOI占有一席之地

一般来说,需要使用AOI筛检的产线多半具有相对大的产量或相对高的产品品管要求,而且多与高单价产品有关,如PCB、半导体、手机零件、医疗器材等产业,对于这些生产线来说,维持并提升良率非常重要。

AOI并非单纯地检查、排除瑕疵品,也扮演资料搜集者角色,只要善用AOI取得的大量瑕疵数据,经过合理分析、归纳,就可以找出制程或产品不良原因。

图3 : Mini LED显示器加速落地,需仰赖设备厂的检测与分选才能提供高一致性的LED芯片,这些需求也会带动AOI技术加速改变。(source:corbeauinnovation)

随着愈来愈多产业采用AI搭配AOI光学检测的整合应用,导入AI AOI自动化质量检测升级,台湾业者也加速瞄准AOI产业新蓝海,如今年9月的「SEMICON Taiwan 2022国际半导体展」中,晶彩科技即展示AI AOI解决方案,透过全新开发的AI实时检量测功能,同时进行Carrier上芯片外观缺陷检测及偏移/旋转/倾斜检知与量测,大幅提升缺陷检出命中率并有效降低误检率。

不少AOI厂商是以规则系统(rule-based)做缺陷检测,传统方法检测不好才会导入AI,目前已逐渐进展到在少量多样、快速变化的产品检测中导入AI算法,应用AI中的深度学习技术。随着先进制程中的AOI技术如硅晶圆检测、PCB的IC载板检测、半导体封装测试检测、Mini LED检测等日益受到重视。

工研院产科国际所执行产业技术基盘研究与知识服务计划产业分析师黄仲宏预期,3D AOI技术将占未来市场大宗,线宽、线距缩小能有效增加封装的脚位及缩短讯号延迟时间,提升整体系统效能。由于高阶应用的电子零件需求与PCB复杂度增加(线距缩小),AOI难度随之提升,但是未来线宽线径小于5um的AOI检测会有一定的市场需求。

另一方面,随着3D堆栈技术、异质封装技术不断演进,AOI未来将朝极精密检测方向发展,如碳化硅(SiC)晶圆检测、AiP(Antenna-in-Package)载板检测、半导体先进封装测试检测、Mini LED的AOI设备等,带动全球AOI市场蓬勃发展。

评论