油泵压力脉动测试方法研究

0 引言

西安某汽车电子有限公司所生产的EKP油泵系列产品自投产以来,已经累计生产了近千万油泵产品,并成功交付客户。油泵的测试指标中有一项关键的测试参数:压力脉动。一直以来,关于压力脉动的测试工艺及计算方法一直为国外进行技术屏蔽。本文重点介绍压力脉动的机理及测试方法,为进一步开发油泵性能自动测试生产线提供依据。

1 压力脉动机理

1.1 液压泵的压力脉动

液压泵由于其工作机理,其工作过程中是油泵腔体是密闭的,工作容积发生周期性变化,完成吸油和排油的过程。所以其瞬间流量是脉动的,这样液压泵的出口流量存在流量的脉动。当流量脉动遇到液压系统管路的阻抗时又形成压力脉动;而压力脉动在一定条件下也产生流量脉动。一般情况下,压力脉动和流量脉动两者并存,相互影响。

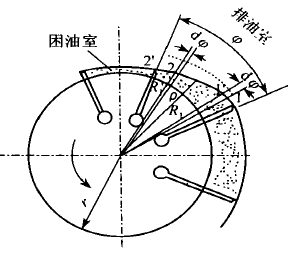

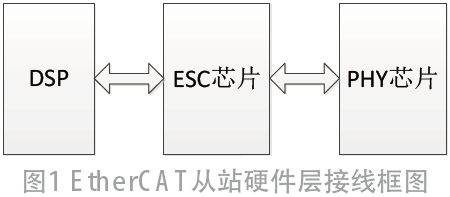

对于西安某汽车电子有限公司西安厂所生产的油泵系列产品,属于叶片式油压系统。其工作示意原理如图1所示。

图1 叶片泵工作示意图

小容腔内的油液是在转子转角范围(即叶片从1 点扫到2 点区间内) 排出完毕的。在排油的过程中,油泵一般会经过困油到排油的过程,当容腔刚进入排油区时,在dt时间转子转过dφ的微小角度,排油口所排出压力油的微小体积为叶片1′点所扫过dφ角的扇形体积dV,叶片宽度为b,则

dV=b(R21- r2)dφ (1)

然而当叶片排油接近终点时,转子同样转过dφ的微小角度,叶片从2′到2点扫过dφ角扇形体积为dV′,则

dV′=b(R′21-r2)dφ (2)

因定子内曲线为变半径,R1> R′1,故dV > d V′。所以,叶片容腔在排区的排油量是不均匀的,即流量是脉动的,排油压力也是脉动的。

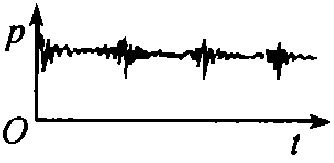

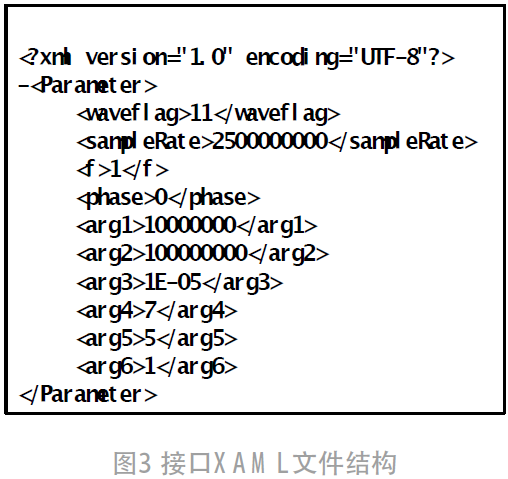

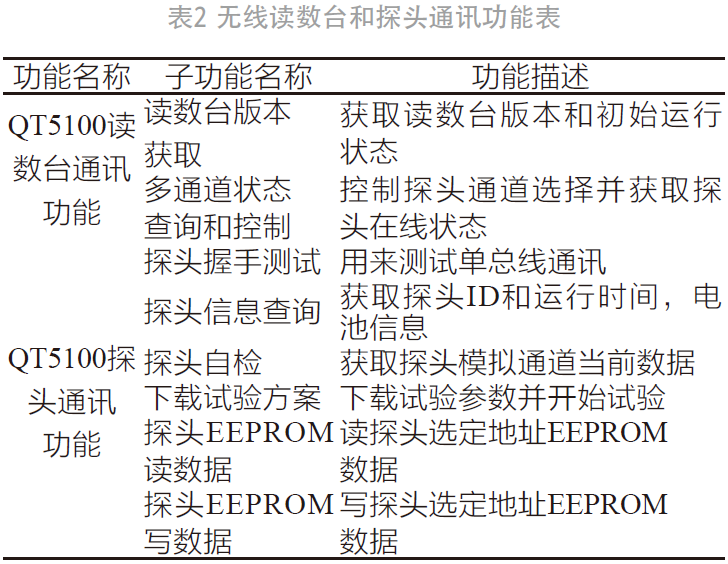

1.2 压力脉动的特征

压力脉动是随叶片转角变化呈正弦周期脉动。其波动过程,可理解为准周期性压力脉动,其典型压力曲线如图2所示。

图2 准周期性压力脉动曲线

用公式可表示为:

P=Asin(2πft+σ) (3)

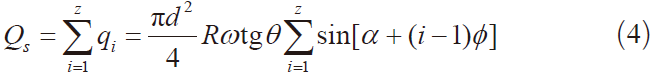

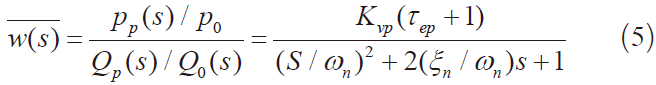

压力脉动参数数学描述

当叶片泵泵转子旋转过,其瞬时流量可以表示为:

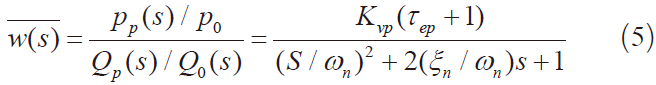

其中,d为油泵工作过程可近似为一个为闭环传递系统,可用式(4)表示为:

其中,S=JW,式(4)可以写为:

其频率特性为:

同样有:

另一方面,液压泵在吸油过程中若吸入大量的空气时,大量的气泡不但使液流的流动性能变坏,造成流量和压力的不稳定,当带有气泡的液流进入高压区时,周围的高压会使气泡迅速崩溃,使局部产生非常高的压力冲击,从而引起压力脉动、振动、噪声。

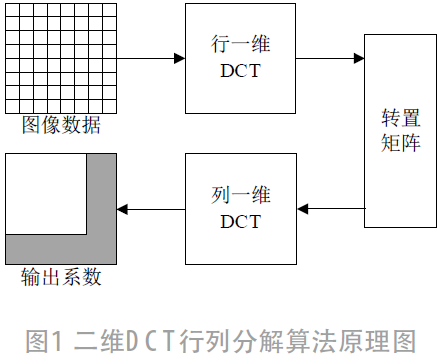

2 测试系统组成

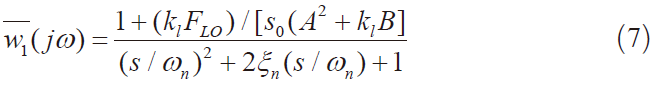

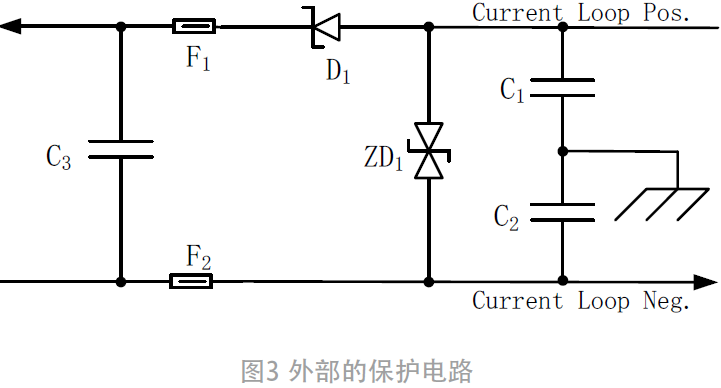

本文所述测试系统的设计中,油路系统的设计可靠性以及压力脉动信号数据采集的时机将对最终压力脉动数值的计算产生致关重要的影响。本文采用了分时控制系统对油路进行切换,即通过精确地控制先对油泵进行正常加电冲洗,将油泵内的异物进行先行排空,同时对油泵内腔清洗并充满测试液,然后在不掉电的状态下将油路切换进测试回路,同时施加油泵正常工作做必需的压力,在整个供油系统稳定后对压力信号进行采集。测试系统液路原理图如图3所示。

图3 测试系统液路

采用双压力测试传感器的结构,其中一路用于压力PID调节的输入,另一路用于PID调节后压力测试。这样使用压力传感器可迅速进行压力调节,并提供相互校验,保证系统的压力可靠稳定。压力传感器尽量靠近油泵出油口,用于得到油泵运转工程中所产生的压力脉动。同时,在压力传感器后接3 m长的软性连接管路,用于抵消管路所带来应力对油泵压力脉动的影响。

本文数据采集系统采用美国国家仪器公司的高性能采集卡进行数据采集,其采样时机放在油泵正常工作5 s后。这样既能保证油泵工作处于平稳状态,又能保证油路系统不因长时间工作造成的油液补油不及时等问题。

3 测试系统功能及硬件构架

3.1 测试系统原理

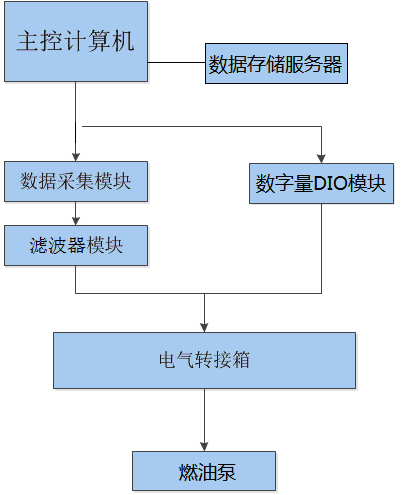

测试系统主要由主控计算机、数据采集模块、滤波器模块、数字DIO模块,数据存储服务器和电气转接箱组成。

测试系统电气原理框图如图4所示。

图4 测试系统框图

其中,电气转接箱包括对负载油泵进行加电的电源、压力放大器以及电路切换所必需的插接件。

当油泵正常工作后,压力动态信号通过压力传感器进行采集,其中滤波模块以及数据采集模块采用美国国家仪器公司的PXI4472以及PXI6229,设备具备IP67的防护等级。

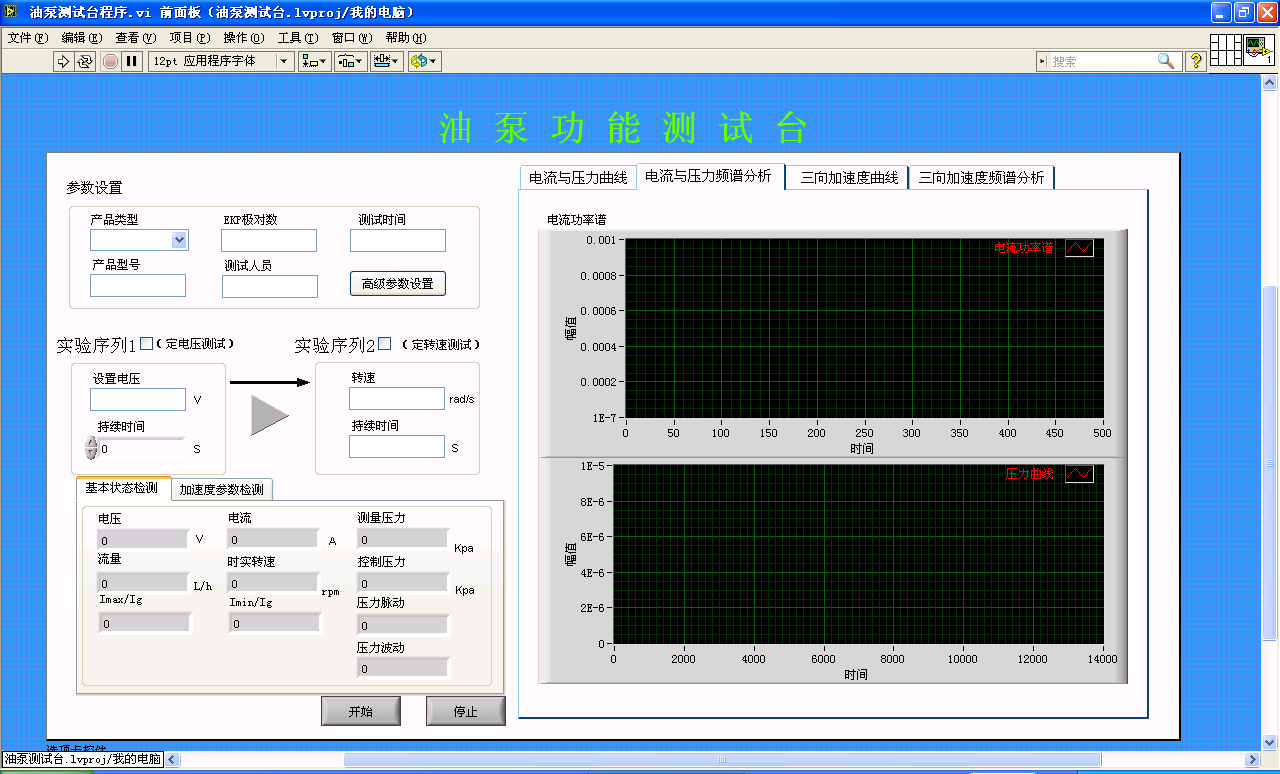

3.2 测试系统功能实现

测试系统设备如图5所示。

图5 测试系统设备

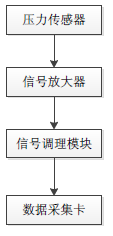

由于压力脉动仅体现在压力传感器在排除直流分量下的交流波动量计算,所以对信号滤波处理的方式就显得极为重要。根据油泵转速及压力特性,本文采用10Hz~4 kHz硬件带通滤波器对压力传感器所输出的电压信号进行处理,从而去除信号中所叠加的低频与高频分量,得到真实的压力脉动信号。压力脉动信号通过动态信号采集卡NI_PXI6229进行10 kHz信号采样,然后通过软件分析计算,将压力脉动的实际计算值输出。

压力脉动信号采集方式如图6所示:

图6 压力脉动采集方式

使用高频信号采集对滤波信号进行数据采集,并进行分析,确保计算压力脉动的可靠性。

测试与分析软件界面如图7所示。

图7 测试分析软件

4 结论

本文对油泵带载状态下压力脉动测试工艺及测试方法进行研究。尤其是压力脉动产生的原因和机理进行介绍,在此基础上,搭建了一整套用于验证的测试系统,并成功进行相关软件及硬件功能的开发。通过该测试设备进行的理论研究,为进一步油泵测试自动生产线的研制打下坚实的基础。

参考文献:

[1] HE Y.Signal acquisition sysstem of engine base on LabVIEW[J]. Manufacturing & Automation,2010(9):192-194.

[2] 徐珍懋.混流式水轮机高水头大负荷区域振动的分析,大型水电机组技术研讨会论文集[J].水电站机电技术,2003(z1).

[3] 陈锡辉,张银鸿.LabVIEW 8.20程序设计从入门到精通[M].北京:清华大学出版社,2007.

[4] 田锋社.混流式水轮机尾水管压力脉动验收考核雏析[J].水利水电技术,2009,18(2):65-68.

(本文来源于《电子产品世界》杂志2020年9月期)

评论