模组内部灯条LED真实热阻模拟测试系统研究与分析

0 引言

随着科学技术的发展以及能源的日益紧缺,半导体照明的研究获得了很大的进步,而半导体产品具有功耗低、使用寿命长和响应时间短等众多优势和发展潜力,已呈现逐渐取代传统照明产品的趋势[1]。LED是半导体照明中的关键器件,由于功率越来越大,大功率LED的耗散功率会导致LED芯片PN 结结温上升,从而显著地影响LED的光度、色度和电气参数,甚至可能导致器件失效[2-4]。因此,在LED的整机、模组应用中,如电视模组,会优先考虑热阻小,结温低的LED。与此同时,整机模组厂商不仅关注单个LED热阻和结温测量,更关注的是在整机或者模组状态下内部灯条LED的真实热阻,以便为模组可靠性设计提供有力支撑。

目前行业测量LED热阻比较通用、靠谱的方法是电学参数法,使用T3ster设备,T3Ster基于先进的JEDEC ‘Static Method’测试方法(JESD51-1),通过改变电子器件的输入功率,使器件产生温度变化,但该设备仅能测量尺度约在30 mm以内的小模块的LED热阻,无法评价整机或模组状态下的LED热阻(如常用的32寸到65寸模组)。因此,本文研究内容的原理基于电学参数方法,并在此基础上利用“焊脚温度、环境温度”等效法,该方法可以真实可靠地模拟模组内部灯条LED的热阻特性。

1 测试原理

LED是一种半导体器件,主要以热阻来表征其本身的热学特性。在热平衡的条件下,2个规定点(或区域)温度差与产生这两点温度差的热耗散功率之比值称为热阻,用Rth表示,它表征了LED的散热能力。热阻计算公式如下:

Rth=(Tj-Ts)/P (1)

其中,Tj 为稳定时待测LED的结温;Ts为稳定环境的参考点温度;P是待测LED在热传导通道上的耗散功率,Rth为待测LED P-N结到指定参考点(S点)之间的热阻。通过式(1)可知,结到测试点Ts的热阻,可由两者之间的结温与耗散功率比值得到。很多研究已经表明,热阻(结到焊脚Ts),与环境温度、PCB设计、散热材质均强相关,本文研究基于电学参数方法测试原理,采用的热阻等效方法,利用“焊脚温度、环境温度”等效,通过设计相应的PCB规格,使T3ster热阻测试仪可测量的待测LED模块的焊脚及环境温度,与真实模组或整机状态里的LED焊脚及环境温度相当,利用该模块测得的热阻等效为模组或整机状态里的LED热阻。其中,被测模块与整机/模组原始灯条LED具有相同的环境温度、LED规格、散热材质、驱动电流及相同的焊脚温度,因此用被测模块热阻等效原始整机/模组原始灯条LED热阻。

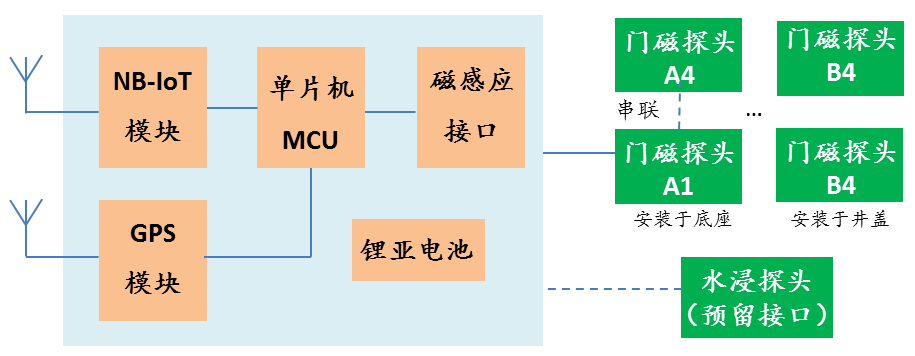

2 测试系统的构成

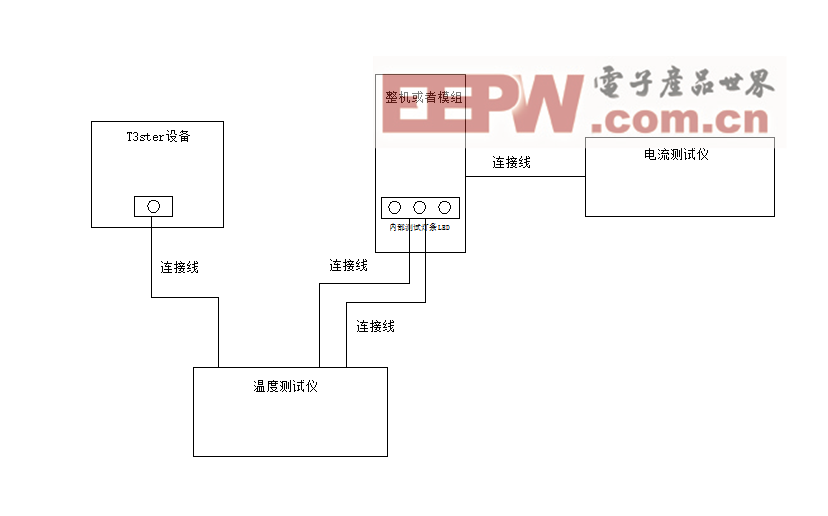

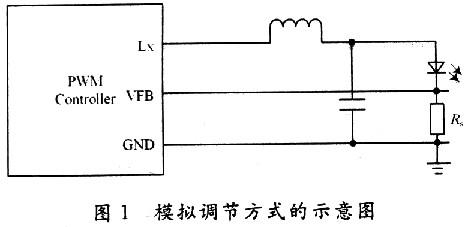

本文研究的测试系统组成框架如图1所示,主要由电流测试仪、整机或者模组、温度测试仪和T3ster设备组成。在整机或者模组点亮状态下,通过电流测试仪测试电路中的驱动电流,从而确定通过灯条上LED的电流;T3ster设备测试整机或者模组内部的灯条LED热阻;温度测试仪测试在整机或者模组点亮状态下内部的环境温度和测试LED的焊脚温度,从而确定T3ster设备上设置的环境温度和LED的焊脚温度。

图1系统构成

3 测量方法与步骤

1)在点亮状态下,测试模组灯条的实际工作电流IF;

2)选取模组中温升最高的LED(一般靠近电源板位置),在煲机2 h后测试该LED的焊脚温度Ts1和模组内部环境温度Ta1;

3)截断该灯条上的LED,记录尺寸为L1,接好连接线,放置在T3ster的恒温槽;

4)设置恒温槽的温度为Ta2,Ta1=Ta2,测试电流为IF。在温度Ta2稳定后,记录该LED温升为Ts2;

5)对比Ts1和Ts2,当Ts1>Ts2,则继续缩小灯条PCB板的尺寸,直至Ts1=Ts2;

6)当满足Ta1=Ta2,Ts1=Ts2后,测试该尺寸长度的LED的K系数和降温曲线,再对降温曲线提取结构函数,进行积分结构和微分结构,从结构函数中自动分析出该LED的热阻;

(7)测试该LED的热阻,即等效该LED在模组状态下的热阻。

4 测试过程

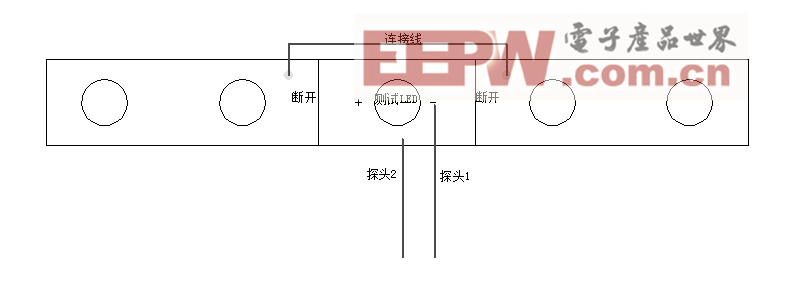

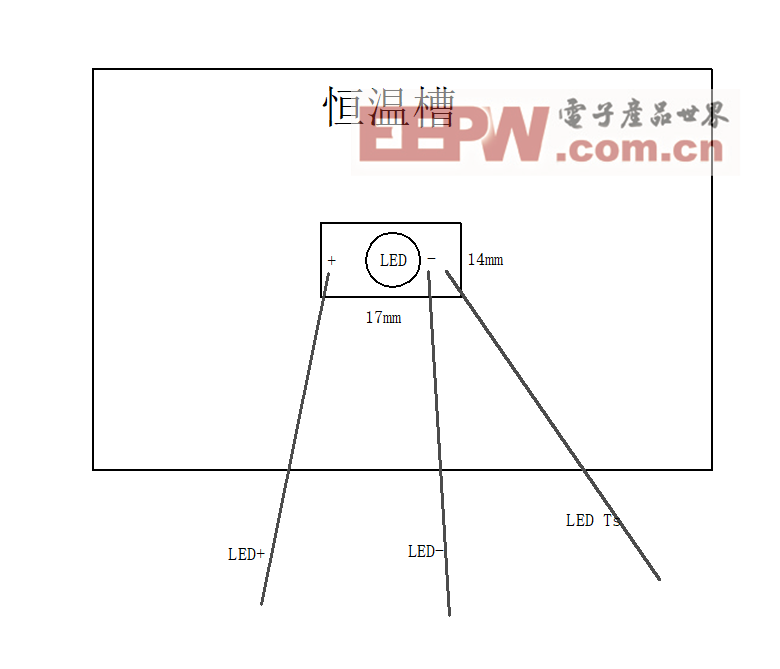

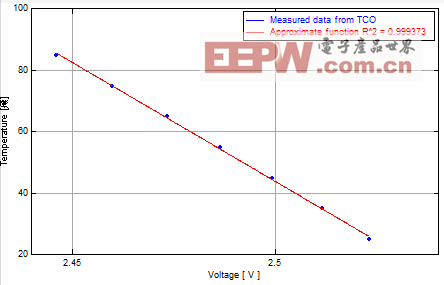

本次测试采用43英寸电视模组,首先点亮43英寸模组,用电流测试仪TDS3032B设备连接线夹住灯条线,记录43英寸模组的电流为492 mA。拆开该43英寸模组,选择温升最高的LED(一般靠近电源板位置),在刮去该LED的灯条PCB铜箔,使该LED与其他LED断开单独控制,再用导线把其他LED连接起来,同时把单独控制的LED负极连接温度测试仪的探头1,测试焊脚温度Ts1,另一个探头2放置在该LED附近,测试环境温度Ta1,如图2所示。装好43英寸模组,用直流源单独点亮该LED,其余正常电源板点亮,煲机2 h后,记录探头1和探头2对应的焊脚温度Ts1和Ta1分别为59.9 ℃、50.3 ℃。把43英寸模组测试的LED取出,连接导线,记录尺寸L2为14 mm×17 mm,放在T3ster设备的恒温槽内,如图3。设置槽内温度为Ta2=Ta1=50.3 ℃,测试电流为492 mA,一段时间后记录此时的LED焊脚温度Ts2为58.9 ℃。由于Ts2<Ts1,继续缩小PCB的尺寸,当尺寸L3为14 mm×10 mm,得到的Ts3为60.3 ℃。此时焊脚温度Ts3与在43英寸模组内部测试的焊脚温度Ts1接近,且环境温度相同,Ta2=Ta1=Ta3=50.3 ℃,则测试该尺寸L3的LED在不同环境温度下的电压值,如图4,由式(2)得到K系数:

K =ΔT/ΔVF (2)

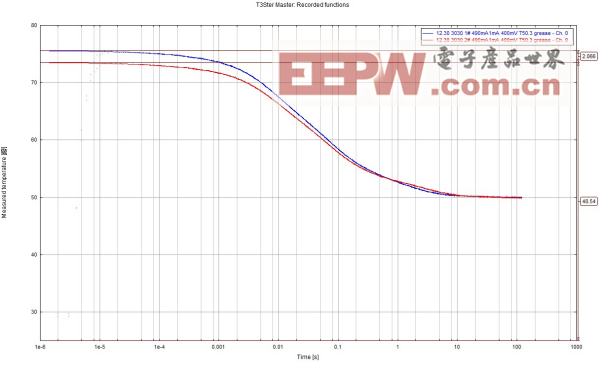

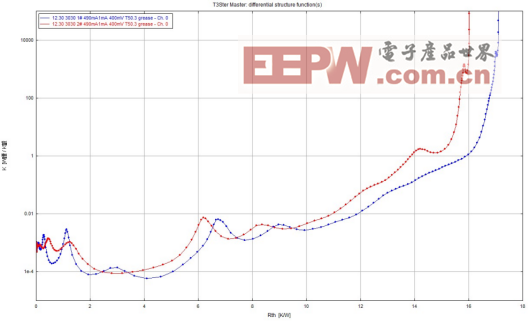

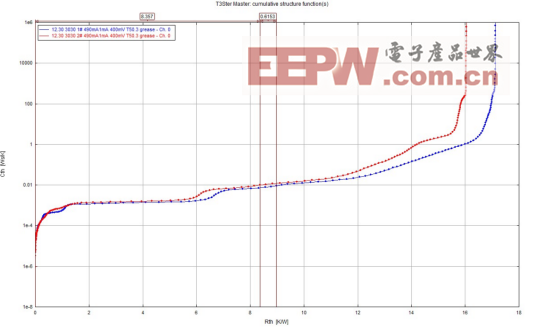

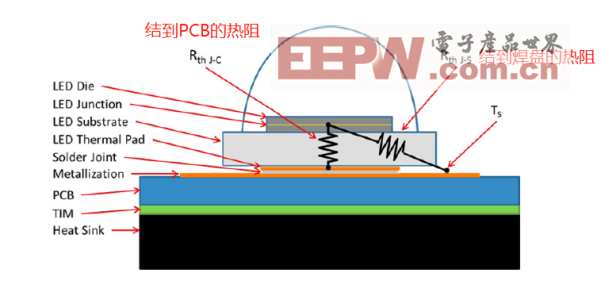

然后设置环境温度为Ta2=Ta1=Ta3=50.3 ℃,输入测试电流492 mA,一定时间后达到热平衡,设置电流为1 mA,实现快速降温,同时得出降温曲线,如图5。通过TSP(温度敏感参数)获得LED的瞬态温度变化曲线,即将K因子关系代入电压变化以获得瞬态温度变化曲线,对冷却曲线进行数值处理并提取结构函数,得到了微分结构曲线和积分结构曲线,如图6和图7,从曲线看出,一共有5个明显的峰,代表5个不同位置的热阻,从左到右分别为PN结内部的热阻、结到固晶层的热阻、结到焊盘的热阻、结到PCB的热阻、结到环境的热阻,如图8。我们测试的位置是灯条的LED负极焊脚S点,因此,第3个峰结到焊盘的热阻就是我们需要测试的结果,从而得出尺寸为L2和L3时对应的热阻为8.38 K/W和8.96 K/W,并在测试过程中得出电压、Tj等参数。当尺寸为L3时,43英寸模组内部和恒温槽内环境温度Ta相同,且焊脚温度Ts基本一致,此时尺寸L3的热阻值可以等效为在43英寸模组内真实的热阻。

图2 模组内LED连接示意图

图3 恒温槽内LED连接示意图

图4 瞬态温度响应曲线(K系数)

图5 样品冷凝曲线(降温曲线)

图6 由K系数和冷凝曲线获得瞬态温度曲线

图7 代入结构函数得到L2和L3尺寸对应的热阻

图8 LED不同位置热阻示意图

5 实验数据及分析

通过上述的测试方法,得出43英寸模组内灯条LED的热阻及相关光学参数,同样的方式测得32英寸模组、50英寸模组、55英寸模组和65英寸模组,数据如表1。

表1 各种尺寸模组的数据

模组 | PCB尺寸/mm2 | K系数 | IF/mA | VF/V | Ta/℃ | Ts/℃ | Tj/℃ | Rth/Ω |

43UHD | 14×17 | 1.312 | 490 | 3.07 | 50.3 | 58.9 | 72.3 | 8.38 |

14×10 | 1.288 | 490 | 3.08 | 50.3 | 60.3 | 74.1 | 8.96 | |

32HD | 12×10 | 1.296 | 510 | 3.04 | 38.5 | 47.4 | 59.8 | 7.44 |

50UHD | 18×14 | 1.261 | 440 | 3.05 | 38.2 | 47.9 | 58.2 | 7.08 |

55UHD | 13×16 | 1.302 | 500 | 3.07 | 39.5 | 50.8 | 62.7 | 7.43 |

65UHD | 14×16 | 1.303 | 500 | 3.06 | 37.7 | 49.9 | 61.3 | 7.22 |

上述表中的环境温度Ta,与模组内部的灯条数量及排布有很大关系,43UHD模组空间小,灯条数量多,因此模组内的环境温度比其他尺寸模组大,对应的焊脚温度Ts、结温Tj和热阻也大。

根据表中热阻的测试结果,理论计算公式Rth =(Tj -Ts)/P,式中的Tj、Ts和P=IV可在测试过程中得出,推算理论热阻是否与实验结果接近。如43UHD模组中,当PCB尺寸为14 mm×10 mm时,环境温度和焊脚温度基本一致,实验测试的热阻为8.96 K/W,实验过程可知Tj=74.3 ℃、Ts=60.3 ℃、P=IV= 1.509 2 W,则可得热阻为9.14 K/W,实验测试值与理论计算值接近。

6 结语

基本电学参数法测试LED的原理,利用“焊脚温度、环境温度”等效,通过设计相应的PCB规格,使T3ster热阻测试仪可测量的待测LED模块的焊脚及环境温度,与真实模组或整机状态里的LED焊脚及环境温度相当,该模块测得的热阻即可等效为模组或整机状态里的LED热阻。本实验结果证实上述方法可行并具有较高的可信度,通过这种等效的办法,可以解决T3ster设备无法评价整机或模组状态下的LED热阻,真实还原在模组、整机内LED热阻发热状态,提高整机、模组LED寿命评价方法的准确性、科学性,提升可靠性。

参考文献:

[1] HELIOTOTIS G,STAVRINOUS P N,BRADLEY D D C.Spectral conversion of InGaN ultraviolet microcavity light-emitting diodes using fluorine-based red,green-,blue- and white-light-emitting polymer overlayer films [J] .Appl.Phys.Lett.,2005,87:503-505.

[2] 王建,黄先,刘丽,等.温度和电流对白光LED发光效率的影响[J].发光学报,2008,29(2):358-363.

[3] 刘一兵,丁洁.功率型LED封装技术[J].液晶与显示,2008,23(4):508-512.

[4] 陈明祥,马泽涛,刘胜.LED感应局部加热封装试验研究[J].发光学报,2007,28(2):241-246.

[6] International Organization for Standardization.MIL-STD-750D Notice 3 Method 3101.3 Thermal Impedance(Response)Testing of Diodes[S].2006.

[7] 中华人民共和国信息产业部.SJ 20788-2000半导体二极管热阻抗测试方法[S].北京:电子工业出版社,2000.

(本文来源于《电子产品世界》杂志社2020年12月期)

评论