MicroLED的市场趋势及制造检测挑战

作者 迎九

本文引用地址:https://www.eepw.com.cn/article/201810/393380.htm近日,KLA-Tencor 公司产品市场营销经理Ravichander Rao和Mukund Raghunathan接受了《电子产品世界》的采访。

MicroLED的市场趋势

MicroLED市场大致可分为平板显示器和照明两部分。该技术在不断开发,以生产高亮度、高色彩对比度、卓越分辨率和低功耗的LED。MicroLED通过采用LED阵列实现,其中每个元素比传统LED小得多。其应用包括智能手表/智能手机显示器、平板电脑、笔记本电脑、显示器、电视以及诸如AR/VR(增强现实/虚拟现实)之类的NED(近眼显示器)。

消费者对于更亮和更节能的显示器的需求日益增长,这是推动MicroLED市场增长的主要因素。2018年涌现了多款MicroLED产品原型,如智能眼镜、VR耳机和大屏幕显示器。一些市场研究公司预计,采用MicroLED的智能手表将成为最早的批量产品,并将在2-3年内上市。

MicroLED制造的技术挑战

KLA-Tencor也看到新兴和既有的MicroLED制造商对工艺控制解决方案越来越感兴趣。MicroLED显示器要求缺陷水平接近于零,因为人眼非常敏感,可以发现显示器中的失效像素。为了实现接近零的缺陷水平,集成过程中的每个阶段的良率都需要接近完美。这可以通过制造和传送完美的MicroLED来实现,但实际中并不可行,或者通过创建能够识别和快速传送高质量有效MicroLED的技术并用其选择所有优质部件来实现。

获得完美良率的技术挑战包括减少外延晶圆缺陷、减少晶圆工艺步骤中产生的缺陷、减少传送和装配工艺中的产生缺陷的因素,以及识别和更换失效的MicroLED。制造公司正在开发和改进不同的方法以满足MicroLED显示器的要求。然而,这些方法对于消费者市场来说成本效益太低而不可行。例如,虽然大量替换(mass pick and place)的方法能够选择性地替换包括失灵或变暗的像素,但是以额外增加替换缺陷像素时的大量传送步骤为代价。同样,在单片(monolithic)工艺中,修复和更换缺陷像素也会增加成本,因为它需要额外的晶圆级处理——首先去除缺陷像素,然后用无缺陷的像素替代它们。另外,市场中还有其它的方案,但不同的技术专利属于包括很多初创公司在内的许多公司,因此获得各种技术许可具有挑战性。目前清晰的供应链的模式还未形成,这让协作/合作不太明确,同时某些工艺标准尚未建立,因而难以应对不同的需求。

MicroLED为何需要表面缺陷检查?

降低成本对于MicroLED应用的商业化至关重要。而这一点需要MicroLED生产的每个阶段的产量都得到改善才能够实现。良率问题的来源包括入厂基板、外延工艺、MicroLED制造工艺和传送工艺,尽管随着制造方法是大量替换工艺还是单片制造工艺,将存在一些独特性。

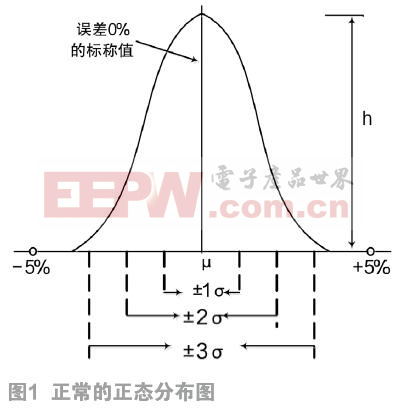

假设在这四个步骤中的每一步良率达到99%,合并良率仍只有为96%。在智能手机中,96%的工艺良率意味着可能仍有数千个的缺陷像素亟待更换。根据Yole Développement展示的要求,对于3 μm x 3 μm的MicroLED,允许的缺陷尺寸将小于1 μm。识别失效像素并将其替换的工艺将极大地增加智能手机生产的总周期,并因而增加生产成本,使商业化变得不可行。因此,在每个阶段捕获所有形式的缺陷极为重要。在外延工艺中,典型的缺陷类型是小丘(hillocks)、六角形(hex)凸起、外延凹坑、裂缝、划痕和颗粒。工艺工程师面临的最大挑战之一是生产无缺陷的外延晶圆,因为外延缺陷会生长或转化为另一种可能会破坏MicroLED性能的缺陷。外延生长后,晶圆经过其他工艺步骤,例如光刻、蚀刻和清洁,这可能增加系统和随机缺陷。诸如形成不良的发射区域、表面颗粒等缺陷对于LED效率都有直接影响,导致暗淡或失效像素。需要捕获这些缺陷并对其进行分类,以便通过相关性统计和缺陷源分析来确定它们与良率之间的相关性,并且降低它们的密度。Yole Développement的模型表明,在MicroLED传送工艺中,缺陷密度小于0.05/cm2才能获得超过90%的良率。

同样,在将MicroLED传送到背板的过程中,很重要的是仅仅传送无缺陷的芯片以降低维修和更换的成本。在20 μm大小的MicroLED中找到这样的良率限制缺陷可能需要4 μm或更低的检测灵敏度。需要检测并剔除所有包含图案缺陷、侧壁裂缝、表面颗粒、形状不良、由置换或切割操作引起的损坏等缺陷类型。除此之外,检测背板中的电路对于确保控制器完全正常工作同样重要。其中的缺陷可能导致失灵像素、丢失像素或始终开启的像素。因此,在工艺中尽早捕获所有缺陷极为重要。通过部署包括光致发光、电致发光和光学检测的方法可以捕获所有这些限制良率的缺陷。

然而每种方法都有其相对优点。光致发光通过捕获波长均匀性和强度来提供关于晶圆良率的定性信息,比如epi的大量材料检测是有效的,但该方法对于在图案化工艺期间引起的工艺缺陷的影响信息则可能是有限的。电致发光能提供有关缺失电气连接的信息,但只有在晶圆进行电气测试时才可行。表面检测提供更广泛的信息。使用光学表面检测技术可以在制造工艺的每个阶段对MicroLED进行检测。结合缺陷捕获的分辨率和对其分类的能力,光学检测技术提供了更多信息,让工艺工程师可以辨别导致良率较低的因素。

针对MicroLED的检测和miniLED检测的区别

MicroLED与如miniLED之类的半导体LED技术相比具有类似的LED制造工艺,但LED制造完成后的工艺却截然不同。为了将尺寸缩减到100 μm以下,例如20 μm,晶圆厂可能需要不同的工艺设备以及更为清洁的洁净室环境。与同尺寸miniLED相比,20 μm的MicroLED对于微米级缺陷的承受能力要低很多,因为传送和修复工艺非常昂贵。为了减轻对成本和工厂产量的不利影响,MicroLED检测要求要高得多。可能需要亚微米级别的灵敏度,以确保没有缺陷漏网。与miniLED相比,检测步骤也可能更多,以确保所有系统缺陷都被识别并根除。此外,同样至关重要的还有具有亚微米精度的MicroLED在线量测,因为这可以确保发射光的光锥是完美的,并且确保其尺寸和形状与传送头匹配或与背板电路中的逻辑特征兼容。根据MicroLED显示器的商业模式,检测点可能分布在整个供应链中,每个参与者对某个特定的方面负责。例如,在批量置换工艺中,检测并保证每个R、G和B LED晶圆和控制器晶圆上的良率水平是代工厂的责任并由其完成。而将各个工作组件转移到另一个基板上(可能是面板形式以利用显示格式)之后,对组装的MicroLED和控制器进行检测的责任则属于OSAT或显示器制造商。在每个阶段,出厂和入厂的检测要求应该同样严格。

KLA-Tencor的MicroLED的解决方案

KLA-Tencor提供符合MicroLED检测和量测要求的一系列解决方案。Candela®8720表面检测系统针对包括外延晶圆在内的LED基板的处理和检测而设计。该系统配备多个通道,帮助工艺工程师表征缺陷,包括影响MQW(多量子阱)器件结构的光致发光缺陷。采用该缺陷信息可以确定有效的纠正措施,使外延生长达到最高良率。

8系列图案化晶圆检测系统为透明和不透明的整个晶圆提供亚微米表面检测和量测解决方案。通过同时明场和暗场检测功能,该系统拥有成本低,但可以捕获所有类型的表面缺陷。用于MicroLED器件晶圆检测的高级算法和MOI(宏观概览图像)功能不仅支持针对最关键特征的目标检测,还可以监控晶圆上的全局工艺变化。8系列系统还提供多级缺陷分类解决方案以及CD和叠对测量功能,可为图案化晶圆提供完整的工艺监控解决方案。

WI-2280系统可在各种晶圆基板和载体上同时进行检测和量测。针对LED提供晶圆级封装和切割后质量控制。WI-2280系统在领先的LED制造厂被广泛采用,用于出厂质量控制检测,因为它可灵活处理不同的晶圆格式和基板(通常无需更换时间),并且拥有成本低、占地面积小、配方设置简单易用、配方稳定性高以及可靠的缺陷分类功能。

Klarity® 数据分析系统提供全厂范围的良率解决方案,能够自动将缺陷检查、分类和复查数据精简至与相关的根本原因和产量分析信息。Klarity数据可帮助制造商更快地采取纠正措施,从而提升良率并缩短产品上市时间。

本文来源于《电子产品世界》2018年第11期第84页,欢迎您写论文时引用,并注明出处。

评论