基于单片机技术的全自动横切机研制

摘要:本文根据薄带材切割要求,设计了一种用单片机AT89C51作为控制核心的全自动横切机。该机用单片机控制变频器实现主电机调速,采用步进电机送料、编码器反馈,用接近传感器和计数器实现计数、分组。适用于黄金、白银、铜等贵重金属切断。

1 研究目的和意义

随着家电工业、汽车工业、装潢业的迅速发展,市场对精整薄材、带材及箔材的需求日益扩大,对成品薄带材及箔材的精度要求也越来越高,开发研制高精度薄、带、箔材的精整设备是市场的需要。

在带材的加工过程中,常需要把一卷料定长切断,误差要小;落料张数能自动计数,自动分组;切断时能自动压紧,连续切断。进料、压紧、切断都必须按一定的先后顺序循环往复。对于这样的控制要求,传统的控制系统很难实现。可喜的是,随着单片机、PLC技术的发展,传统的控制系统逐渐被新型智能控制系统取代。鉴于PLC比单片机成本高,且输入输出点数受到限制,在本文中,笔者主要研究应用单片机技术的全自动横切机,分别对其机械结构和控制系统进行了设计。

2.1 机械系统要求

根据所切带料薄而软的特点,送料机构的送料长度不能采用机械挡块来定位。要求在切断过程中必须对带料进行压紧。由于切断长度不同,故送料机构所花的时间不同。因此,对切刀来回运动的速度要求可调。

2.2控制系统要求

手动输入所要求的送料长度、每一组的落料张数和总的落料组数。自动控制送料长度;当送料长度到达设定值后,自动先压紧再切断。当托盘的落料张数达到设定张数时,自动卸料。加工过程中,能对已切带料的总组数和每组带料的已切张数实时显示。设定参数可查询和异常报警。具备断电保护和来电恢复功能。保证加工精度和效率,操作简单方便。

3 具体方案设计与实现

3.1 机械结构组成及电气控制工作原理

自动横切机机械结构组成如图1所示;以单片机为核心的电气控制原理框图如图2所示。具体工作过程:

① 通电:由键盘输入所切带料长度、每组的落料张数等参数。点击RUN按钮,系统自动运行。

② 启动主电机:单片机发出控制信号,通过光电隔离,使中间继电器KA1得电,变频器正转控制端子接通,启动主电机,带动偏心轮转动,再通过连杆带动上切刀和压料机构作上下往复运动。

③ 接近传感器检测剪切刀零位:剪切刀零位定在,剪切刀向上移动过程中,压紧机构刚好松开的位置。剪切刀退到零位后,继续往上走,直到偏心转过极限位置再回程。

④ 送料:接近传感器检测到零位后,输出一个脉冲信号到单片机,单片机产生中断。在中断服务程序中,利用剪切刀从零位退到上极限位置后再返回下行到零位的时间,启动步进电机,带动送料滚筒送料,送到要求长度时停止。

⑤ 压紧与切断:上剪切刀通过零位后继续下行,通过压料机构的弹簧和压块先压紧带料,然后剪切刀下行剪断带料。剪断带料后,剪切刀继续下行到下极限位置,然后返回,到达零位时,压紧机构松开,启动下一次步进电机送料。如此循环往复。

⑥ 计数:单片机收到接近传感器的脉冲信号,既是剪切刀的零位信号,又是落料张数信号。通过单片机计数器记录其脉冲数即可记录落料张数。

⑦ 卸料:落料张数达到设定值时,计数器中断,在中断服务程序中发信号给中间继电器KA2,启动卸料电机,实现旋转卸料。并进入下一组的工作循环。

3.2 控制系统分析与设计

3.2.1主电机控制单元

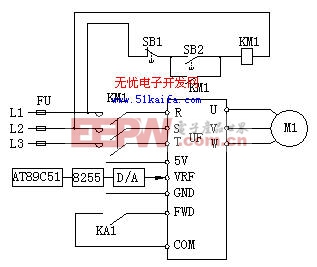

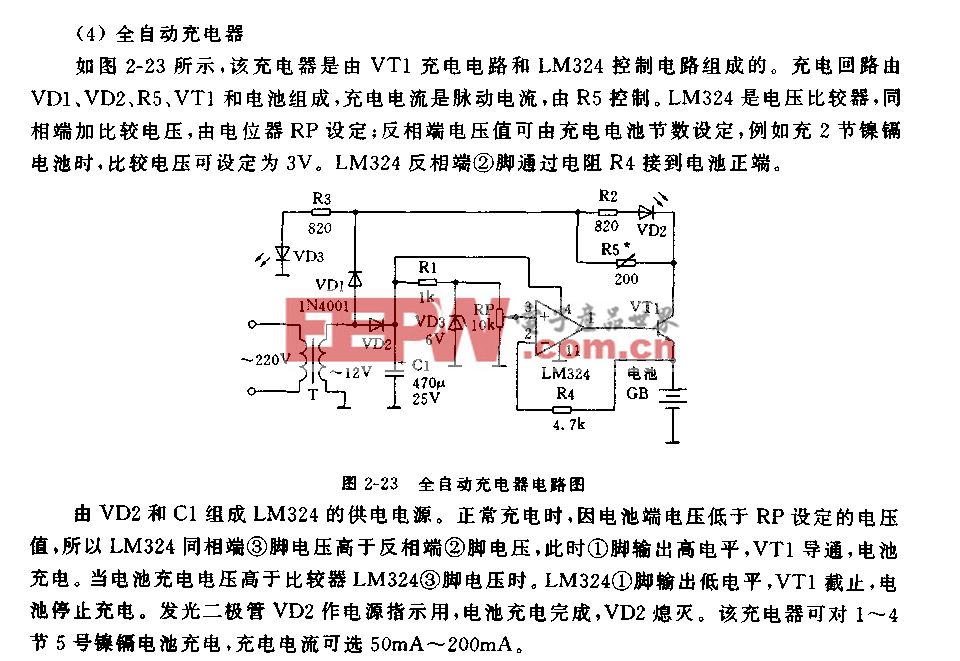

为了保证加工过程的连续性和生产效率,切刀必须连续不断地工作,同时因切断长度不同,步进电机送料所花时间不一样,故主电机应持续通电,且能够调速以适应不同切断长度需要。考虑此要求,本设计中主电机采用三相交流电机,并选用具有高效率驱动和良好控制特性的变频器进行调速控制。变频器的频率给定,由单片机根据键盘输入长度计算给出数字量,再经D/A转换成电压信号,送入变频器控制端子的电压信号输入端。变频器的主电路及控制电路如图3所示。

3.2.2 送料电机和卸料电机控制单元

送料需要精确定长,所以采用步进电机送料。步进电机带动送料滚筒转动,压紧滚筒

图3 变频器主电路及控制电路 |

在弹簧作用下将带料夹紧在两滚筒之间,由送料滚筒带动送料。在送料过程中,影响送料精度的因素主要有:第一,步进电机可能出现的丢步;第二,送料滚筒和带料之间可能存在打滑现象。为了克服这两个问题,考虑到压紧滚筒与带料之间不存在打滑,故在压紧滚筒的轴上装一个旋转编码器来检测压紧滚筒的转角,从而反馈送料长度。如与设定值不同,再次启动步进电机,以修正由于丢步或打滑所产生的送料误差,从而获得较高的送料精度。

卸料电机采用普通三相交流电机,当每组张数达到设定值时,由单片机发出信号给中间继电器KA2,KA2常开触点闭合,启动卸料电机,实现转位卸料。

3.2.3 单片机控制模块单元

单片机控制模块单元包括硬件设计和软件设计。其中考虑到系统的可靠性、安全性以及安装的方便性,控制器硬件设计分为:主板、键盘显示及输出驱动三部分。

① 硬件设计

主板负责完成信号的采集、传输和处理,其主要部件有:单片机AT89C51、看门狗芯片MAX692、扩展接口芯片8255和数模转换器DAC0832等。AT89C51主要用于信号的采集,数据处理、控制信号的输出等,它是整个控制设备的核心。由于单片机自身的抗干扰能力差,尤其是在一些条件比较恶劣、噪声大的场合,常会由于外界干扰而死机。因此采用看门狗芯片MAX692。MAX692具有后备电池切换、掉电判别、看门狗监控等功能。在系统遇到干扰,程序跑飞时对系统复位。接口扩展芯片主要用于键盘输入与LED显示。DAC0832用于把单片机输出的数字控制信号转换成模拟电压信号,以给定变频器频率。

键盘完成加工参数以及干预信号的输入,通过对自动横切机的整个生产过程分析,设置16个按键,可用薄膜开关矩阵键盘,急停按钮单独列出于方便操作的部位。考虑该系统显示功能要求不高,显示器采用一般的LED八段码就能满足要求,需要显示6位数字,其中2位用于显示组数,其余4位用于适时显示每组的切断张数。

输出驱动部分完成控制信号的输出和功率放大,驱动各执行元件工作。在输出板上的电路有变压器电路,继电器驱动电路、步进电机驱动电路。变压器将220V强电转换为24V、12V和5V弱电,为单片机和步进电机提供电源。交流接触器用于对强电回路进行控制,其触点接于电源与变频器之间,控制信号来源于变频器启动按钮SB2。步进电机的驱动电路用于光电隔离和功率放大,以弱电信号控制强电信号,实现对步进电机的驱动。

硬件部分所需主要元器件如表1所示。

② 软件设计:

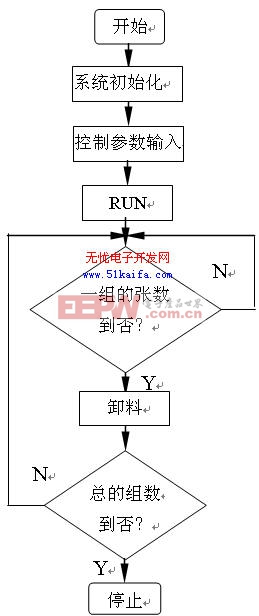

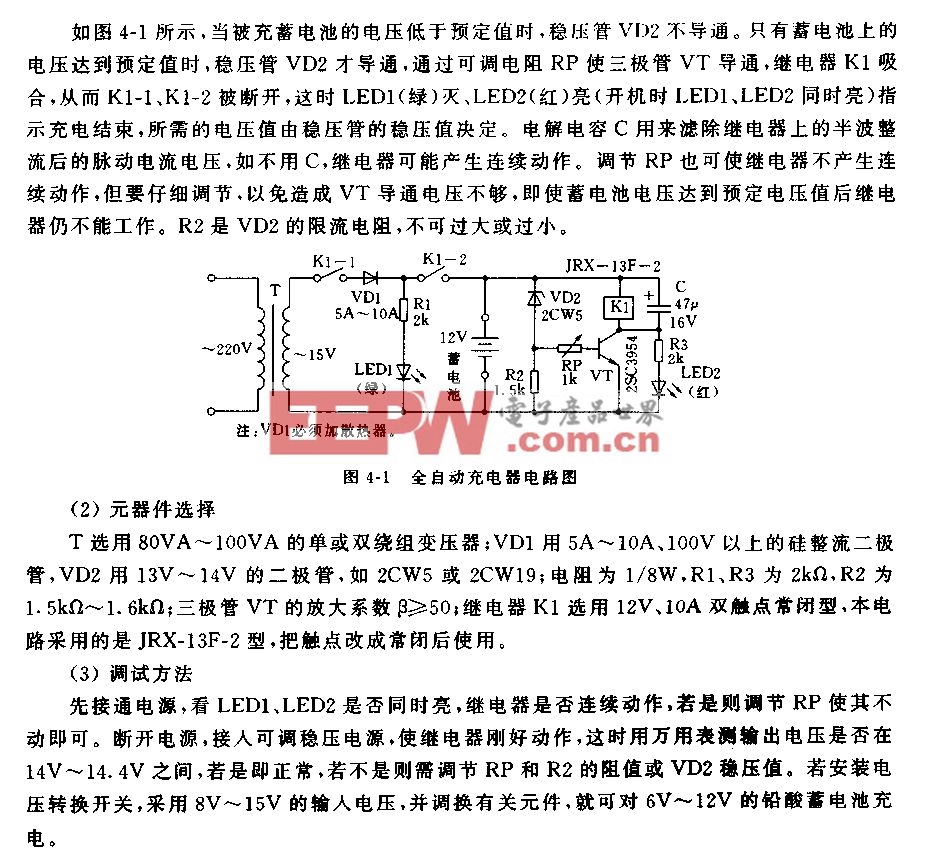

根据自动横切机的自动化过程,采用模块化结构设计。为了保证加工尺寸的精度,步进电机设有加减速控制,同时还带有编码器反馈。设计掉电保护程序,保存工作状态信息和加工参数,以便恢复生产。其程序流程如图4所示:

3.3 系统电源配置

图4 程序流程 |

表1 元器件列表

名称 | 型号 | 功能 |

单片机 | AT89C51 | 中央控制器 |

数模转转换器 | DAC0832 | 数模转换 |

接口扩展芯片 | 8255 | 扩展I/O口 |

LED数码管 | 四联和两联 | 显示参数 |

看门狗芯片 | MAX692 | 断电保护和程序复位 |

按键 | 矩阵键盘 | 输入参数 |

光电耦合器 | TLP521 | 光电隔离 |

地址锁存器 | 74LS373 | 锁存地址 |

变压器 | 24V/12V/5V输出 | 为单片机和步进电机驱动电路提供电源。 |

接近传感器 | SIEN-M8B | 检测切刀零位和张数 |

4 结束语

全自动横切机,利用单片机可编程序的特点,让横切机复杂的动作要求通过编程实现,简化硬件和控制线路,提高了整机的性价比。工作过程中,精确定长切断、自动计数、自动分组,无须人员参与,所以效率高,且减轻了工人劳动强度,特别适合于黄金、白银、铜等贵重金属的切断。

参考文献

[1]齐现英,韩进,程勇,张明海.变频器通讯在喷油泵实验台中的设计与实现[J].微计算机信息,2005,08S期:105-107

[2]王羲,董燕飞.步进电机转台的控制[J].微计算机信息,2005,2:29-30

[3]程勇.用单片机变频器控制电动机调速实验的探索[J].实验室研究与探索,2004,10:69-70,86

[4]任翔,嵇永磊.单片机与变频调速技术的综合应用[J].北华大学学报(自然科学版),2006,8:374-376

[5]张亚鸣,等.基于单片机变频调速的包装印刷传动位置控制系统的研究[J].变频器世界,2004,11:119-121,124

评论