FRAM使安全气囊系统更加智能化

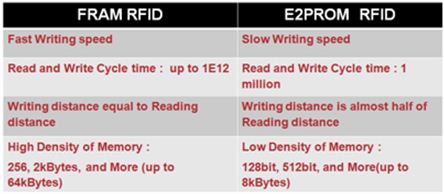

随着汽车设计要求复杂性的提高,栅极悬空存储器工艺的局限性越来越明显。例如,编程工艺要用几ms,对安全性很关键的应用这一时间太长了。对事故中出现的这种电源快速断电情况,栅极悬空器件能成功存储的信息几乎没有。

编程工艺对绝缘层也是破坏性的,因此,这类器件的写耐久性有限,通常为100,000~1,000,000个写操作。例如,在乘员传感器中,对这一上限值,其数据更新就太频繁了。假如写操作的典型要求是每秒1次,栅极悬空的器件工作不到12天就会毁坏。将数据缓冲到RAM中,再在掉电时写进栅极悬空的非易失性存储器会使EDR出现速度问题,不是一个真正的解决方案。

在智能安全气囊系统中,在碰撞事故中存储数据不仅必要,而且在事故前存储碰撞前的数据也很值得。使用轮询记录方法存储碰撞前数据最理想,但是对栅极悬空器件,这一方案证明是有问题的,原因是其耐久性有限。由于安全气囊模块用来储存能量以起爆安全气囊的电容很大,因此也会留有足够的剩余能量以在爆管起爆后从缓冲器写数据。能够写的数据量受可用能量的限制,就是说与电容器中残留能量和被写存储器的速度有关。典型的2K字节的栅极悬空存储器件写速度大约为4字节/5ms。因此,完整写栅极悬空存储器件要花1s以上的时间。

使用FRAM是一种方案,其FRAM的高耐久性和高速度能同时有效解决这两个问题。Ramtron的FRAM工艺将铁电材料和标准半导体芯片设计及制作工艺结合在一起,生产非易失性存储和模拟/混合信号产品。这些产品将高速读/写性能、几乎无限的写耐久性和静态RAM(SRAM)的低功耗,以及在电源丢失情况下标准RAM工艺所无法达到的安全存储数据的功能结合在一起。

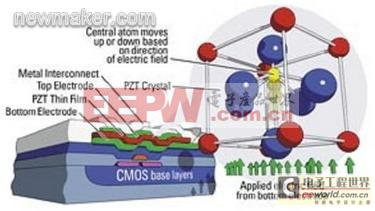

FRAM电池采用工业标准的互补型金属氧化物半导体(CMOS)工艺制作,在两个电极板间的铁电晶体形成电容,类似于DRAM电容的结构。与易失性存储器给电容器充电来存储数据的方式不同,FRAM是将数据存储在铁电晶体内部。

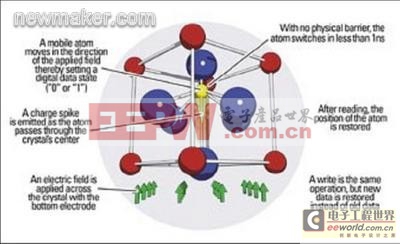

给铁电晶体加上电场时,中心原子就向电场方向移动,随着原子移动到晶体内部,它穿过势垒,产生电荷尖峰信号。内部电路感测此电荷尖峰信号并复位存储器。如果将电场从晶体上移开,中心原子就呆在原位,保存存储器状态(见图3)。

铁电薄膜位于CMOS基极层上,夹在两层电极间。金属互连和钝化使工艺更完善(见图4)。

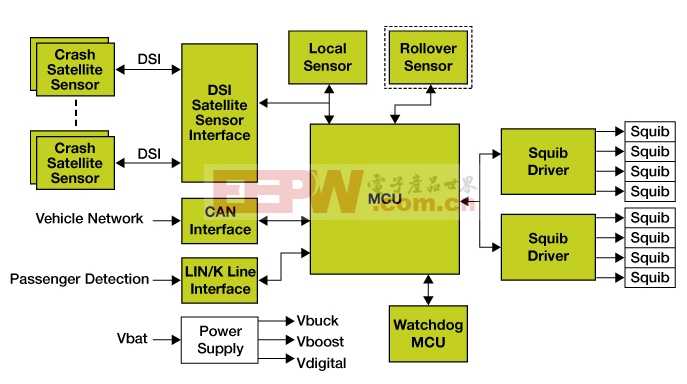

Hyundai Autonet最近决定在其下一代智能安全气囊系统中采用非易失性铁电随机存取存储器(FRAM)器件,这一举措表明,对在安全性很关键的应用中采用FRAM工艺优点,领先的汽车系统供应商的认可度日益增长。在这一方面,Hyundai Autonet也加入到美国、亚洲、日本和欧洲已经选择了FRAM工艺的其他8家汽车制造商中,提供“智能”型安全气囊系统和相关碰撞事故数据记录仪。(end)

评论