重新构想人机交互:力传感作为HMI的新前沿

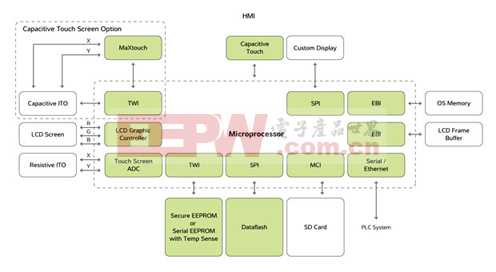

人机界面 (HMI) 在过去几十年中发生了巨大变化。早期的系统依赖于机械开关、杠杆和触觉按钮,坚固但设计灵活性有限。电容式触摸革命为智能手机、汽车仪表板和工业设备带来了时尚的玻璃面板、多点触控手势和密封表面。

然而,电容式技术也有众所周知的缺点:在潮湿环境中性能差、误触发、戴手套工作困难以及区分有意触摸和意外触摸的能力有限。长期以来,工程师们一直在寻求交互技术的下一个飞跃。

这一飞跃是力感应 HMI 的能力,不仅可以检测表面是否被触摸,还可以检测表面的按压力度。这种演变解锁了更丰富的交互、在充满挑战的环境中的稳健运行以及不受限制性材料选择的束缚。正如通常被认为是无处不在的计算之父的 Mark Weiser 博士曾经说过的那样:

“最深刻的技术是那些消失的技术。他们将自己编织到日常生活的结构中,直到与日常生活区分不一样。

力传感正是使这个交互层如此直观和适应性强,以至于它变得不可见,但又不可或缺。

技术基础 - 力传感的工作原理

力传感从根本上讲是将机械负载转换为电信号。两种主要传感原理在市场上占据主导地位:压阻式和电容式力传感。

压阻式力传感器

通过测量材料在负载下变形时电阻的变化来进行作。

通常使用全桥惠斯通配置,其中四个电阻元件形成一个平衡电路。

当施加力时,电阻变化使电桥不平衡,产生可测量的电压信号。

优势:灵敏度高,信噪比(SNR)强,温度补偿好,适合MEMS制造。

考虑:需要校准以考虑长期漂移和环境条件。

电容式力传感器

检测导电板位移引起的电容变化。

非常适合需要透明度或最小变形的应用。

局限性:容易受到湿气、灰尘和某些材料的干扰;厚覆盖层会降低性能。

MEMS集成 - 推动小型化和可靠性

MEMS(微机电系统)制造通过实现以下功能改变了力传感:

微米级传感元件,用于紧凑集成。

严格的公差和可重复性,确保低滞后和可预测的线性度。

片上集成了低噪声放大器 (LNA) 和模数转换器 (ADC),可最大限度地减少延迟并减少 PCB 空间。

降低功耗,这对于电池供电的设备至关重要。

通过将传感元件、放大器和 ADC 组合到一个封装中,设计人员可以降低复杂性、提高 EMC(电磁兼容性)并加快上市时间。

工程绩效指标

评估力传感器的顶级工程师不仅关注基本作,还关注特定指标:

敏感性-可检测到的最小力变化;以 mV/V/N 或等效值表示。

线性度 - 输出与整个传感范围内施加的负载成比例的相关程度。

滞后– 相同力下加载和卸载之间的输出差异;较低的值意味着更可重复的性能。

功耗– 以 μW 或 mW 为单位测量;对于移动和物联网设备至关重要。

温度稳定性– 在较宽的工作范围内抗热漂移。

延迟 – 施加力和获得可用输出之间的延迟;对于实时反馈系统,必须最小。

耐用性和疲劳寿命– 传感器在重复负载循环后保持校准的程度。

参考示例 - Qorvo 的集成力传感器

Qorvo 的全桥压阻式 MEMS 力传感器是当前集成最佳实践的典范:

建筑: MEMS传感芯片+低噪声放大器+片上ADC。

性能: 灵敏度高达传统电容式传感的 50×。

热稳定性:全桥布局可补偿温度引起的电阻变化。

大小:占地面积小,易于集成在受限的空间中。

噪:惠斯通电桥设计固有的共模噪声抑制提高了测量可靠性。

这种集成水平减少了外部元件数量,简化了 PCB 布局,并在汽车驾驶室或工厂车间等苛刻环境中提供可预测的性能。

电容式与力感应 – 技术比较

| 方面 | 电容式传感 | 力感应 |

| 压力检测 | 仅检测触摸 | 检测轻按和用力按压 |

| 材料选项 | 需要导电/透明表面 | 可穿透金属、木材、塑料 |

| 耐环境性 | 对湿气、手套、湿气敏感 | 在潮湿、多尘或极端条件下运行 |

| 错误触发器 | 污染风险更高 | 较低,需要刻意加压 |

| 耐久性 | 表面磨损影响功能 | 可密封,使用寿命长 |

工程师的集成注意事项

力传感提供了新的可能性,但集成需要仔细规划:

覆盖材料– 覆盖层的刚度、厚度和弹性会影响力传递和传感器响应。

机械耦合– 覆盖层和传感器之间的耦合不良会导致读数不一致。

校准和补偿– 初始工厂校准和现场软件补偿可减轻漂移并考虑生产公差。

信号调理– 根据应用动态范围量身定制的滤波和放大对于保持高信噪比至关重要。

电源管理 – 睡眠模式、占空比和事件驱动激活可延长便携式设计的电池寿命。

接口协议– 支持标准数字接口(I²C、SPI)确保与各种 MCU 和 SoC 兼容。

应用范围

力传感将精度、环境弹性和材料灵活性独特地结合在一起,使其在各个领域都具有价值:

1 汽车

没有机械按钮的智能仪表板。

区分轻型导航和坚定命令输入的方向盘控制。

表面防尘、抗振动和耐热循环。

2 可穿戴设备和消费电子产品

防水、无缝设计,仍能响应微小的压力变化。

在汗水、雨水或手套使用下保持触觉准确性的可穿戴设备。

3 工业控制

设备接口可在油腻或多尘条件下戴手套作。

在关键任务控制系统中具有高耐用性。

4 医疗器械

适用于医院环境的无菌、密封表面。

用于手术机器人和诊断设备的精确力检测。

市场动态和增长动力

对坚固耐用、低维护的 HMI 的需求正在加速增长,这得益于:

工业 4.0 和自动化程度的提高。

汽车电气化,需要更清洁、更智能的控制面。

可穿戴健康技术,可靠性和防水性至关重要。

物联网的普及,推动了低功耗和高集成度的传感器。

未来方向

力传感正在向多模态、自适应 HMI 发展:

人工智能辅助传感– 学习个人用户习惯的系统,动态调整灵敏度以减少误报。

传感器融合 – 将力传感与电容、光学和触觉元件相结合,以实现更丰富的交互配置文件。

标准化工作 – 创建性能基准和互作性指南以加速采用。

超低功耗设计– 将传感器电池寿命延长到物联网节点的多年范围。

结论-迈向新的输入范式

力感应不仅仅是一项技术升级,它从根本上改变了设备解释人类意图的方式。对于工程师来说,它代表着:

更好地控制输入粒度(轻按与坚压)。

能够在不牺牲美观性的情况下为具有挑战性的环境设计 HMI。

通过密封、耐磨的表面减少维护。

随着技术的成熟,MEMS 精度、集成信号处理和智能软件适配的结合可以使力传感成为从汽车到医疗设备等各个领域的标准 HMI 层。在许多情况下,交互的未来将不在于设备是否被触摸,而在于设备是如何被触摸的。

评论