如何选择汽车PCB转线束连接器

汽车线束在各种车辆组件之间路由电力和信号。在该系统中,PCB 到线束接口使用连接器将分立线束与板安装电子设备连接起来。

本文引用地址:https://www.eepw.com.cn/article/202506/471416.htm本文研究了 PCB 转线束接口的基本原理,并概述了各种车辆平台上连接器的电气性能要求。它还强调了连接器选择中机械稳定性、环境弹性和标准合规性的重要性。

PCB 到线束接口的构建块

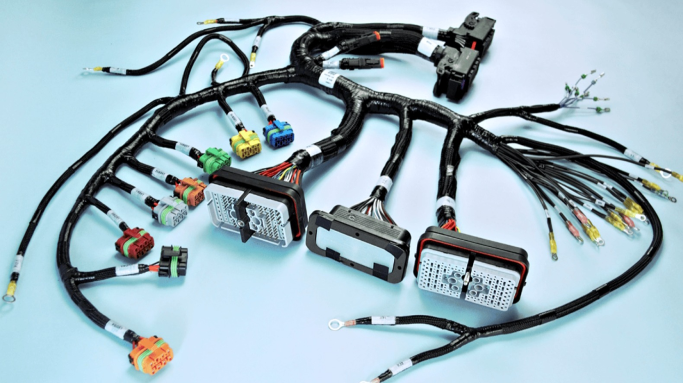

如图 1 所示,汽车制造商将 PCB 到线束集成到各种电子控制单元 (ECU) 中,包括发动机和变速箱控制器、安全气囊系统、信息娱乐平台、远程信息处理模块和车身电子设备。

图 1.带有密封多针连接器的汽车线束专为跨车辆子系统的电源和信号路由而设计。这些线束侧插头在关键接口点与 PCB 安装接头配接。图片来源:Asif Khan)

这些线束及其接口构成了 PCB 安装电子设备和车辆电气系统之间的关键连接。

每个接口都汇集了三个主要组件:

印刷电路板 (PCB):该板容纳并连接用于各种功能的电子元件,包括动力总成控制、安全系统和信息娱乐系统。

线束:这种井然有序的电线束将电力和信号分布到整个车辆中,连接传感器、执行器和控制单元。

连接器:这些组件将线束线连接到 PCB,实现安全、可靠且易于维修的电气连接。

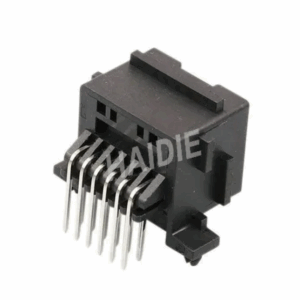

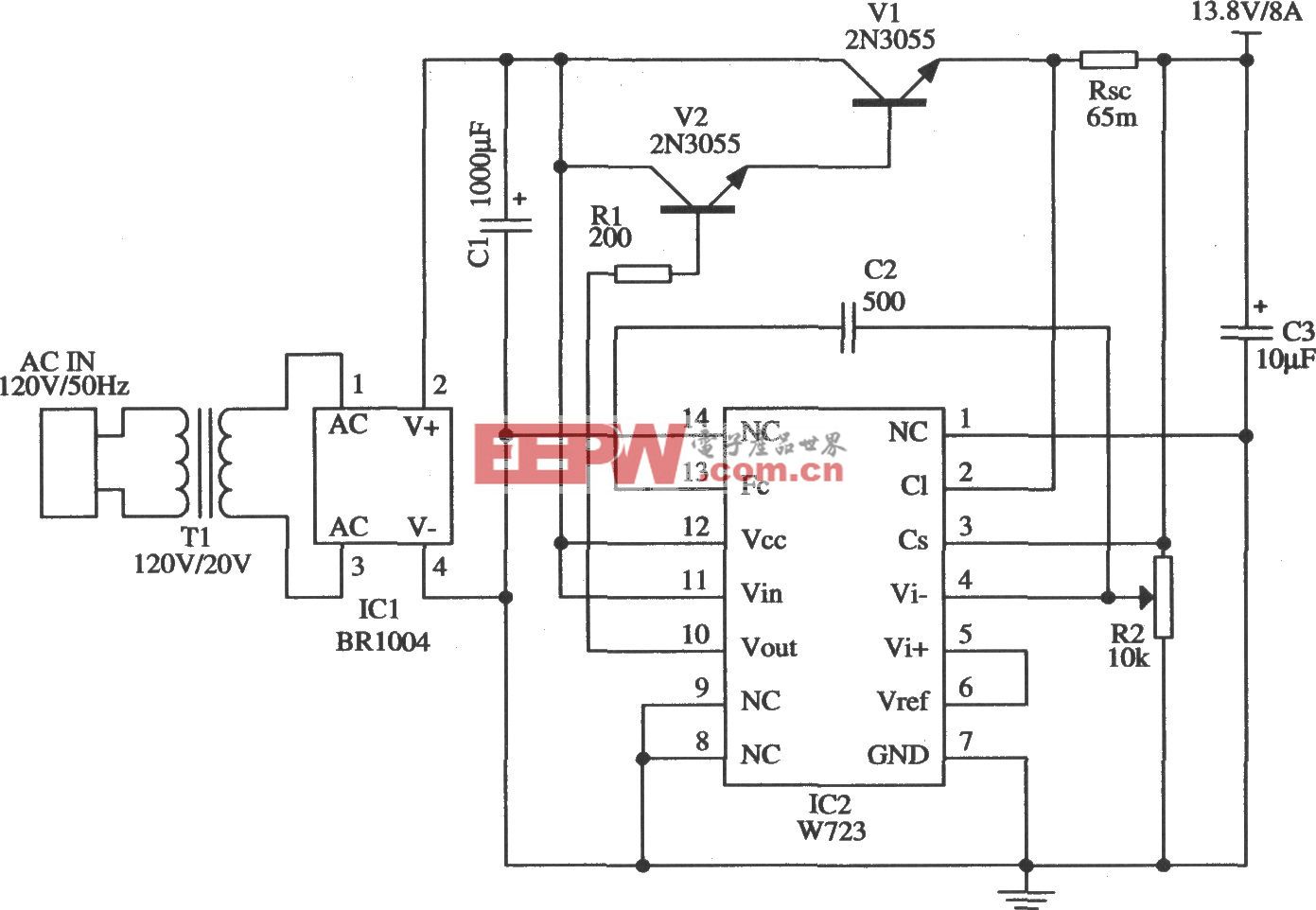

如图 2 所示,接口通过安装在 PCB 上的线对板连接器工作。线束侧插头,电线使用压接触点端接并固定在连接器外壳中,与这些 PCB 安装连接器配接。配接后,外壳插入 PCB 上的接头或插座,完成电路。

图 2.12 针公汽车 PCB 电气线束连接器,突出了汽车应用中用于可靠电源和信号传输的典型接口。图片来源:Wiring-Connector.com)

这种通用配置支持在车辆的布线网络和 PCB 之间双向传输电力和信号。典型示例包括将传感器输入中继到控制模块、为执行器提供电流以及在远程信息处理系统和中央处理器之间传输数据。

随着现代车辆采用更多的高速通信协议,例如 CAN、LIN、FlexRay 和汽车以太网,连接器的选择还必须考虑信号完整性、屏蔽要求和电磁兼容性。

跨车辆平台的电气性能要求

PCB 到线束接口连接器必须支持不同的电气负载,而不会引入故障风险。电流和电压额定值应满足特定应用的需求,例如信息娱乐系统、高级驾驶辅助系统 (ADAS) 和电池管理系统 (BMS)。这些额定值有助于防止过热、电弧和长期性能下降。

现代车辆中电子复杂性的增加通常会导致每个模块的引脚数增加和I/O连接增加。因此,连接器密度是一个关键的电气设计因素,尤其是在空间有限且必须保持信号完整性、电流容量和电磁兼容性 (EMC) 性能的情况下。

内燃机 (ICE)、混合动力汽车和电动汽车 (EV) 的电气要求各不相同。电动汽车通常在 400V 至 900V 下工作,而内燃机汽车的 12V 系统和 48V 至 400V 的混合动力系统。这些电压范围可能因车辆架构和特定子系统要求而异。EV 平台中使用的连接器通常需要更严格的 EMC 合规性、改进的绝缘以及更大的爬电距离和间隙距离,以管理高压安全并抑制电磁干扰 (EMI)。

为确保可靠运行,连接器应具有低且稳定的接触电阻,确保一致的电源和信号传输。连接器材料的高绝缘电阻和足够的介电强度对于防止泄漏电流和电气击穿也至关重要,尤其是在高压系统中。连接器设计中的屏蔽、正确接地和受控阻抗有助于最大限度地减少数据线路上的 EMI 和射频干扰 (RFI)。

机械稳定性和抗振性设计

PCB 到线束接口连接器经常会受到振动、冲击和热循环的影响。为确保长期可靠性,制造商应选择具有经过验证的机械稳定性和适当配接次数额定值的连接器。尽管许多接口在生产过程中只连接一次,但有些接口可能在维修、诊断或模块更换期间进行插拔。

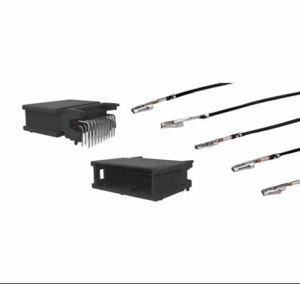

为防止振动引起的松动,汽车制造商应采用具有强大锁定功能的连接器,例如板锁夹、刀片和弹簧设计或双梁触点。如图 3 所示,连接器的尺寸和外形尺寸应适合 PCB 上和车辆机械外壳内的可用空间,同时还应适应线束中使用的线规,以确保可靠的压接或焊接。

图 3.TE Connectivity NanoMQS 密封 PCB 安装连接器专为空间受限的汽车应用而设计,具有紧凑的基底面和高抗振性,适用于 ECU、ADAS 模块和传感器接口。(图片:TE Connectivity))恶劣汽车条件的材料和环境注意事项

PCB 到线束接口连接器必须能够承受极端温度、潮湿和化学品暴露。组件的额定值应适用于整个汽车工作范围,通常为 –40°C 至 125°C。 PBT、PPS 或 PA66-GF25 等材料具有很高的热稳定性,而镀金或镀镍触点可抵抗潮湿和氧化引起的腐蚀。

如图 4 所示,用于引擎盖下和外部应用的密封连接器应具有较高的 IP67、IP68 或 IP69K 防护等级,以及由硅胶或 EPDM 制成的弹性垫圈,以防止水和灰尘进入。

图 4.JAE MX60A 系列防水 PCB 安装连接器适用于高密度汽车应用,如发动机 ECU 和 PCU,专为在恶劣环境条件下安全集成线束而设计。(图片:JAE)

在 ICE 和混合动力总成中,发动机舱通常包含机油、燃料和其他腐蚀性化学品,需要由 PEEK 或类似耐用聚合物制成的连接器外壳。在电动汽车 (EV) 中,PCB 到线束接口连接器可能会受到潮湿和热应力的影响;然而,由于没有燃料和机油,某些领域减少了对耐化学腐蚀材料的需求。然而,暴露于用于电池和电力电子设备热管理的冷却剂仍然会带来化学相容性挑战。

连接器外壳通常由阻燃聚合物(如 PA6、PA66、PP、ABS 或 PBT)模制而成,这些聚合物具有机械强度以及耐热、抗冲击和环境老化能力。接触元件通常由铜合金(如黄铜或青铜)制成,并镀锡、镍或金以增强导电性和耐腐蚀性。由橡胶或弹性体(如氯丁橡胶、硅胶或 EPDM)制成的密封件和垫圈有助于在恶劣条件下保持防护等级。

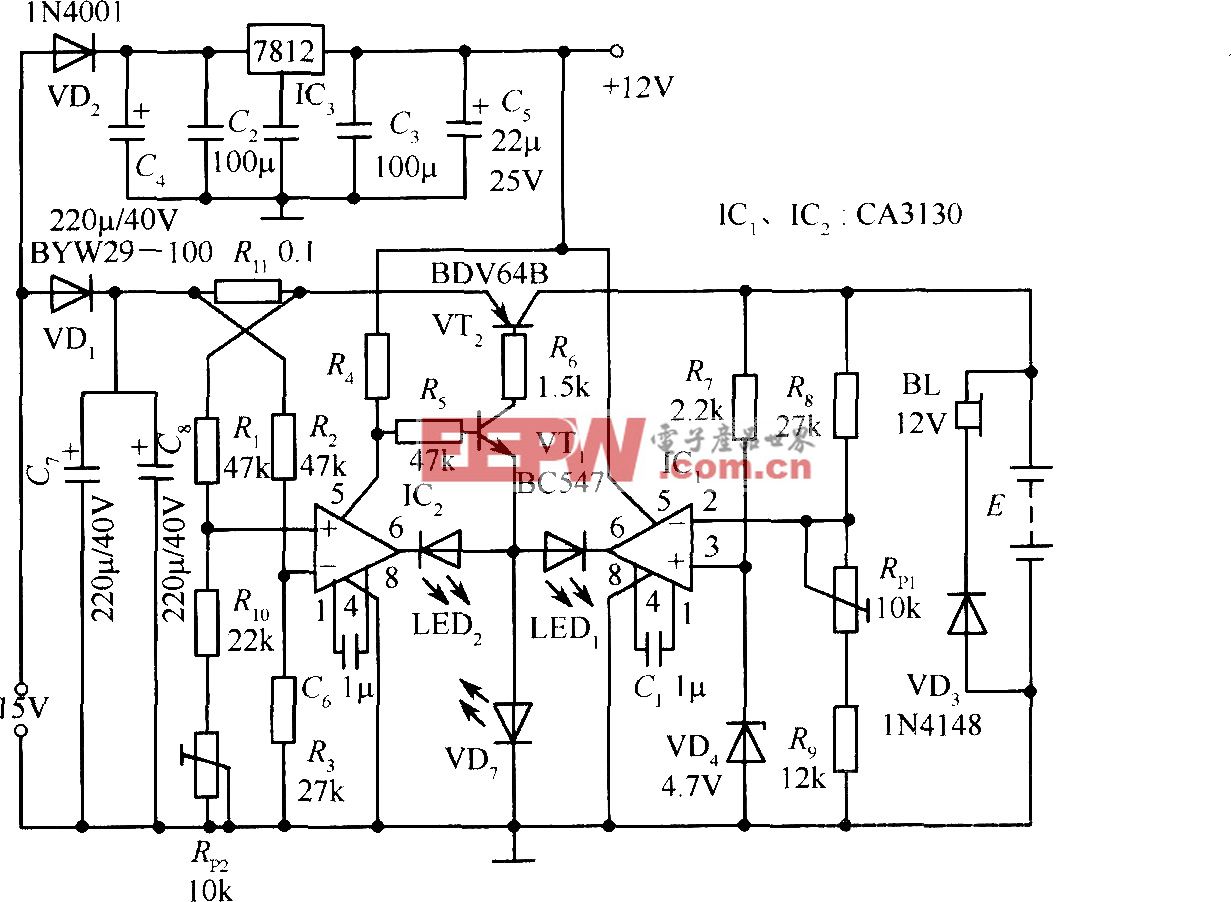

连接器设计和汽车行业标准

PCB 到线束接口连接器设计必须防止意外断开和错误配接,以确保可靠连接。极化形状、辅助锁和键控接口有助于确保正确对齐,提高可维护性,并降低在冲击或振动下发生故障的风险。

工程师还应选择具有适当触点数量和引脚间距的连接器,以满足电路级电气和空间要求。应选择安装方法(例如通孔、表面贴装或面板安装),以匹配组装过程的 PCB 布局和机械限制。

为确保安全性、可靠性和系统互作性,连接器必须符合适用的汽车标准,例如 LV214、USCAR 或 ISO 规范。这些标准定义了抗振性、密封性、载流能力和环境耐久性的性能阈值。值得注意的是,电动汽车可能会对 EMC、高压合规性以及爬电距离和电气间隙距离提出额外的要求。

总结

汽车 PCB 到线束接口连接器必须支持广泛的电气、机械和环境要求。这些关键组件可确保跨 ECU(从信息娱乐到 ADAS 和动力总成系统)的可靠电力和信号传输。选择标准包括电流和电压额定值、配接耐久性、环境弹性以及符合行业标准。

评论