从原型到量产:加速产品开发的关键策略

在电子设计过程中,原型制作是至关重要的一环。它不仅仅是概念验证,而是提供了实际的硬件供测试和调试,以确保产品在进入量产前的性能表现。此外,原型让工程师、管理人员及其他利益相关者能够更清晰地了解产品在具体应用中的表现,从而推动其成功开发。

随着市场对产品上市时间和客户需求快速变化的要求日益增大,原型、演示和量产硬件之间的界限正在逐渐模糊。将原型视为一个持续过程,而非设计阶段的独立步骤,能够帮助设计团队更好地实现从原型到量产的过渡。设计和生产之间的紧密合作是确保时间、质量和成本目标的关键。

早期和频繁地进行原型设计

有多种策略可以帮助团队尽早创建工作原型,通过不断迭代设计,最终推动产品进入初步生产阶段。这些策略包括:

使用生命周期管理工具,例如“数字线程”,从项目开始到生命周期结束,管理设计变更。

在原型阶段及早期生产中采用迭代设计,减少风险,并为后期的成本优化做准备。

采用先进的仿真和回归测试技术,确保设备生命周期中的软件和固件更新在不同产品代际之间保持一致。

将现成的计算和I/O模块集成到设计中,减少开发成本并降低量产风险。

与制造商和其他工程师协调,评估从产品发布到售后支持的成本效益。

这些策略能够让工程师在早期测试概念,避免昂贵的返工。通过这种逐步推进的方式,设计团队可以在产品商业发布前,先通过小批量硬件进行现场测试。此外,这些方法还可在生产后期受益,将生产中的反馈融入新一代产品设计中。

“数字线程”重新定义电子设计过程

从原型到量产再到回归原型的循环与“数字线程”的设计理念高度契合。数字线程指的是产品从初次组装到生命周期结束过程中,伴随其所有的数据。这些数据能够揭示设计中的可靠性问题,工程师可以据此调整硬件、软件或固件架构,以提升产品性能。

通过这种方法,设计团队不仅可以延长现有硬件的使用寿命,还能借助虚拟环境和数字孪生技术,进一步优化产品设计。例如,物联网(IoT)设备公司正在通过组合虚拟和物理平台,测试固件和软件更新,并在确保无错误后再进行发布。

保持硬件一致性,简化从原型到量产的过渡

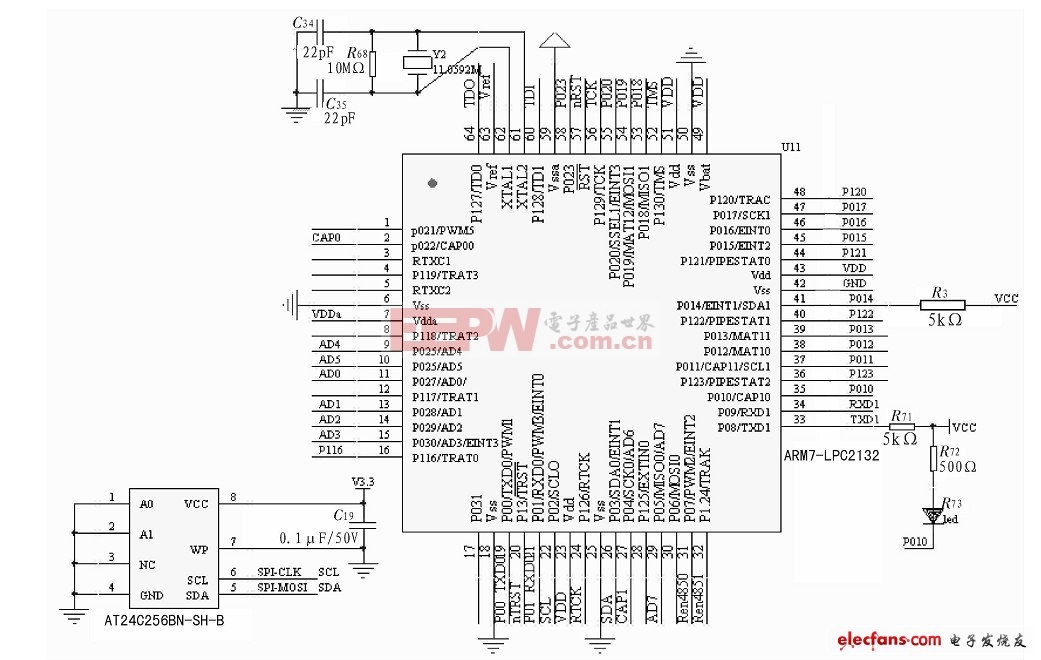

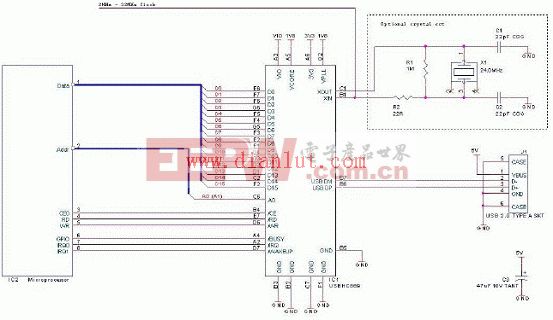

过去,设计团队通常会购买专门用于原型设计的开发平台,而现在市面上的许多开发板不仅适合原型设计,也适用于量产系统。使用同一硬件可以减少设计变更,简化商业发布前的过渡。

此外,开发平台提供的设计文件可以为过渡到量产版本提供支持,核心构建模块保持一致,而其他部分可以根据需要去除或调整,而不会影响性能。通过使用基于开放标准模块(OSM)的模块化设计,工程师能够根据具体情况混合使用定制子板或标准产品。

灵活设计,适应不断变化的市场

为了确保从原型到量产的顺利过渡,设计团队应采用能够最小化软件不兼容性的策略。这种灵活的设计方法不仅适用于早期开发阶段,还能帮助产品在生命周期内应对市场需求、供应链变化以及元件短缺等挑战。

通过重新思考如何从早期原型顺利过渡到现场测试和最终量产,设计团队可以加速开发进程,满足日益紧迫的时间表。随着设备在退役前不断变化和适应,设计师需要采用灵活的设计思维,以确保产品在整个生命周期内保持竞争力。

评论