功率半导体IGBT失效分析与可靠性研究

0 引言

IGBT(绝缘栅双极型晶体管)是由BJT(双极型三极管)和MOS(绝缘栅型场效应管)组成的复合全控型电压驱动式功率半导体器件,兼有MOSFET 的高输入阻抗和GTR 的低导通压降两方面优点。IGBT 综合了以上两种器件的优点,耐高压、驱动功率小而饱和压降低、开关速度快、开关损耗小,非常适合应用于直流电压为600 V 及以上的变流系统,如交流电机、开关电源、照明电路、牵引传动。目前IGBT 是绿色经济领域里的核心技术之一,规范应用于在航空航天、新能源、轨道交通、工业变频、智能电网等领域。IGBT 作为自动控制和功率变换的关键核心部件,是必不可少的功率“核芯”。采用IGBT 进行功率变换,能够提高用电效率,提升用电质量,实现30%~40% 的节能效果。即使对传统设备进行IGBT 技术改造,平均节电率仍可提升20%。此外,IGBT 还是实现能源转换的关键元件,光伏发电、风力发电、太阳能发电等新能源都要借助IGBT 产品将电能输送到电网中[1-4]。

1 分析与生效机理研究

1.1 失效器件无损检测分析

1.1.1 X-ray透射分析

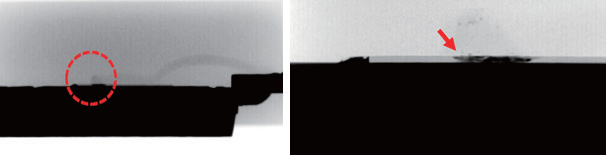

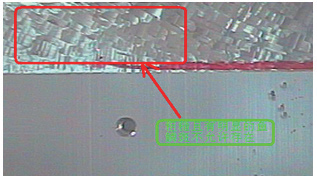

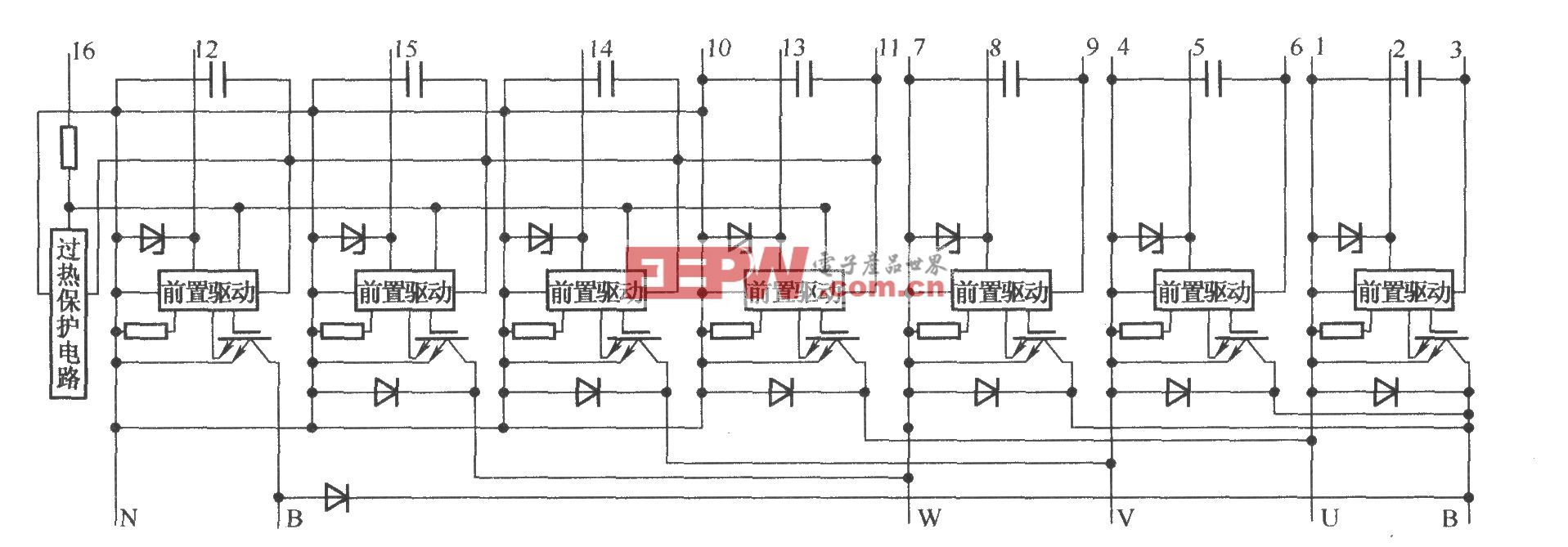

失效IGBT 表面无损伤,万用表测试1、2、3 脚互相短路,X 光透射内部IGBT 芯片金线焊接等无异常,片芯表面有烧毁点(图1),分析内部过电损伤导致失效。

图1 IGBT X光透射图片

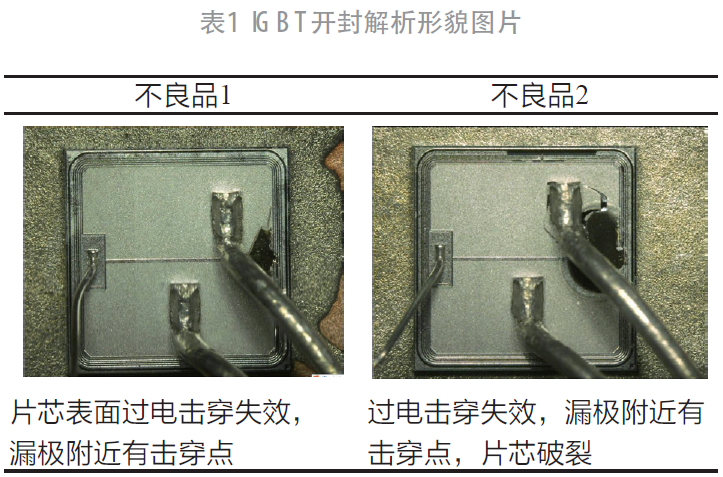

1.1.2 开封解析

对主板失效IGBT 进行开封解析,内部片芯表面有击穿烧痕迹,IGBT 失效均为有源区(active area)受到高能量损坏,分析主要为过电击穿失效,如表1 所示。

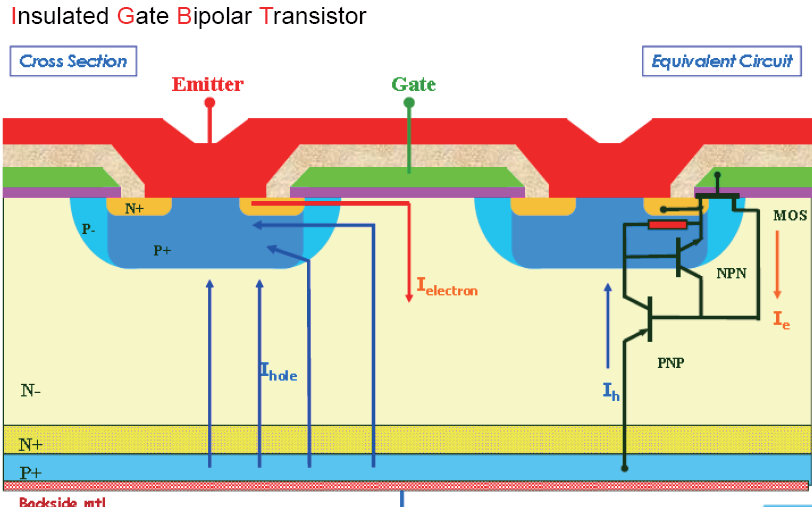

1.1.3 IGBT结构描述

绝缘栅双极性晶体管IGBT 等效电路如图2 所示。

图2 IGBT结构描述

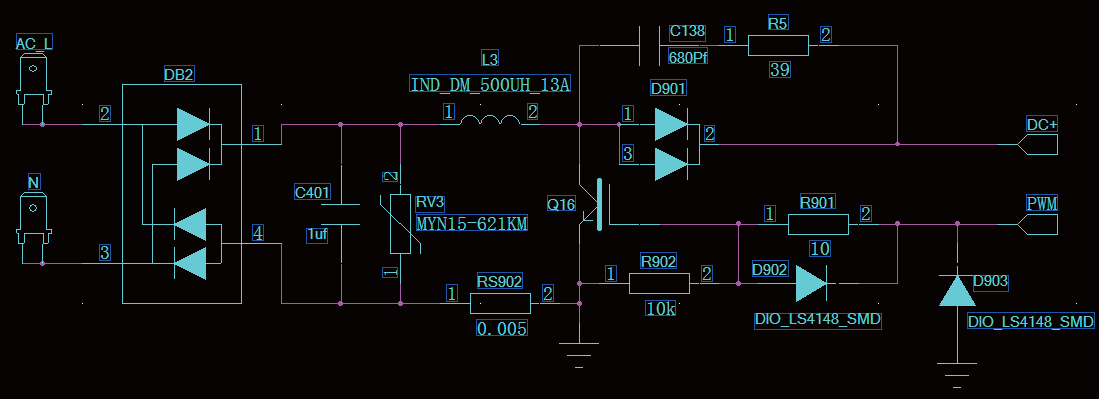

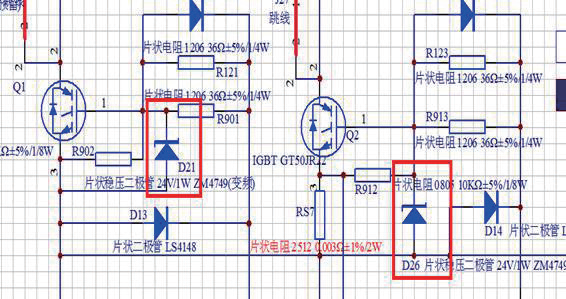

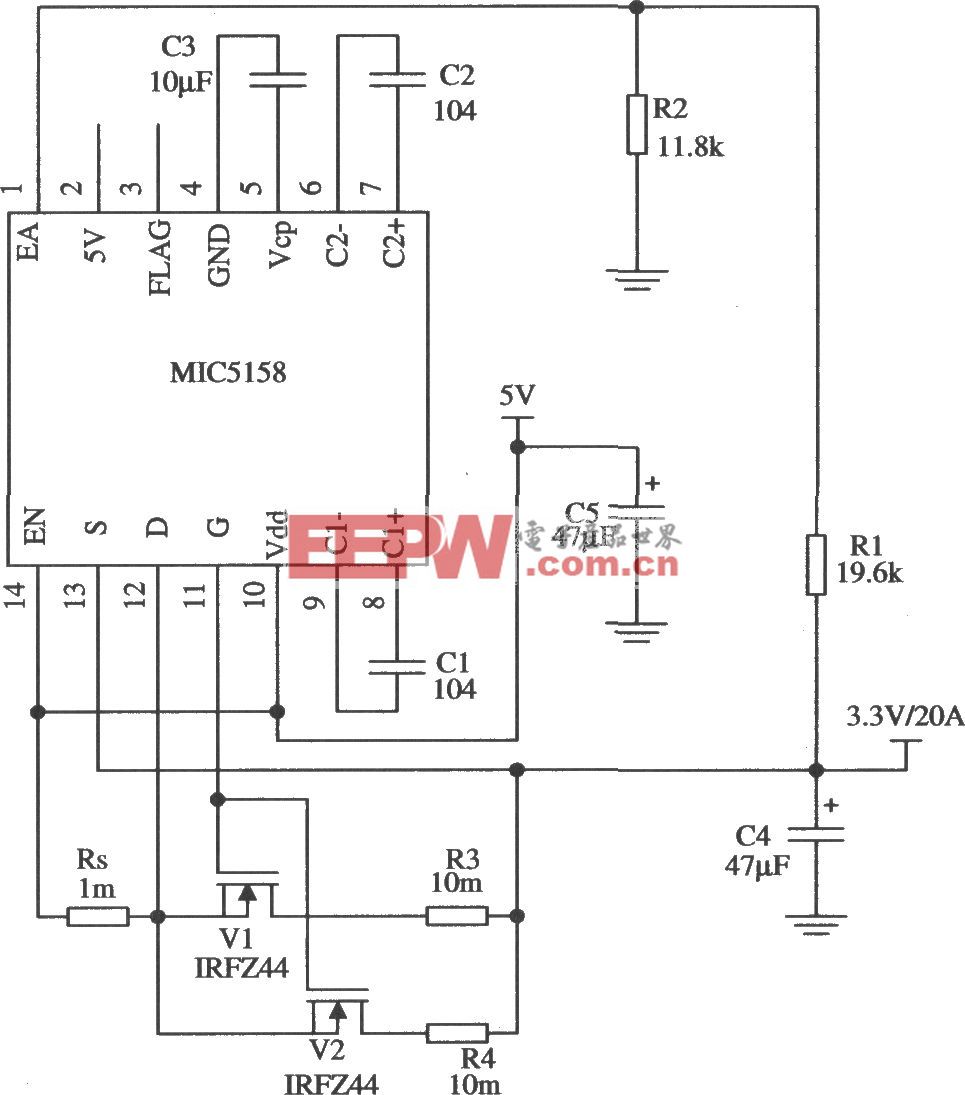

1.1.4 失效IGBT应用电路

如图3, 红框部分为PFC 电路整流滤波部分,C401 电容具有滤波和抑制EMI 作用,PFC 主电路部分由PFC 电感L3、IGBT 及快恢复二极管D901 组成。当IGBT 闭合时电感L3 充能,IGBT 断开时电感L3 释放电能。IGBT 应用电路结构图如图3 所示。

图3 IGBT应用电路

2 失效原因及失效机理分析

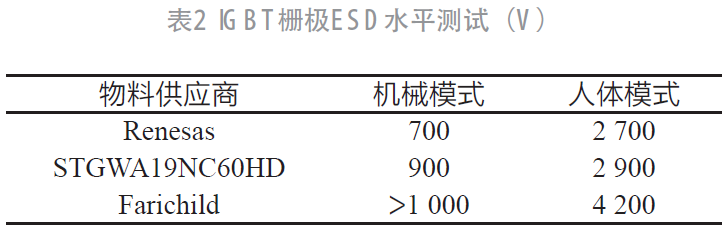

经过对失效IGBT 器件ESD 能力检测、极限参数测试分析(极限耐压、SOA 安全工作区、开关损耗、)、应用环境、驱动电路设计、整机工作波形分析、热设计分析发现其存在众多不足,总结归纳如下。1)IGBT 栅极ESD 水平低,经过对IGBT 栅极ESD水平测试,ST IGBT 栅极ESD 水平平均在3 400 V,最低只有2 900 V, 生产过程易出现静电放电损伤IGBT。ST IGBT 与Renesas、Farichild( 编者注:2016年被安森美收购)静电能力测试对比结果如表2。

2)IGBT 超出绝对最大值发生过电压事件(RBSOA安全工作区)、闩锁效应导致IGBT 失效问题,经过分析与厂家测试有关,厂家测试标准较为宽松,对于离散在边缘位置的一部分物料没有有效筛选剔除,在过负荷环境,在电源质量差环境易出现IGBT 闩锁效应导致击穿炸失效,厂家在片芯测试环节没有实施片芯闩锁效应测试筛选。

3)IGBT 应用电路设计存在缺陷,在特殊条件下检测有负压存在,在PFC 电路中若IGBT 两端存在负压没有二极管续流会损伤IGBT,导致击穿失效。

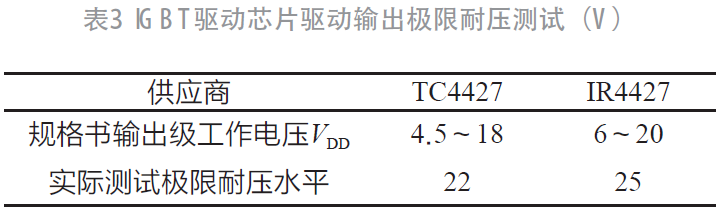

4)IGBT 栅极耐压测试发现IGBT 及2 个厂家驱动芯片存在差异,东芝IGBT 栅极极限耐压在25~27 V,ST IGBT 栅极极限耐压在24 V,TC4427驱动芯片极限耐压23 V,IR4427 驱动芯片极限耐压25~27 V。TC4427 IGBT 驱动芯片耐压偏低,低于实际应用24 V 稳压二极管工作电压,当栅极电压存在突变波动时,过压冲击将TC4427 芯片击穿,导致24 V稳压二极管实际上没有工作电压。稳压二极管选型不合理,需降低稳压二极管耐压水平。TC4427 IGBT 驱动芯片极限耐压水平在22 V,测试数据如表3。

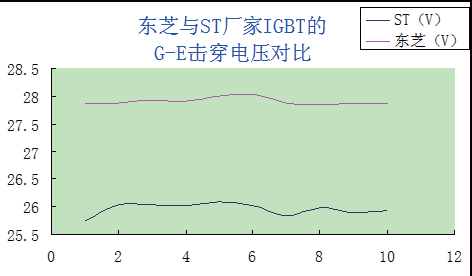

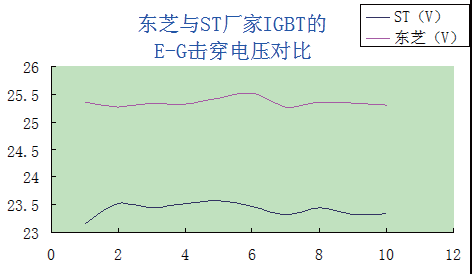

IGBT 驱动电路稳压管选型为24 V,在TC4427 的引脚Vout 上会出现瞬态大电压,在空调机组关闭的瞬间,实际检测IGBT 驱动波形发现最大脉冲电压约为24 V,比TC4427 规格书中的最大值22 V 高出2 V,脉冲电压超过最大值,器件的可靠性或使用寿命可能受影响。稳压管值24 V 是基于保护IR4427 选择的,无法有效保护TC4427。需要改变稳压管值到22 V下,增大稳压管功率,从而有效保护TC4427 免受过压冲击损坏。IGBT 栅极极限耐压测试如图5~ 图6,可见① G-E击穿电压:ST 比东芝明显偏低。② E-G 击穿电压:ST比东芝明显偏低。

图5、图6 东芝ST IGBT栅极耐压测试对比

TC4427 芯片极限电压测试,TC4427 芯片VCC 测试首次出现击穿拐点在18~19 V,随着施加电压增加击穿电压增大,总体测试芯片击穿电压大致范围在21~23 V之间。

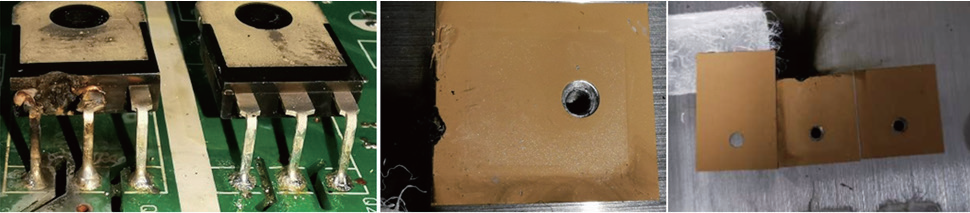

5)模块散热效率差,散热器使用金属拉丝,表面粗糙度大(0.15 mm),影响模块散热效率,散热器拉丝工艺外貌如图7,需要降低粗糙度。更改散热器铣削工艺。部分IGBT 失效,通过分析为过流烧坏,进一步分析为功率器件散热不良失效,对应IGBT 螺钉锁紧无异常。通过对故障件上匹配的散热器粗糙度进行检查,确认部分使用金属拉丝工艺散热器表面粗糙度较差,容易导致IGBT 工作过程中局部地区散热效果不佳,温度积聚升高,过热烧毁。

图7 散热器金属拉丝外貌

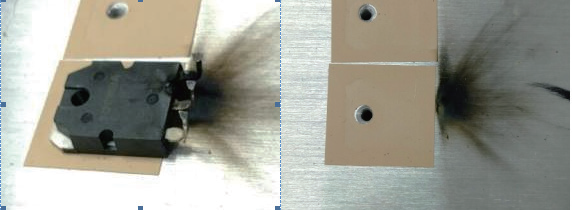

6)IGBT 铜板与散热器电气间隙不合格导致烧毁问题,经过分析是硅胶片尺寸设计不合理,员工装配存在差异,在硅胶片贴偏情况下,IGBT 铜板与散热器电气出现间隙不合格击穿烧毁IGBT。IGBT 引脚与散热器凸台有一定间隙,硅胶片未能完全覆盖,IGBT 引脚与散热器凸台电气间隙过小,也存在过电打火隐患。IGBT打火失效如图8 所示,需要增加硅胶片尺寸,保证有效电气间隙。

图8 失效件IGBT打火图片

3 IGBT工作可靠性提升方案

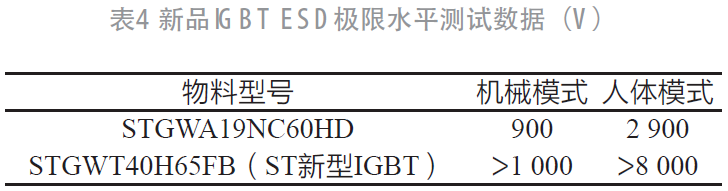

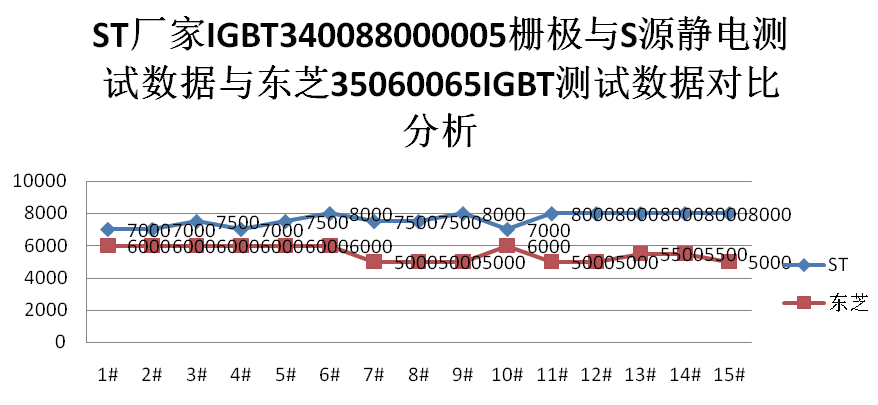

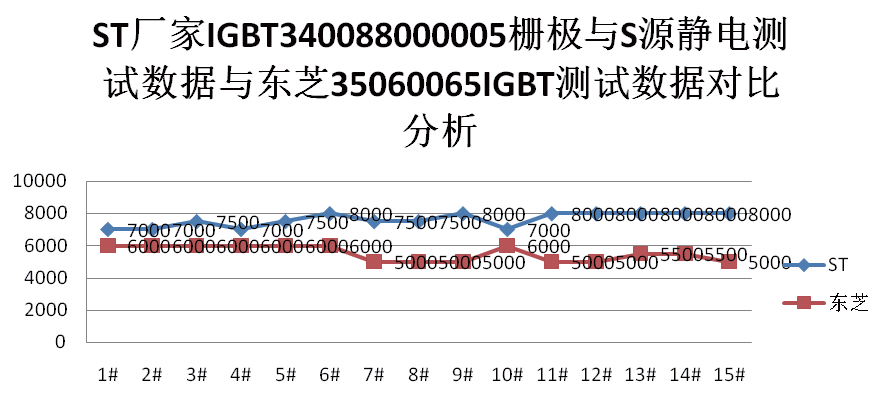

1)提升IGBT 栅极ESD 水平,由之前3 400 V 提升至8 000 V。基本杜绝生产过程ESD 损伤IGBT 导致失效问题。ST 新品ESD 水平测试测试数据如表4,AB两个厂家IGBT 栅极ESD 测试对比数据如图9 所示。

图9 IGBT栅极ESD水平测试对比

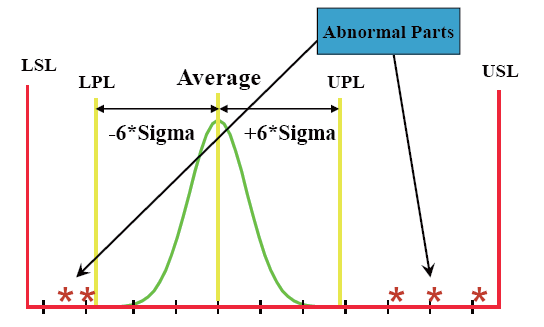

2)实施汽车级PPAT 筛选测试标准,增加100% 片芯闩锁效应测试,厂家在片芯测试(增加PPAT 测试筛选VTH、BVCES、VCESAT 参数)环节实施片芯闩锁效应测试筛选。PPAT 测试能够消除任何可能离群值或锁存弱点如图10 所示,把离散的有质量可靠性问题物料全部剔除。

图10 片芯测试筛选标准图

3)IGBT 内部增加5 A/600 V 续流二极管, 用于防止IGBT 可能出现的负压,解决IGBT 反向负压导致IGBT 失效问题,提高IGBT 在复杂环境工作的可靠性。

4)IGBT 栅极驱动稳压二极管重新选型,将工作电压由24 V 改为20 V。

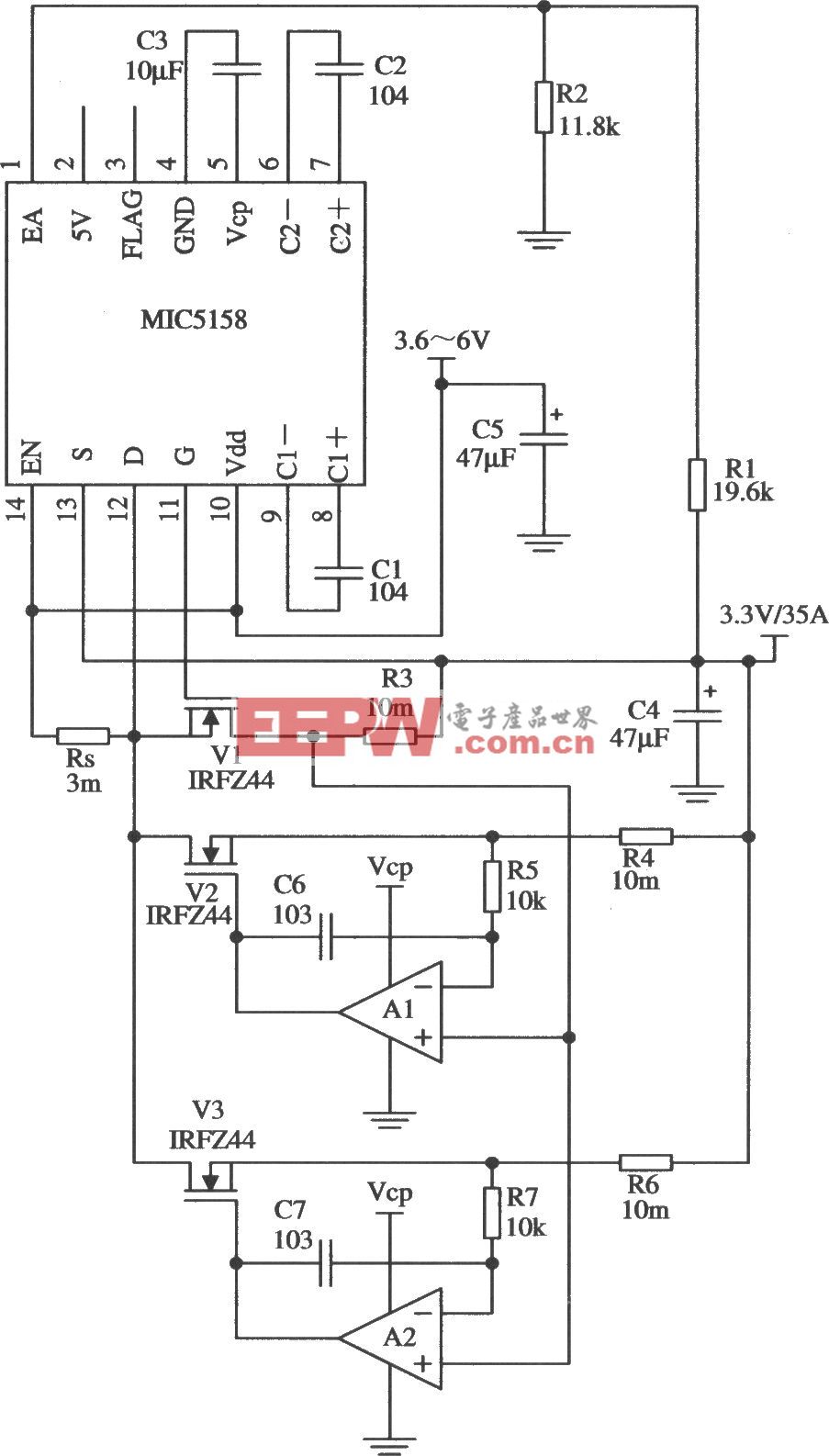

调整前段稳压二极管稳压值,保证工作冗余量。TC4427 芯片极限工作电压大于22 V,实际测试平均工作极限耐压值23 V,IGBT 驱动电路使用稳压二极管为24 V,不能有效驱动IGBT 保护电路,驱动芯片失效,导致IGBT 击穿失效。测试TC4427 芯片(IGBT 驱动芯片)各个批次的极限工作电压大于22 V(符合规格书),普遍小于24 V,分析将线路设计中的24 V 稳压二极管变更成20 V 后,可以更好保护电路中的驱动芯片和IGBT,如图11 所示。

图13 IGBT驱动电路图

5)驱动芯片改为IR4427 芯片,该芯片栅极耐压相对较高,TC4427 耐压在22~23 V,IR4427 极限耐压在25~27 V。

6)提升散热效率,改变散热器加工工艺,由金属拉丝工艺改为铣削工艺,提高散热器装配面的粗糙度,由0.15 mm 降低0.05 mm,IGBT 散热效率大幅度提升。IGBT 整体温升降低5 ℃。

7)硅胶片尺寸加长,更改硅胶片尺寸,杜绝硅胶片尺寸过小造成的IGBT 与散热器接触打火烧毁。比之前加长8 mm,能更好包裹住IGBT 本体底部及IGBT 引脚,防止硅胶片与散热器接触出现漏电,以及电气间隙不足导致的打火异常。

8)选取低热阻的硅胶片,提高IGBT 散热效率,经过对新物料IGBT 温升及散热效率测试,可以降低温升5 ℃左右。降低IGBT 热击穿失效概率,提高IGBT工作可靠性。

4 整改总结及意义

本文结合大量失效品分析与电路设计分析,对IGBT 失效原因及失效机理分析的结果表明:经过对IGBT 失效分析及IGBT 工作电路失效分析及整机相关波形检测、热设计分析、IGBT 极限参数检测对比发现IGBT 失效由多种原因导致,IGBT 在器件选型、器件可靠性、闩锁效应、驱动控制、ESD 能力等方面存在不足,逐一分析论证后,从IGBT 本身及电路设计方面提升IGBT 工作可靠性。

参考文献:

[1] 王瑞.大功率IGBT栅极驱动电路的研究[J].电气自动化,2014(3):115-117.

[2] 杨闳盛,宋郭蒙,王雄.IGBT模块与散热器接触界面气隙对散热的影响研究[J].机车电传动,2020(1):18-21,33.

[3] 尹新.基于栅极控制的IGBT关断过电压研究[J].电源技术,2016(3):680-683.

[4] 唐勇.高温下的IGBT可靠性与在线评估[J].电工技术学图13 IGBT驱动电路图 报,2014(6):17-23.

(本文来源于《电子产品世界》杂志2021年8月期)

评论