田字形单质量块三轴电容式微加速度计的设计与仿真

摘要:介绍了一种田字形单质量块三轴电容式微加速度计的设计与仿真。该加速度计以SOI晶圆作为基片,经过氧化、光刻、干法刻蚀和湿法刻蚀等工艺步骤得到。通过支撑梁和3个轴的敏感结构的巧妙设计,有效避免了平面内和垂直方向的交叉轴干扰的影响,并提高了Z轴的灵敏度。通过差分电容的设计,理论上消除了交叉轴干扰。通过仿真得到了该加速度计在3个轴向上的灵敏度及抗冲击能力。结合理论分析和ANSYS仿真结果,可以得出结论:所设计的加速度计拥有较低的交叉轴干扰、较高的灵敏度以及较强的抗冲击能力,在惯性传感器领域有一定的应用前景。

0 引言

微加速度计占据了微传感器市场中很大的一部分,由于低制造成本、小体积、易与CMOS电路集成等特点,其应用领域十分广泛,包括了从消费电子到个人导航等方面。然而,受制于表面微加工工艺造成的器件厚度较薄的原因,微加速度计在高精度、高灵敏度加速度计市场所占份额十分有限。而随着SOI(Silicon On Insulator,绝缘衬底上的硅)技术的出现,体微加工工艺很好地解决了精度低、灵敏度小这个问题。SOI晶圆相较于普通的单晶硅晶圆有很多优点,例如优异的材料特性,容易实现大厚度器件,低残余应力,以及简单的制造工艺[1~5]。Toshiyuki Tsuchiya等人采用不等高梳齿设计了一种基于SOI的三轴电容式微加速度计[6]。XIE Jianbing等人利用SOI的衬底层来增大质量块,设计了一种平面内的单轴电容式加速度计[7]。

本文中设计的三轴电容式微加速度计采用了中心对称的田字形结构,实现了仅用1个质量块来敏感3个轴向的加速度。通过差分设计,理论上消除了三轴之间的交叉轴干扰。同时,通过将X轴和Y轴的梳齿电极设置在田字形质量块的内侧,而将Z轴梳齿电极和弹性支撑梁设置在质量块的外侧,大幅度增加Z轴梳齿电容对数,从而提高了Z轴的灵敏度。而且,设置在质量块内部的固定结构不仅可以用来形成固定电极,而且能作为止挡结构,提高整个加速度计在平面内的抗冲击能力。

1 加速度计结构设计与工作原理

1.1 加速度计结构设计

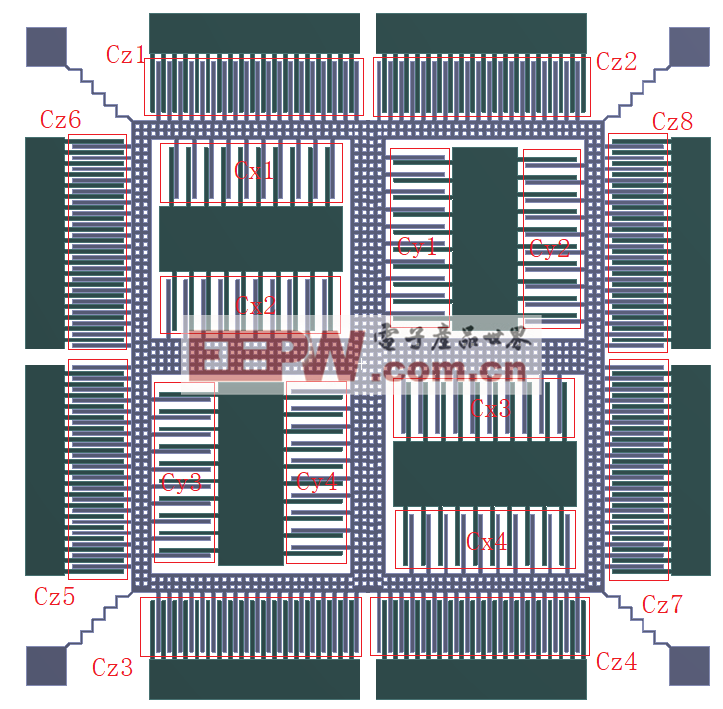

图1为所设计的微加速度计的俯视图。该加速度计整体结构中心对称,质量块部分为田字形,质量块通过四角的支撑梁连接在锚点上。支撑梁成45°斜置在质量块外部4个直角处,相对于放置在质量块内部或外部的4条边上,可以节省出更多的空间来增加Z轴的梳齿对数。田字形质量块内部有4个相同的大方孔,左上和右下2个方孔设置有X轴梳齿电容,共4组;右上和左下2个方孔设置有Y轴梳齿电容,共4组。田字形质量块的外部4条边上设置有Z轴梳齿电容,共8组。

图1 微加速度计整体结构俯视图

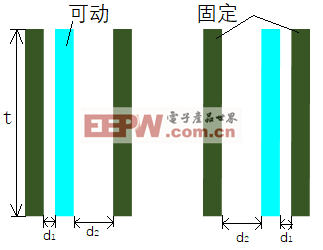

X轴的4组梳齿电容和Y轴的4组梳齿电容,结构相同,均采用等高梳齿设计,高度均为顶层硅厚度t,如图2,仅仅摆放的方向成90°。Cx1,Cx2,Cx3,Cx4用来测量X轴的加速度;Cy1,Cy2,Cy3,Cy4用来测量Y轴的加速度。X轴或Y轴的固定梳齿与两侧可动梳齿之间的间距不等,且d1<<d2,因而间距为的d2的电容可忽略不计,实现了变间距的电容设计。

图2 微加速度计X、Y轴方向的等高梳齿电极

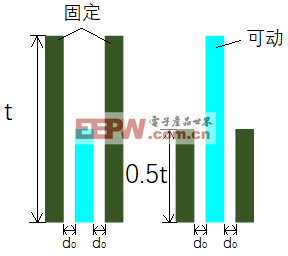

Z轴的8组梳齿电容均采用不等高梳齿设计。如图3,其中的4组(Cz1,Cz4,Cz5 ,Cz8),可动梳齿高度为t,而固定梳齿高度为0.5t;另外4组(Cz2,Cz3,Cz6,Cz7),可动梳齿高度为0.5t,而固定梳齿高度为t。Cz1,Cz2,Cz3,Cz4,Cz5,Cz6,Cz7,Cz8均用来测量Z轴的加速度。Z轴的固定梳齿与两侧的可动梳齿之间的间距相等,均为d0,且d0=d1,实现了变面积的电容设计。

图3 微加速度计Z轴方向上的不等高梳齿电极

不等高梳齿的实现方法为利用二氧化硅和聚酰亚胺作为硬掩膜,第1次深硅刻蚀时,所有高度为t的梳齿上方有二氧化硅和聚酰亚胺两层硬掩膜,而高度为0.5t的梳齿上方仅有聚酰亚胺一层掩膜;但在第2次深硅刻蚀时前,聚酰亚胺会被干法刻蚀去掉,这样高度为t的梳齿上方会剩下二氧化硅硬掩膜,而高度为0.5t的梳齿上方在第2次深硅刻蚀时是没有掩蔽层的。由于两次深硅刻蚀都只刻蚀顶层硅一半的厚度,最终得到的结果就是前面所设计的梳齿结构。

1.2 加速度计工作原理

所设计的微加速度计的工作机理为:在外界不同方向和不同大小的加速度的作用下,质量块会带动附于其上的可动梳齿电极产生不同方向和不同大小的位移,导致平行板电容器的极板间距或极板正对面积发生变化,从而导致梳齿电容大小发生变化,而电容值的改变可以通过外围的电路检测到并转换成电压或电流值改变,这样就完成了加速度信号到电学信号的转化。

设平行板电容器的电容为:

![]() (1)

(1)

则其变化量C为:

![]() (2)

(2)

其中,Σ为介电常数,l ,h和d分别是梳齿电容的极板正对的长度、高度和间距。

下面分别给出了3个轴的电容变化关系式。

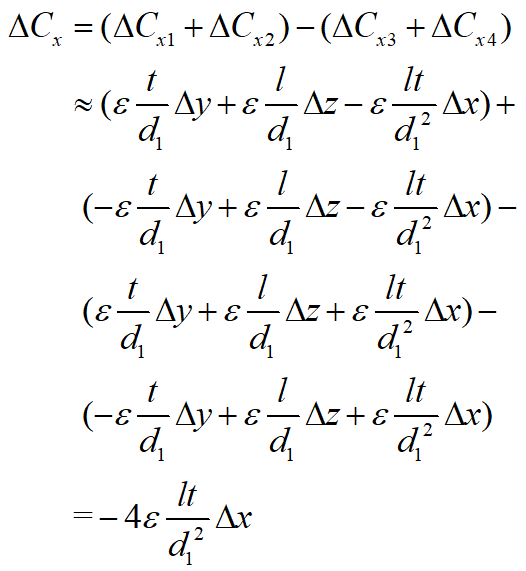

X轴的电容大小变化关系式为:

(3)

(3)

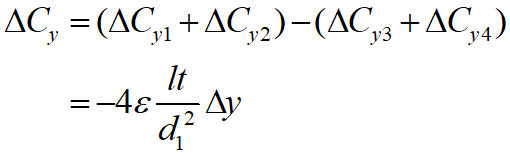

同理,Y轴的电容大小变化关系式为:

(4)

(4)

对于Z轴,其电容大小变化关系式为:

(5)

(5)

显然,从式(3)可以看出,ΔCx与Y轴方向上的位移Δy和Z轴方向上的位移Δz没有关系,而仅仅取决于x轴方向上的位移Δx。从式(4)可以看出,ΔCy只和Δy有关,而跟Δx和Δz无关。从式(5)可以看出,ΔCz仅取决于Δz,而与Δx、Δy无关。

因此,通过差分电容的设计,微加速度计3个轴向的电容变化仅仅和相应轴向上的位移相关,即理论上消除了微加速度计的交叉轴干扰。

2 加速度计的仿真和分析

微加速度计所用晶圆材料为<100>的SOI硅片,其杨氏模量为130 Gpa,泊松比为0.28,密度为2.33 g/cm3。所设计的微加速度计的田字形质量块边长为1 200 μm,厚度等于SOI顶层硅的厚度60 μm;质量块上均匀地分布有方形阻尼孔,尺寸为10 μm×10 μm,目的是为了加快牺牲层的释放。所有的梳齿电极长度均为150 μm,宽度为10 μm,静止状态下梳齿有效重合长度(即电容极板正对部分的长度)为130 μm;X、Y轴的梳齿间距d1=4 μm,d2=20 μm,Z轴的梳齿间距d0=4 μm;质量块内部的4个大方孔尺寸均为505 μm×505 μm。质量块加上可动梳齿电极的总质量为8.93×10-8 kg。

下面是使用ANSYS有限元仿真软件对所设计的微加速度计进行动力学和静力学仿真的结果。为了缩短计算机仿真的时间,仿真的加速度计结构省略了阻尼孔,但是在材料属性设置中使用了等效密度来修正省略阻尼孔导致的质量减小问题。

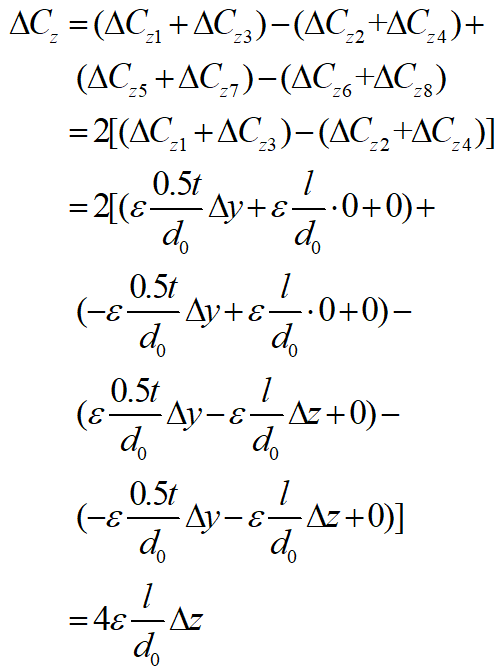

图4是微加速度计的模态仿真的前六阶模态位移云图。

图4 微加速度计前六阶模态位移云图

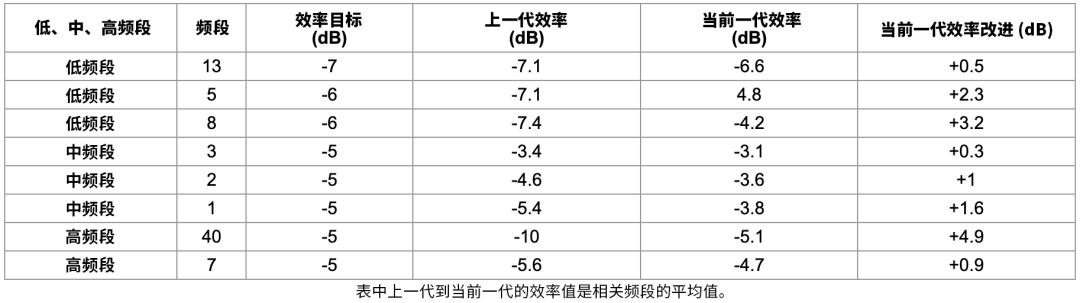

由表1可知,在平面内(沿X轴或Y轴)平动的共振频率与在垂直方向(沿Z轴)平动的共振频率相差较大,说明所设计的微加速度计的平面内和垂直方向上的交叉干扰较小,符合设计目标。

表1 微加速度计前六阶模态谐振频率表

模态阶数 | 频率/kHz | 加速度计运动状态 |

1st | 16.964 | 绕Z轴旋转 |

2nd | 29.029 | 沿Z轴平动 |

3rd | 49.002 | 绕X轴旋转 |

4th | 50.317 | 绕Y轴旋转 |

5th | 66.812 | 沿Y轴平动 |

6th | 69.023 | 沿X轴平动 |

在3个轴的方向上分别施加1g大小(这里的g表示当地的重力加速度)的加速度,通过ANSYS的结构静力学仿真得到了微加速度计3个轴向的位移灵敏度,见表2。

表2 微加速度计3个轴向的位移灵敏度

轴向 | X轴 | Y轴 | Z轴 |

位移灵敏度 /(μm/g) | 5.25 | 5.40 | 2.60 |

在3个轴的方向上分别施加 30 000 g 的加速度,测试所设计的微加速度计的抗冲击能力,仿真数据见表3。

表3 微加速度计3个轴向的抗冲击能力仿真

轴向 | X轴 | Y轴 | Z轴 |

最大应力 /MPa | 387.65 | 370.58 | 1456.4 |

由表3可以看出,在3个轴向的 30 000 g 加速度冲击下,微加速度计整体结构的最大应力都没有超过硅的最大屈服强度 7 000 MPa。因而所设计的微加速度计具有较强的抗冲击能力。

3 加速度计的加工工艺步骤

所设计的微加速度计的加工工艺流程图如图5所示:(a)采用干湿干热氧化工艺在SOI晶圆正面生长1层厚度为1 μm左右的二氧化硅作为后续干法刻蚀硅的硬掩膜;(b)第1次光刻加干法刻蚀二氧化硅,露出质量块上的阻尼孔、结构之间的间隙、电极这些区域;(c)电子束蒸发在表面生长1层铝薄膜,然后第2次光刻形成电极区域;(d)采用聚酰亚胺(PI)作为光刻胶进行第3次光刻,形成高度为0.5h的梳齿的第一次深硅刻蚀的硬掩膜;€将聚酰亚胺亚胺化;(f)第1次深硅刻蚀,刻蚀深度为0.5t;(g)氧等离子体干法刻蚀去除亚胺化后的聚酰亚胺;(h)第2次深硅刻蚀,刻蚀深度为0.5t,这时已经刻蚀到SOI硅片的绝缘层;(i)用氢氟酸湿法刻蚀去除二氧化硅绝缘层和掩膜层,释放结构得到微加速度计。

图5 微加速度计的加工工艺流程

4 结语

本文所设计的微加速度计基于SOI晶圆制作,采用了3次光刻和2次深硅刻蚀工艺,整体工艺流程较为简单。其中第3次光刻利用聚酰亚胺作为光刻胶,同时将亚胺化后的聚酰亚胺作为第1次深硅刻蚀的硬掩膜。两次深硅刻蚀后形成了Z轴的不等高梳齿结构。该微加速度计采用了差分电容结构设计,理论上消除了3个轴之间的交叉耦合干扰。总体而言,所设计的田字形单质量块三轴电容式微加速度计具有较大的Z轴灵敏度、较小的交叉轴干扰和较高的抗冲击能力,同时制作工艺简单,因而有较好的应用前景。

参考文献:

[1] TSAI M, LIU Y, SUN C, et al. A CMOS-MEMS Accelerometer with Tri-axis Sensing Electrodes Arrays[J]. Procedia Engineering 5 (2010): 1083-1086.

[2] JEONG Y., SERRANO D E, AYAZI F.. A Wide-bandwidth Tri-axial Pendulum Accelerometer with Fully-differential Nano-gap Electrodes[J]. Journal of Micromechanics and Microengineering 28.11 (2018): 12.

[3] ZAJAC P,SZERMER M,AMROZIK P,et al.Coupled Electro-mechanical Simulation of Capacitive MEMS Accelerometer for Determining Optimal Parameters of Readout Circuit[C]. 2019 20th International Conference on Thermal, Mechanical and Multi-Physics Simulation and Experiments in Microelectronics and Microsystems (EuroSimE) (2019): 1-5

[4] LI P, LI X, LI E,et al.Design and Fabrication of an In-plane SOI MEMS Accelerometer with a High Yield Rate[C]. 10th IEEE International Conference on Nano/Micro Engineered and Molecular Systems (2015): 511-514.

[5] ZHANG H, WEI X, DING Y, et al. A Low Noise Capacitive MEMS Accelerometer with Anti-spring Structure[J]. Sensors and Actuators: A. Physical 296 (2019): 79-86.

[6] TSUCHIYA T, HAMAGUCHI H, SUGANO K, et al. Design and Fabrication of a Differential Capacitive Three‐axis SOI Accelerometer Using Vertical Comb Electrodes[J]. IEEJ Transactions on Electrical and Electronic Engineering 4.3 (2009): 345-351.

[7] XIE J, SONG M, YUAN W. A high sensitivity micromachined accelerometer with an enhanced inertial mass SOI MEMS process[C]. NEMS2013,Suzhou,China,April 7-10. IEEE,2013.

(本文来源于《电子产品世界》2020年12月期)

评论