大马拉小车的节能问题

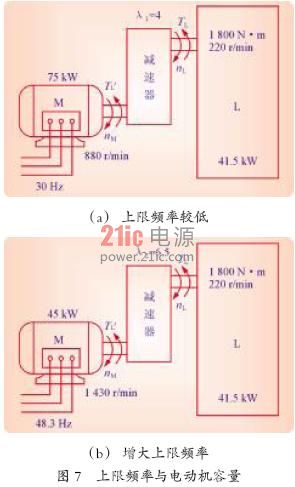

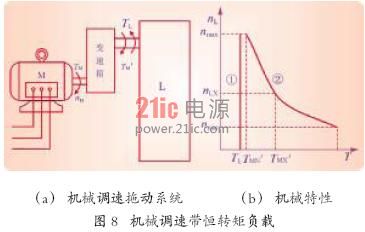

十分明显的是,为了在最高转速时也能带动负载,电动机的额定转矩必须大于负载转矩。而在额定转速以下运行时,电动机将始终处于大马拉小车的状态,如图8(b)所示。

4 恒功率负载的拖动系统

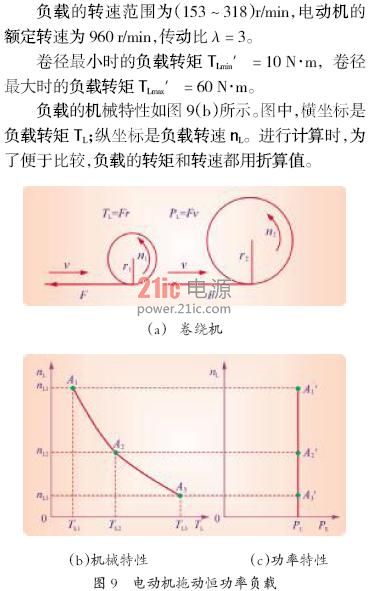

4.1 卷绕机械

以某卷绕机为例:

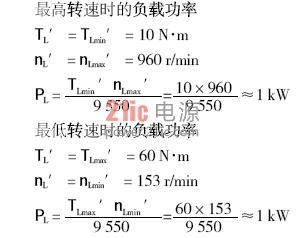

4.1.1 负载侧的计算

就是说,在卷绕的全过程中,负载的功率是恒定的,都约等于1 kW,如图9(c)所示。

4.1.2 电动机侧的计算

电动机的额定转矩必须能够带动卷径最大时的负载转矩,故有

电动机的额定转速必须满足负载的最高转速,故有

4.1.3 解决大马拉小车的途径

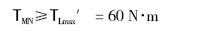

可见,所需电动机的容量减小了一半。

如果最高频率达到额定频率的3 倍,则可进一步将电动机的容量减小为2.2 kW,如图10(b)所示。

电动机如果长时间在过高频率下工作,会引起轴承磨损及动平衡等方面的问题,一般不推荐在2倍频率以上运行。但卷绕机械在最高频率下运行的时间极短,随着半径的迅速增大,卷辊的转速将迅速下降。所以,上述方案是可行的。

4.2 金属切削机床

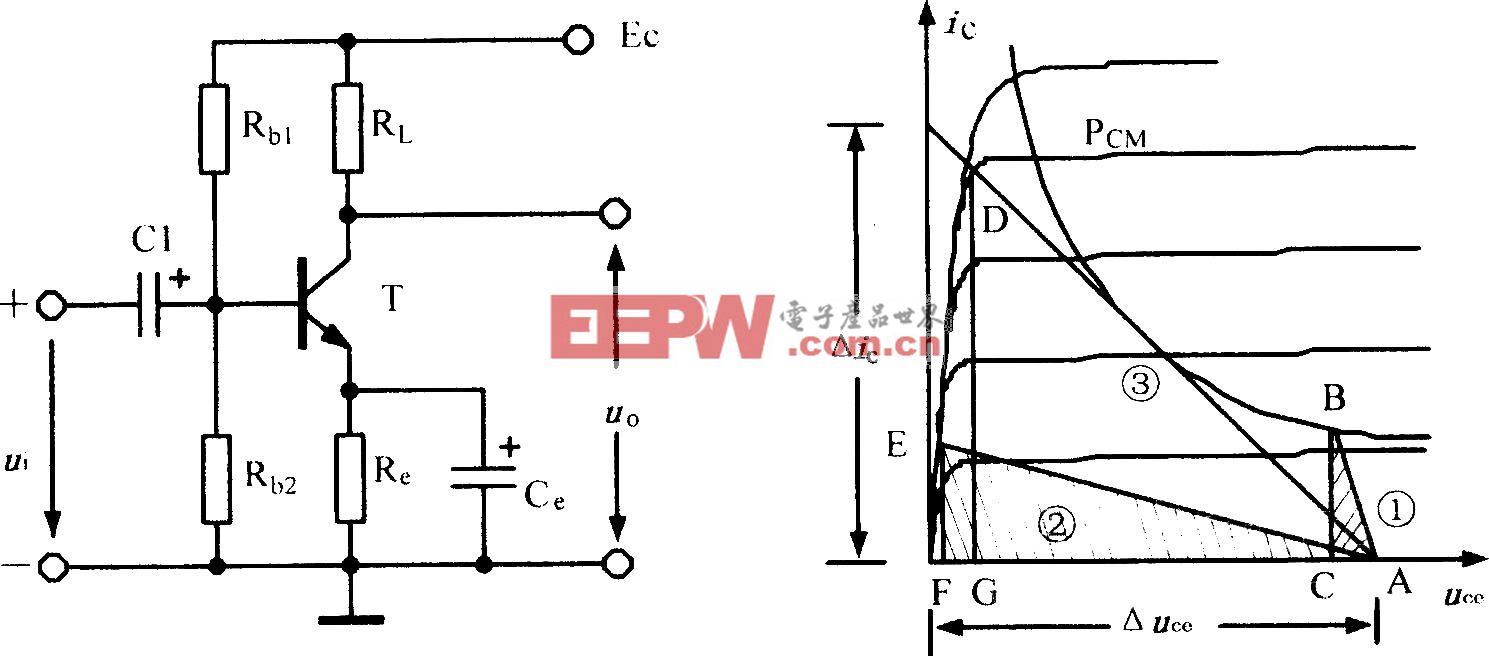

大部分金属切削机床都属于恒转矩和恒功率混合的负载,其要点如下。

4.2.1 机械特性

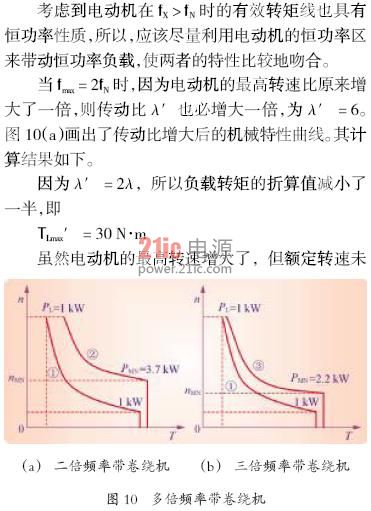

以普通车床为例,负载的阻转矩如图11 中虚线框内所示,等于切削力和工件半径的乘积

在切削深度和进刀速度不变的情况下,切削力F主要与切削的线速度成正比。因此,工件的转速越高,负载的阻转矩也越大。

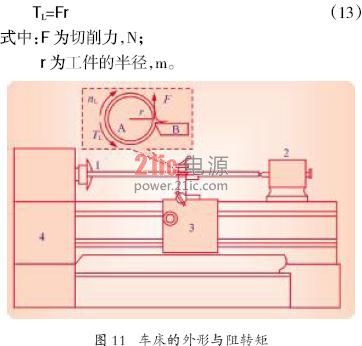

但实际上,由于受到刀具和机床床身强度的限制,要求在大部分调速范围内,切削功率保持恒定。

因此,其机械特性具有恒功率的性质。

但在低速段,则因为切削力F要受到限制,故其机械特性具有恒转矩的特点。所以,金属切削机床的机械特性属于恒转矩和恒功率相混合的特性,如图12所示。

4.2.2 计算转速

恒转矩区和恒功率区的分界转速,称为计算转速,用nD表示。

关于计算转速nD大小的规定因机床的种类而不同,如在老系列车床中,一般规定:从最低速起,以全部转速挡数的1/3的最高速作为计算转速。例如,CA6140型普通车床主轴的转速共分24挡:n1、n2、n3、……n24,则第八挡转速(n8)为计算转速。

但随着刀具强度和切削技术的提高,计算转速已经大为提高。近年来,在一些新系列车床中,已逐渐提高为以最高转速的(1/4~1/2)作为计算转速

4.2.3 调速特点与减容方法

金属切削机床的转速调节,通常是在停机情况下进行的,在切削过程中,一般不进行转速调节。这是一个很重要的特点,应该充分利用。

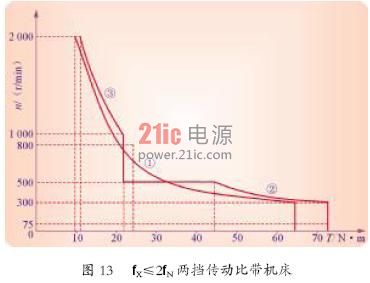

根据金属切削机床停机调速的特点,传动比可以考虑分成两挡或多挡,使变频调速后的有效转矩线尽量逼近负载的机械特性曲线。以某车床为例,如图13 所示,为了便于观察,各轴上的转矩和转速都折算到负载轴上。图13 中,曲线①是车床的机械特性;曲线②是低速段变频调速后的有效转矩线;曲线③是高速段变频调速后的有效转矩线。由图可知,电动机的有效转矩线与负载的机械特性曲线十分接近。这样做的目的,是可以使拖动系统的容量尽量地接近负载实际所需的容量.

5 结语

由于历史的原因,工业设备中的电动机所驱动的负载的功率,常常远小于电动机本身的功率,这种大马拉小车的现象,浪费了设备资源,也浪费了宝贵的电力。本文分析了这种不匹配现象的本质,针对不同的负载特性,提出了不同的解决方法,值得从事设备的节能技术改造以及制定新设备的设计方案的技术人员考虑。

评论