片状电阻硫化失效机理及应用可靠性研究

4 影响电阻硫化因素分析

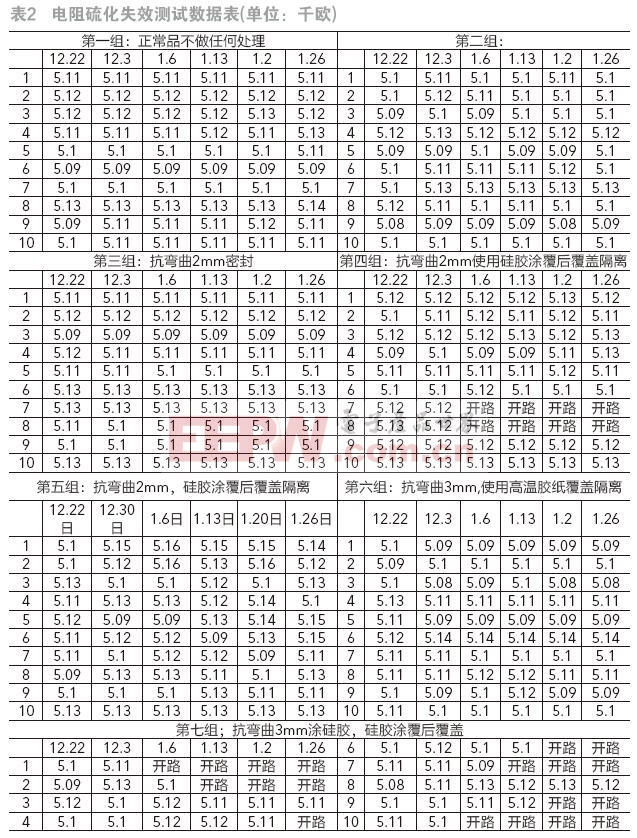

本文引用地址:https://www.eepw.com.cn/article/201706/361126.htm通过对片状电阻失效机理分析及相关实验验证可以看到,电阻硫化失效受到外界影响因素很多,通过实验发现有以下几种影响因素,识别影响因素采取有效管控措施。

4.1 机械应力影响

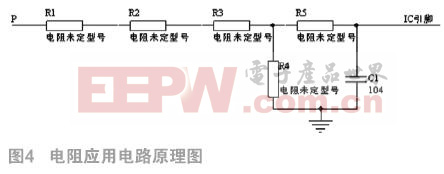

R203电阻位置在生产过程或装配电器盒后存在机械应力,致使二次保护层与外电极镀层间缝隙变大,加速外界含硫腐蚀性气体通过二次保护层与电极镀层之间的交界处渗透到面电极,使面电极的Ag被硫化,生成了化合物Ag2S 或Ag2SO3而失去导电能力,在阻值上表现出“开路”或“阻值增大”的失效现象。R121和R146位置应力较小,在短期内未出现硫化失效。试验验证也证明电阻硫化失效受机械应力影响。

4.2 封装差异及本体尺寸差异

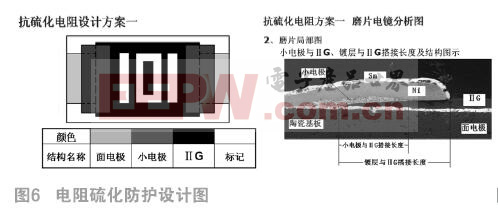

片状电阻本身封装差异。因外电极镀层与二次保护层搭接长度不可控,搭接长度长的,抗硫化能力好,搭接长度短的,抗硫化能力差,具体差异见图5。R203位置电阻可能抗硫化能力较差,易出现硫化。 电阻本体尺寸越大,电阻抗硫化失效持续时间越长。

4.3 硅胶附硫效应

核实售后复核搜集故障品,硫化失效电阻R203丝印靠近主芯片,涂覆硅胶较多,R121、R146靠近高频变压器,实际没有涂覆硅胶。经过实验验证硅胶有附硫效应,会吸附硫化气体,加速硫化,外加机械应力,进一步加速硫化速度。

4.4 控制器装配环境影响

控制器下方即是压缩机及管路件,压缩机使用隔音棉、管路件使用阻尼块等经过检测均含有硫元素,需要对空调内部含有的物料进行识别,脱硫去除物质中的硫。

5 片状电阻硫化失效解决方案

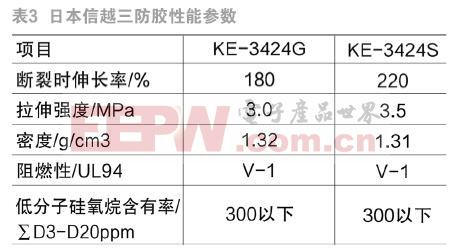

5.1 采用三防胶工艺

在PCB板器件本体均匀涂覆三防胶形成有效保护膜,可以隔绝空气,防止电阻硫化。我司使用日本信越三防胶(日本信越三防胶性能参数如表3),有效解决电阻硫化失效问题。

5.2 使用抗硫化电阻

5.2.1 抗硫化电阻方案一

通过延长二次保护包裹层设计尺寸,同时让底层电极覆盖二次保护,大到一定尺寸,电镀时镍层与锡层均容易覆盖二次保护层,避免二次保护层边缘暴露在空气中与硫化气体化合反应,提高电阻抗硫化能力。具体方案设计如图6。

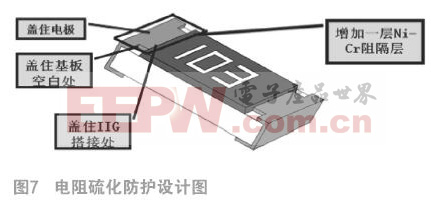

5.2.2 抗硫化电阻方案二

采取溅射镍-铬阻隔层,阻隔层设计将银电极四周及银电极与二次保护层搭接处全部保护起来,有效阻隔含硫气体侵蚀银电极。具体方案设计如图7所示。

5.3 采用高钯含量或是附金面电极电阻

电阻底层电极采取高钯电极浆,金浆,钯含量根据实际应用情况及价格选取,一般钯含量小于5%,也有10%。钯和金的稳定性很好,不会受硫化气体影响,可以有效降低银离子迁移及电阻硫化失效产生。

6 整改总结及意义

片状电阻在过程无失效,在售后使用2年后出现大量硫化失效,经过对电阻失效采用扫描电镜、能谱分析等手段研究,确定电阻硫化现象、失效机理。分析研究结果:片状电阻端电极和二次保护包覆层之间存在缝隙,空气中的硫化物通过灌封硅胶吸附进入到片状电阻内电极,导致内电极涂覆银层的银被硫化,生成电导率低的硫化银,使电阻的阻值变大,甚至开路状态。

可见电阻硫化失效是一个长期逐步渐进失效过程,非过程质量控制可以解决。只有提前预防,提高器件应用环境与工作可靠性。经大量的方案分析验证确定A公司最终的执行方案,信越三防胶+罗姆抗硫化电阻,有效解决电阻硫化失效,经过实际应用取得显著效果。该方案在其他电子制造领域同样值得借鉴。

参考文献:

[1]Brian Mccabe.薄膜电阻器提供不渗透硫的解决方案[J].今日电子, 2009(11):29-30.

[2]雷云燕.厚膜片状电阻器开路失效分析[J].电子元件与材料, 2000,19 (3):38-38.

本文来源于《电子产品世界》2017年第7期第47页,欢迎您写论文时引用,并注明出处。

评论