深度解读七大技术路线图:动力电池篇

技术路线图——PHEV电池

本文引用地址:https://www.eepw.com.cn/article/201611/339741.htm

技术路线图——关键材料(正极)

高镍材料:目前,国内仅有少数厂家初步具备高镍材料生产能力,但产品性能和一致性仍需进一步提高,关键设备的技术水平和可靠性与国外差距较大。要实现突破,就要研究包覆元素种类、包覆量对材料表面残余碱含量及电化学性能的影响,确定有利于降低残余碱含量,提高材料电化学性能的最佳包覆参数组合。提高关键设备如氧气气氛焙烧设备的技术水平和可靠性。预计2020年,比容量将突破225mAh/g。

高电压材料:通过提高电池充电截止电压是提高锂离子能量密度最为直接有效的手段和方法,高电压材料需要大幅度提升安全性能和循环稳定性能。国内的生产线水平、品质控制水平仍存在较大差距。实现突破可对原材料逐批进行检查,对全工艺流程的各项工艺参数进行有针对性的管控,实现生产过程的智能化。

富锂氧化物固溶液材料:目前,该材料的电压衰减快、倍率性能差、循环稳定性差等因素限制了其广泛应用。通过对层状富锂氧化物固溶体材料表面进行多种金属协同包覆,隔绝电解液对材料表面结构的侵蚀;通过对材料进行体相的高价金属掺杂,提高材料首次充放电效率,减少副反应的发生。

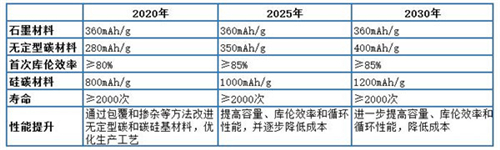

技术路线图——关键材料(负极)

石墨材料:我国石墨类材料的性能/价格比方面已经较日本的日立化成、三菱化学、日本碳素、JEF、昭和电工等具有优势,石墨负极的供应主要是中国企业,日本企业在材料改性方法和品质和控制方面各具特色。下一阶段的目标是进一步提升逆容量和压实密度,并降低成本。这需要表面包覆等技术提高材料加工性能和电化学性能,加强生产过程中材料的一致性和稳定性控制能力。

无定型碳材料:从产品理化参数等指标看,国内企业和国外先进企业相比,产品的性能相当。材料的主要缺陷需要改进,关键工艺技术如表面改性、材料结构调整等需要攻克。下一阶段,要通过包覆和掺杂等方面提高首次效率,并优化生产工艺逐渐降低成本;软碳发展趋势主要采用掺杂、修饰等改性处理,提高其比容量和首次效率。

硅碳材料:目前,国内外不少负极材料生产企业均已开始布局硅碳负极的开发与商业化,但大部分处于研究阶段和小规模批量化生产阶段。主要在于关键工艺技术如纳米化技术、材料结构构筑等需要进一步提高。下一阶段目标,在保持高比容量的前提下,进一步提高其库伦效率、循环性能,并逐步降低成本。

评论