DC/DC转换器的发热问题分析

本文引用地址:https://www.eepw.com.cn/article/176034.htm

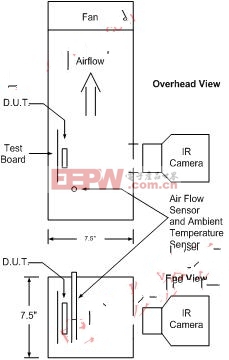

一般而言,在电源模块处于额定输入电压时,对其进行测试。当负载电流在没有负载至最大负载之间变化时,热电偶或热成像摄像头用于测量主要组件的温度,并在若干典型气流值(通常从 0 至 2.5 米/秒)时,进行数据采集。

在风道中,有时采用烟气对气流进行定性说明。如图 3 所示,受限测试设置模式减少了电源模块中丝状烟气的间距,这表明了与在模块前端测量得出的气流比较而言,整个模块中的气流速度已有所提高。而且,面对印刷电路板平行面的气流速度可从 1 米/秒提高至 2 米/秒。另外,采用这种方法的厂商认为,此种方法能模拟相应的卡架环境。

图3. 气流穿过 SOA 受限测试设置时的情形[1]。

SOA 未受限测试设置的情形如图 4 所示,此时,电源模块焊接于风道内的测试电路板上。这种设置没有面对印刷电路板的平行面。

图4. SOA 未受限测试设置方案。

SOA 未受限测试设置方案允许空气在模块上方流动而无需限制气流速度,而且这并没有像在受限测试设置方案中那样减少流通截面积(提高气流速度)。如图 5 所示,模块前端和模块表面的丝状烟气间距保持相对不变,这表明了穿过模块的气流速度与在模块前端测量得出的气流速度相同。另外,在受限测试设置方案中,穿过模块的气流速度更高,从而生成变化更为陡峭 (aggressive) 的 SOA 曲线(在给定的气流速度时,模块将会输出更大的电流)。

图5. 气流穿过 SOA 未受限测试设置时的情形[2]。

温度测量方法

温度测量对 SOA 曲线的准确性至关重要。为此,部分厂商建议,在印刷电路板上的某一点对温度进行测量。然而,通常情况下,这并非是电路中温度最高的一点。所以,出于对测量准确性方面的考虑,应直接对温度最高的组件进行测量(通常为 FET、控制 IC 以及磁性组件),而且必须在组件的外壳或接头[3]对 FET(场效应晶体管)的温度进行监控。另外,大多数厂商采用自动测量方法来确定散热性能,这种测量方法通过在各种电源组件上设置热电偶来完成,这些电源组件包括 FET、磁性组件以及在程序控制的作用下能够监控多种组件的热摄像头。

热电偶之所以会影响小质量组件的测量工作,是因为其金属构造的影响——热电偶将传导与其接触组件上的热量,这样,致使更难以获取测量组件真正的散热状况。

而且,热电偶采用单点温度测量法。再者,由于热模式不易预测,因此并非总能清楚测量所需热电偶的安装位置。鉴于此,电源厂商将热电偶安装于多个点。另外,由于电源模块上将热电偶与各点相连的导线会妨碍穿过组件的气流,所以导致组件在更高的温度下运行。

目前,许多厂商采用热(红外线)成像技术来协助设计和突出其产品特征。热成像摄像头为主要组件的温度测量提供了除热电偶之外的另一种选择。而且,热成像技术采用多点的方式来测量散热性能,这种测量技术既适用于受限测试设置方案,同时也适用于未受限测试设置方案。如图 4 所示,电源模块的热成像是通过风道一侧的窗口来拍摄完成。

热成像技术常用于电源组件可见的情况下,所以其能够测量各组件的表面温度。而且,所得成像可将模块的整体散热状况清楚的呈现出来,同时还能确定组件布局方面存在的问题以及应力过大的组件。再者,通过热成像,电源厂商还可评估冷却效果以及来自相邻散热片和组件的“影响”。

组件允许的最高温度

通过测量组件的表面温度,即可直接估算出组件内部的核心温度。同时,需要了解的还有半导体的结温以及磁性部件的绕组温度。另外,通过改变这些组件上设置的温度限额,即可改变模块的降额曲线,以及模块在特定环境温度时的额定输出大小和气流。

部分厂商通过将组件内部温度限额调至正常值以上而将其模块的额定值提高——这将有助于提高散热等级。例如,一家厂商会将结温设置在接近于组件最大绝对额定温度的条件下,运行 FET,而另一家厂商则会将结温限制在一个较低、更为保守的数值范围内。这些相反的设计条件会对电源模块的整体性能和可靠性产生重大影响。例如,如果 FET 的运行温度从 115°C 提高至 125°C,同时其他所有的运行条件保持不变,那么模块的可靠性 MTBF 等级将从 929,368 小时 (1076 FIT)变为 822,368 小时(1216 FIT)[4]。

厂商通过采用这些更高的额定值,从而在产品说明书上宣扬其产品优越的散热性能。而厂商所宣称的这些性能以及产品说明书内页上的 SOA 曲线图使设计人员相信,他们自己就可以实现该模块在更高的温度下在其系统中可靠的运行。然而,设计人员却没有意识到,如果在这些运行条件下,持续使用该电源模块,那么模块的使用寿命将会缩短。

哪一种 SOA 测试设置方案更为可取?

测量散热性能的方法之所以无对错之分,是因为每一种方法都有其独特的优势。例如,从受限测试设置方案中获取的 SOA 曲线只能适用于与此测试设置相类似的环境中,而从未受限测试设置方案中获取的 SOA 曲线的适用范围更广。另外,由于在许多实际应用过程中并未采用设置气流限制的并行电路板,所以未受限测试设置方案为最保守的方法。

除了 SOA 测试设置之外,还有许多其他因素会影响测试结果。首先,气流是通过风速计测量得出的,还是通过容积计算得出的?但是,用于在模块前端直接测量气流的热线风速计能确保气流测算的准确性最高。其次,气流形式是扰动的,还是分层的?而分层气流属于更为保守的方法。

目前,部分 DC/DC 电源模块既有水平封装形式,也有垂直封装形式。其中一些安装方位能实现较好的散热性能,这些性能通常会在模块产品说明书中予以标明。但是,设计人员必须了解其他安装方位的散热性能,并了解降额曲线是基于最佳方位还是最差方位测算得出的。

散热测试结果评价

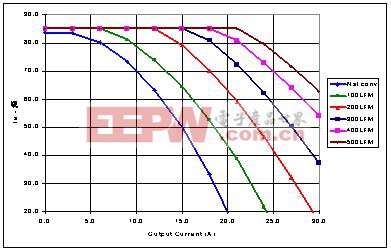

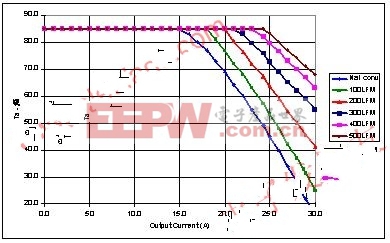

虽然大多数散热性能通过采用散热成像摄像头中的数据计算得出,但是实际的测试设置和测量方法会对测量结果产生重大影响。图 6 和图 7 显示了隔离式四分之一砖型电源模块的一组热降额曲线,该模块在电流为 30A 时的额定输出电压为 3.3V。未受限散热测量方法用于生成如图 6 所示的热降额曲线,而受限散热测量方法用于生成如图 7 所示的热降额曲线。在两种测试设置方案中,最高组件温度、安装方位以及气流方向都相同。[5]

图6. 源自未受限测量方法的热降额曲线。

图7. 源自受限测量方法的热降额曲线。

当温度为 70°C、气流速度为 1.0米/秒(200lfm)时,未受限设置方案中的降额曲线表明,模块应在最大电流为 18A 的条件下运行(如图 6 所示);而在气流受限设置的情况下测量同一模块时,降额曲线表明,模块可在最大电流达 23A 的条件下运行(如图 7 所示)。因此,如果系统设计人员的产品配置与受限设置不一致,将导致重大的风险——模块的内部组件将在比厂商推荐标准高得多的温度下运行,从而可能在以后引发可靠性方面的问题。

评论